长辊在方坯连铸机水平段的应用

2014-08-10陈娥

陈 娥

(福建省正和钢管有限公司 福建漳州363000)

长辊在方坯连铸机水平段的应用

陈 娥

(福建省正和钢管有限公司 福建漳州363000)

描述连铸机上不同部位的连铸辊的失效形式,介绍短辊装置结构组成及工作原理,说明短辊装置存在的问题,阐述了长辊装置的结构组成及工作原理,从连铸机作业率、生产成本、铸坯质量、投资、寿命、维护等方面分析了长辊装置的优势。详述方坯连铸机水平段连铸辊的改造措施及实施效果。

连铸辊 长辊 短辊 结构

1 前言

连铸生产线是将熔融钢水经结晶器凝结成钢坯,经过密排连铸辊组成的弧形区通道最后成坯。因此,由连铸辊组成的诱导装置对铸流轨迹起着支撑和导向作用,特别是在弧形区,连铸辊表面直接挟持1100℃左右的钢坯,再加上冷却水喷淋冷却,导致辊面磨损、拉伤、因热疲劳引发的圆周龟裂十分严重。[1]连铸辊是连铸设备的核心部件,直接影响连铸机的作业率、生产成本和铸坯质量。

2 概述

连铸辊在连铸机上配置的部位不同功能不同,失效形式也不同,大致分为三种:永久性弯曲变形、磨损和裂纹。

1)位于结晶器下方的足辊与二冷段的托辊工作温度最高,主要用于保持钢坯的凝固以及支承凝固层很薄的钢坯。其承受钢坯内部钢液的静压力以及在非正常操作时由于钢坯在辊间停留而使辊温不均匀产生的热弯曲应力,当静压力与热弯曲应力叠加超过其材料的高温屈服强度时,产生永久性弯曲变形。同时在高温和钢坯水冷造成的潮湿工作环境中该部分辊因氧化而使表面顺次脱落,辊径减小而致磨损。足辊和托辊因弯曲变形和磨损失效的各占50%。

2)位于连铸机弧形段的夹送辊及导向辊工作温度高,主要用于钢坯的变曲、压送。其承受机械力和钢坯鼓肚力的作用,同时氯化铁盐与水反应形成酸,易引起辊面焊道搭接部位的应力腐蚀。其直径较足辊和托辊大,弯曲变形较少发生,弯曲变形失效的占30%,辊面磨损和热疲劳裂纹失效的占70%。

3)位于连铸机校直段的拉矫辊,机械负荷增加,同时由于强行押送钢坯使辊温升高,在周期性的机械应力和热应力的作用下,使其因热疲劳产生的裂纹源点扩展以致断裂。故拉矫辊因裂纹和磨损报废的各占50%。[2]

4)位于水平段的切前自由辊、切后辊道、运输辊、出坯辊道等与已经凝固的铸坯接触,机械力最大,失效形式以磨损为主。

3 技术分析

以往连铸设计结晶器下的足辊、二冷段的托辊、夹送辊及导向辊、拉矫机的拉矫辊、切前自由辊、切后辊道、运输辊、出坯辊道等均为短辊结构。

3.1 短辊装置结构组成及工作原理

每套短辊装置纵向布置,每流共用一套传动装置。由1台减速电机、1套联轴器、1套短辊1+3套短辊2(或4套短辊2+1根联接轴+1套轴承座+1个双联链轮)、8套轴承座、4条键、4个双联链轮、3根链条(或4根)、4个端盖(或5个)、4个锁紧螺母(或5个)组成。四机四流短辊装置见图1。

1-减速电机; 2-联轴器; 3-短辊1; 4-轴承座; 5-键; 6-双联链轮; 7-链条; 8-端盖; 9-锁紧螺母; 10-联接轴; 11-短辊2

1)4流工作原理:减速电机通过联轴器及轴承座将动力传给短辊1,短辊1的轴通过键与双联链轮连接带动链条传动,带动其余的双联链轮及链条,双联链轮通过键与短辊2的轴连接,从而驱动3套短辊2。

2)3流工作原理:减速电机通过联轴器、联接轴及轴承座将动力传给双联链轮,联接轴通过键与双联链轮连接带动两端链条,链条带动双联链轮,双联链轮通过键与短辊2的轴连接,从而驱动4套短辊2。

短辊1(或短辊2)中间为开孔(便于水冷)的实心轴,外圈焊接辊皮,两段焊接挡板。短辊1的轴比短辊2略长,其余结构一致。

3.2 短辊装置存在的问题

根据图1不难看出,短辊装置近距离接触高温区,零部件多,传动方式复杂,内部机械力增加,导致变形和磨损,同时机械应力和热应力因热疲劳产生裂纹,高温环境及内部机械力是其失效的主要原因。短辊装置主要存在以下问题:

1)结构复杂,土建基础及支撑钢构多,基建投资成本高。

2)各零部件连接点多,零部件之间的操作空间狭小,高温环境下检修工作存在安全隐患,检修维护不易且劳动强度大,维护成本高,经常需要停机检修,直接影响了连铸机的作业率。

3)链轮链条的传动方式增加了故障点。链轮链条采用干油润滑,工作环境温度高达1100℃,润滑油烘干后板结,油长时间驻留易硬化,导致润滑效果差,阻力反而增大,造成链轮断齿或是断链条。

4)短辊数量及规格品种多,备件消耗量大且不易修复使用,备件库存量多,提高了生产成本。

5)流间距短,分布的轴承座多,轴承座的油气润滑点较多,且靠近高温区域,增加了故障点。轴承座运行一段时间后无油润滑,加油时由于板结阻力加大无法顺利进油,轴承就会完全卡死,导致辊道不转,钢坯与辊道产生相对磨擦,相对速度即铸坯的拉矫速度(2~2.3m/min之间),铸坯产生严重划痕,严重影响其物理性能及产品质量。且如此长期运转势必烧损减速电机,必须停产检修。

6)辊本体水冷及轴承座水冷回路接点多,封闭性能差,不能有效降温。

7)辊体多处焊接,焊后应力很难释放易弯曲变形,同时焊道搭接部位在氯化铁盐与水反应形成的酸性环境中应力腐蚀,加速了辊体失效。

3.3 长辊装置结构组成及工作原理

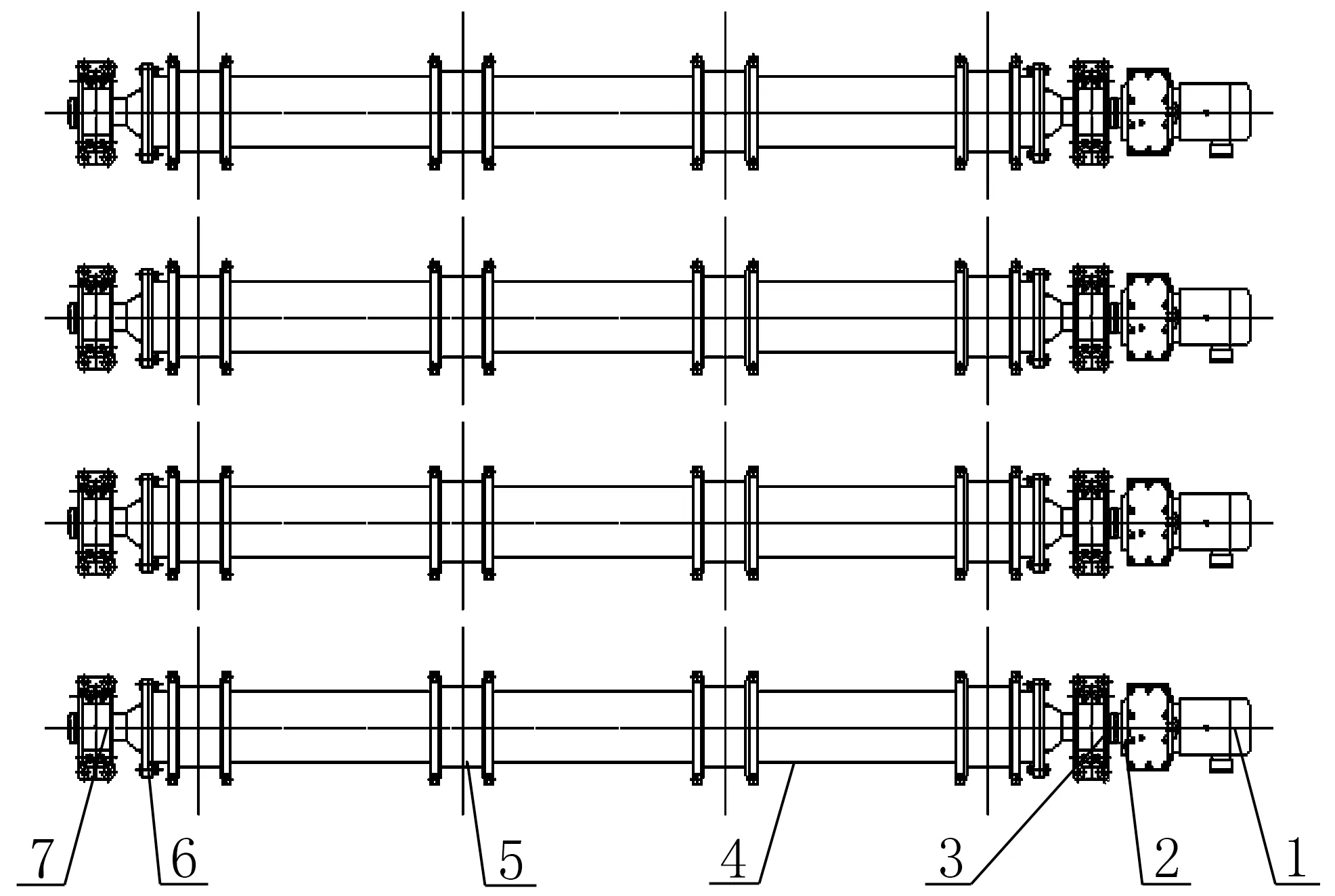

每套长辊装置横向布置,同时传送4流铸坯。由1台电机、1台减速机、1套联轴器、2套轴承座、2套联接法兰、4套抱箍和1根长辊组成。四机四流长辊装置见图2,与图1的连铸辊组对应。

图2 四机四流长辊装置

1-电机; 2-减速机; 3-联轴器; 4-长辊; 5-抱箍; 6-联接法兰; 7-轴承座

工作原理:电机减速机通过联轴器及轴承座将动力传给长辊,长辊与抱箍连接驱动方坯移动。长辊是用厚壁无缝钢管制成的空心轴,在安装4个抱箍的地方需精加工。

3.4 长辊装置的优势

根据图2不难发现长辊装置具有如下优势:

1)结构简单,土建基础及支撑钢构少,检修维护点少且维修空间充足,投资和维护成本均较低。

2)辊体结构简单且主要传动部件远离高温区,避免了辊体本身的寿命影响及传动部件损坏的影响。

3)辊体两端增加了联接法兰,方便检修与维护。

4)抱箍装置与钢坯接触,辊体不直接与钢坯接触。抱箍采用两半式,用法兰螺栓连接,其结构简单且拆卸方便,可视磨损情况单个更换,换下的抱箍可视情况进行表面堆焊以延长使用寿命。

5)轴承座的油气润滑点较少,且远离高温区域,减少了故障点。

6)辊体及轴承座水冷回路接点少,封闭性能好,且远离高温区域,能有效降温以延长使用寿命。

4 方坯连铸机水平段连铸辊的改造措施

根据短辊装置存在的问题及长辊装置的优势,将方坯连铸机水平段的切前自由辊、切后辊道、运输辊、出坯辊道等由短辊改为长辊。

4.1 改进结构设计

将短辊的4根单辊改为一根长辊替代,减少了轴承座及辊子的数量;去除了短辊装置的链轮链条传动;简化了水冷却及油气润滑回路;将短辊本体焊接结构改为无缝钢管上固定抱箍的结构;增加了联接法兰及抱箍装置;将减速电机改为单独减速机、电机装置。

4.2 改进材料及加工形式

根据连铸辊失效形式的分析,对连铸辊材料的要求是:高温屈服强度高,有好的耐高温氧化性能,高的抗高温疲劳裂纹形成及扩展的能力。连铸辊通常采用普碳钢、低合金耐热钢以及1Cr13、2Cr13等不锈钢材料。不锈钢材料价格高,普碳钢耐腐蚀性差,低合金耐热钢使用较普遍。

辊面加工形式主要有三种:表面堆焊、锻造和铸造,目前表面堆焊较普及。

之前短辊选用15CrMo材质经锻造加工调质、表面淬火后直接使用,平均过钢量为10~15万t。改造时长辊本体选用20#无缝钢管精加工后外套抱箍,抱箍采用42CrMo母材表面上堆焊1C13NiMo,平均过钢量达60~80万t。

4.3 改进冷却方式及润滑方式

轴承、轴承座及连铸辊体在高温区长时间运转,主要损坏原因为热应力变形。通常轴承座及连铸辊体采用水冷方式有效防止变形。水冷轴承座间接冷却了轴承,同时油气润滑是辊道轴承目前最好的润滑方式和冷却方式。

短辊的轴承座及短辊本体、旋转接头、金属软管、水冷却管离高温区非常近,且密布连接,任一连接点(或连接件)破损(或断裂)均无法正常进行水冷。改造后的长辊水冷却回路中只有两个轴承座、单根长辊、两个旋转接头及两根金属软管,且所有冷却点均离高温区域较远,确保了水冷却效果。

短辊辊道轴承早年采用干油集中润滑,由于环境恶劣,干油润滑脂易从轴承座处外泄造成冷却水的污染,并在铸坯表面形成黑斑影响铸坯质量,水处理费用亦较高。长辊油气润滑改造后,润滑点少且远离高温区,且油气通过油气润滑站自动控制后轴承座变得干净,降低了工人劳动强度,减少了维护量,同时降低了耗油量及水处理费用。压缩空气连续输送保证轴承座内保持0.03MPa左右正压,具有良好的密封性,避免了冷却水的侵入,同时压缩空气对轴承起冷却作用,有助于延长使用寿命。

5 实施效果

方坯连铸机水平段的短辊改为长辊后寿命由改造前的2~3个月延长到12~16个月,寿命明显提高,产生了一定的经济效益,表现如下:

1)故障率降低,提高了连铸机的作业率,减少停产损失,促进生产稳定。

2)大幅度减少投资成本,结构上减轻1/2重量,土建基础及钢构减少2/3,辅助设备减少1/2。

3)结构简单,检修时间短,安全方便,降低了生产成本及维护成本。

4)备件消耗量小且维修量较少,统一规格后备件库存量较少。同时长辊的损耗非常低,磨损后不用直接下线,可视情况更换部分抱箍。抱箍拆装快,拆下的抱箍可堆焊后反复使用。

5)大幅度减少了钢坯划痕,提高了铸坯质量。长辊多流在一根辊道上,流与流之间存在速度差,理论上会产生相对打滑速度从而产生划痕,影响铸坯质量。但长辊流与流之间的速度差均在0~0.3m/min之间,相对于短辊卡死后的速度差(2~2.3m/min之间)而言影响很小,即使发生打滑还可通过自动化控制在较短时间内改变拉矫速度将速度差缩小为零,从而减少对铸坯质量的影响。

6 结束语

改造后的长辊装置结构简单,避开了高温及内部机械力影响,寿命长,维修量小,大大提高了连铸机生产作业率,节省了投资成本,降低了生产成本,同时保证了铸坯的质量,对节能降耗、稳产高产起着重要的作用。目前越来越多的钢厂采用该类长辊。

[1]李富帅.连铸辊长寿命技术研究[A].2008年连铸设备技术交流会论文集[C],2008.

[2]王贵明.连铸辊材料及制造方法的进展[J].热加工工艺,1999(1).

[3]曾跃辉.连铸辊的结构设计改造.连铸,2013(4).

[4]钟毅,余光明,陈良奎.连铸辊断裂失效分析研究.钢铁研究,2010(6).

Application of Long Rolls in the Horizontal Section of the Billet Continuous Casting Machine

Chen′E

(Fujian Zhenghe Steel Tube Co., Ltd., Zhangzhou 363000)

This paper describes the failure form of the different casting rolls, introduces device structure and working principle of the short roller, indicates the existence problems of short roller device, describes the structure and working principle of the long roller, from the aspects of continuous caster operating rate, operating cost, quality of casting billet, investment, life, maintenances analysis of long roller′s advantage. detail reform measures on billet level caster casting roll and the implementation effect.

Continuous casting roller Long roller Short roller Structure

陈娥,女,1979年出生,毕业于重庆工业高等专科学校计算机辅助机械设计专业,大专,助工/经济师

TG233.6

B

10.3969/j.issn.1001-1269.2014.04.018

2014-04-28)