连续滑靴预制过程中尺寸控制技术

2014-08-10吕屹

吕 屹

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

连续滑靴预制过程中尺寸控制技术

吕 屹

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

连续滑靴作为导管架建造、拖拉装船以及下水的重要结构,对建造精度要求非常高,因连续滑靴在预制过程中焊接量较大,不可避免的产生焊接变形。该文从滑靴预制、焊接变形控制以及变形后热矫正等方面进行简述,旨在总结滑靴预制过程中尺寸控制方法,从而达到尺寸公差要求,为以后项目提高工作效率积累经验并提供指导。

连续滑靴;焊接变形;控制措施;热矫正

0 引言

连续滑靴在整个导管架建造和装船过程中是一个不可缺少的构件,在建造过程中滑靴对导管架起支撑作用;导管架陆地建造完工后,通过底部连续滑靴和驳船上的牵引系统克服滑靴与滑道间的摩擦力完成拖拉装船;导管架滑移下水时,连续滑靴支撑整个导管架完成下水工作。作为导管架建造、装船及下水的重要结构,连续滑靴建造精度要求非常高,因滑靴在预制过程中焊接量比较大,不可避免的产生焊接变形,变形后进行矫正变形不仅费工、费时、提高成本,而且可能引起较大的难以矫正的变形。正确认识并分析引起变形的因素,在建造过程中采取有效的措施,可以使焊接变形控制在允许的范围内,从而达到尺寸公差要求。

该文结合现场实际施工情况,首先对滑靴的预制过程进行简述,然后对预制过程中焊接变形控制措施进行总结,介绍了变形后的火工热矫正过程,旨在总结连续滑靴预制过程中的尺寸控制方法,为今后项目提高工作效率积累经验并提供指导。

1 滑靴预制工艺流程

(1) 根据建造精度要求,在划线过程中充分考虑切割余量和焊接收缩量;

(2) 对每块板切坡口,并进行打磨;

(3) 根据杆件号和单件图查找各分段基板,并根据场地布置图对各分段基板进行组对,同时在基板上画出侧板与腹板的位置,并进行打样冲和打磨,另外做好变形控制措施;

(4) 基板焊接完成后将变形较大处矫正合格后,根据样冲位置将侧板和基板的位置线画好,并根据画好的位置线安装一侧侧板;

(5) 以侧板为基准安装腹板;

(6) 安装另一侧的侧板。

在安装的同时注意对腹板的间距、侧板的间距、侧板的高度及侧板的直线度进行及时测量和调整。组装完毕后应进行检验,以保证尺寸满足要求,检验合格后进行焊接。

2 焊接变形控制措施

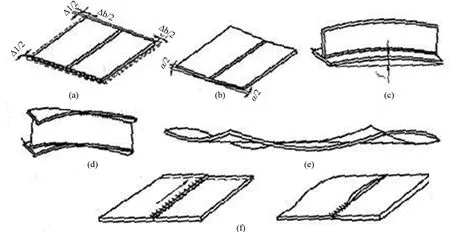

在滑靴的预制过程中焊接变形是不可避免的,常见的焊接变形形式如图1所示。全面分析各种因素对焊接变形的影响,根据产生机理和规律寻找措施即可有效的控制,使焊接变形程度降至最低,施工过程中常采用以下几种措施。

2.1 合理焊接工艺

滑靴预制过程中采用电流小、热输入量小、变形小的CO2气体保护焊。采用合理的焊接工艺可有效控制变形。

图1 常见的焊接变形基本形式

2.1.1 焊前预热

焊前预热就是在焊接结构的适当部位加热使之伸长,加热区的伸长带动焊接部位,使其产生一个与焊缝方向相反的变形,在加热区冷却收缩时,焊缝就能比较自由的收缩,达到减少内应力,从而减小变形的目的。

当母材壁厚大于38 mm时,预热温度至少为66℃;母材厚度小于38 mm时,预热温度至少为15℃。预热温度范围是在焊道所有方向上不得小于焊件最大厚度值,但至少为75 mm。

2.1.2 合理的焊接顺序

根据连续滑靴的结构特点,首先焊接腹板与底板对接的焊缝,然后焊接腹板与侧板对接处的焊缝,即腹板的两侧位置,最后焊接侧板与底板对接处的焊缝(如图2(a)所示),在进行腹板与侧板的焊接时在压载两侧采用对称焊(如图2(b)所示),同时在侧板与底板间焊缝的焊接时也采用对称焊。

图2 合理的焊接顺序

2.1.3 采用断续焊

因腹板与侧板的焊缝焊接量较大,且大部分侧板板厚较薄,对于一条焊缝一次性焊完,其焊接产生的热量必然很大,焊接变形也会较大,因此采用断续焊的焊接方法,即每个电焊工分派一段距离的焊接工作,电焊工对一条焊道完成一遍焊接后就对下条焊道进行一遍施焊,重复几遍即完成一段距离的焊接工作。

2.2 刚性固定

采用外加刚性约束来减小焊件各种焊后变形的方法,称为刚性固定法。将构件加以固定来对各种焊接变形进行限制,等焊接冷却后再把固定部件卸去,这时焊接构件产生的变形将大大小于在自由状态下的焊接变形。

2.2.1 常用刚性固定法

现场应用最多的就是使用垫墩压载(如图3(a)所示 ),而在车间内可利用刀巴型筋板固定(如图3(b)所示),这样可以缓解垫墩数量不够的压力,同时筋板加楔子可有效固定底板。

图3 刚性固定

图4 焊前侧板加固工字钢

2.2.2 特殊刚性固定法

现场中一段滑靴焊接完成后侧板出现较大的角变形,考虑其受力情况,焊接的分段采用了工字钢固定的方法对侧板变形较大处进行加固,加固点为两侧板中心处的侧板上,也就是可能出现最大变形处(如图4所示)。

2.3 反变形法

反变形法是按照事先估计好的焊接变形的大小和方向,在装配时预加一个相反的变形,使其与焊接产生的变形相抵消,也可以在构建上预留出一定量的反变形,使之与焊接变形相抵消来防止焊接变形。

现场采用了预留焊接收缩余量和预先制造反变形的方法。

(1)预先制造反变形(如图5所示)。基板在焊接时焊道处因要为焊工留出空间,加上底板的板较薄,因此,焊道处很容易出现角变形。在这种情况下,采用将焊道底部加垫板从而制造反变形,取得很好的成效。

(2)预留焊接收缩余量(如图6所示)。在组对侧板时,侧板距离预留了4 mm~5 mm的焊接收缩余量,实际完成焊接后尺寸在运行的公差范围内。

反变形法在现场中应用的比较多,但是反变形的量需要靠工作经验来判断,因此在工作中不断积累工作经验并及时整理,可以为后面的工作提供依据,从而达到提高工作效率的目的。

图5 预先制造反变形 图6 侧板组对时预留收缩余量

3 焊后变形矫正

对于连续滑靴,焊后需要调整的变形有:基板的角变形、基板的刚性固定引起的基板弯曲变形、腹板与侧板焊接处因侧板角变形引起的侧板波浪变形及滑靴整体焊后的弯曲变形。

首先是对结构加预载防止产生不必要的变形,预加荷载不得超过屈服极限的20%;另外在火焰加热时要时刻注意测量加热温度,一般以50 mm~60 mm的间距使用激光测温枪进行测温,温度测量在钢材上距火焰大约50 mm处。不允许在焊道处直接加热,从焊趾到烤把尖端10 mm范围内不可以加热。

3.1 基板的变形调整

基板采用单坡口形式进行焊接,焊后出现角变形,因受方形固定的原因而产生弯曲变形。其调整方法为,先对变形处施加荷载,场地上使用垫墩进行压载,可以直接使用较大荷载,然后对弯曲最大处进行加热,加热温度不能超过600℃,基板加热后在荷载的作用下产生塑性变形,等冷却后移去垫墩,同时要求在焊道方向上加热温度和移动速度要均匀。

3.2 侧板的变形调整

侧板因与腹板的对接处焊接量大而产生角变形,整体产生波浪变形。先用千斤顶将侧板两腹板间的位置向变形反方向预加一定变形,然后再用烤把在腹板位置竖直方向上对侧板使用线状加热方式,等板冷却后再对另外的侧板进行调整,调整顺序是从中间向两边进行调整。滑靴两侧同时加热,且加热速度尽量保持一致,防止滑靴产生扭曲变形。

3.3 滑靴整体变形调整

3.3.1 初步调整

对于可以翻转的滑靴分段,将滑靴分段翻转后,在必要处加垫墩预压,然后在凸起处使用线状加热方式对基板和整体角变形进行调整。翻身时起重指挥要指挥到位,尽量避免翻转时产生变形,加热处必须为腹板的位置处,加热温度和加热速度要均匀。

因带有其他构件不能翻身的分段则采用将分段使用垫墩垫高,然后在分段下侧对变形较大的腹板进行加热矫形。

3.3.2 二次调整

分段翻转或垫高调整后并不能保证变形已经调好,只有放回原位置后才能判断。如果仍有变形则不需再翻身或垫高,因变形相对较小,现场使用三角形对称加热法进行调整。在分段上加垫墩压载,然后对分段侧板上腹板位置处进行三角形加热。两侧加热温度和移动速度要统一,不然会产生扭曲变形。整个变形矫正过程均采用火焰加热的加热方式,加热时随时利用测温枪进行温度监测,保证加热温度一致,且不超过600℃。

4 结论

连续滑靴作为导管架建造过程的基础部分,也是导管架装船的关键结构。该文根据多年的施工经验,分别从合理的焊接顺序、腹板间断焊、刚性固定以及火焰矫正等多个方面对滑靴预制过程中的尺寸变形控制进行了总结,为今后类似结构的预制工作提供指导,大大提高了现场的工作效率。

[1] 陈道金,张鲁鲁.钢结构的焊接变形与控制纠正[J].煤矿现代化.2003(5):43-45.

[2] 程翠丽.浅谈大型钢结构的焊接变形控制[J].山西建筑.2008.34(9):196-198.

The Dimension Control Technique about Prefabricated Launch Cradle

LV Yi

(Offshore Oil Engineering (Qingdao) Co. Ltd., Shangdong Qingdao 266520, China)

Launching cradle as a major structure of the jacket construction, load-out, as well as launching, construction accuracy is very high, and there is the a large welding working during the prefabricated process, the welding distortion inevitably produce. For solving this problem, this paper analyses the prefabricated sequence and welding distortion correction technology of launch cradle, aims to summarize the dimension control method of launch cradle during the prefabricated process to achieve the size tolerance requirements for future projects to improve efficiency and provide guidance to accumulate experience.

launch cradle; welding deformation;control measures; thermal correction

2014-01-09

吕 屹(1966-),男,高级工程师。

1001-4500(2014)03-0017-04

P75

A