红土镍矿回转窑-电炉熔炼生产镍铁的工艺研究

2014-08-10侯俊京贾彦忠梁德兰司金凤

侯俊京, 贾彦忠, 梁德兰, 司金凤

(北京科技大学冶金与生态工程学院, 北京 100083)

红土镍矿回转窑-电炉熔炼生产镍铁的工艺研究

侯俊京, 贾彦忠, 梁德兰, 司金凤

(北京科技大学冶金与生态工程学院, 北京 100083)

基于红土镍矿回转窑- 电炉熔炼生产镍铁工艺,研究了混合煤配比对回转窑预还原以及配碳量和温度对电炉熔炼的影响。实验结果表明,回转窑预还原用70%无烟煤+30%烟煤的煤粉作还原剂,预还原样再配入含碳5%的还原煤在1 550 ℃温度下电炉熔炼,产出的镍铁含镍23.13%,镍回收率为95.21%,铁回收率为91.97%。

红土镍矿;回转窑预还原;电炉熔炼;配碳量;金属化率;镍品位

0 引言

目前,全球已经探明的镍储量为1.6亿t[1]。可以开发利用的镍矿资源有两种,硫化镍矿占30%,氧化镍矿占70%。约65%的镍用于生产不锈钢,2009年我国不锈钢表观消费量822万t ,不锈钢粗钢产量达到880万t,均居世界首位[2-4]。由于可供开发的硫化镍矿逐渐减少,红土镍矿将成为镍的主要来源。

红土镍矿的成分复杂,从红土矿中提镍有湿法冶金和火法冶金两种技术。红土镍矿火法冶金要求,产品镍铁中镍含量达到20%~30%,镍的回收

率达到90%~95%[5]。本研究根据红土镍矿的矿物特性,采用回转窑干燥预还原- 电炉还原熔炼法[6-7], 通过调整煤粉配比,以达到提高红土镍矿回转窑还原后镍、铁品位的目的。

1 实验原料及原理

1.1 红土镍矿分析

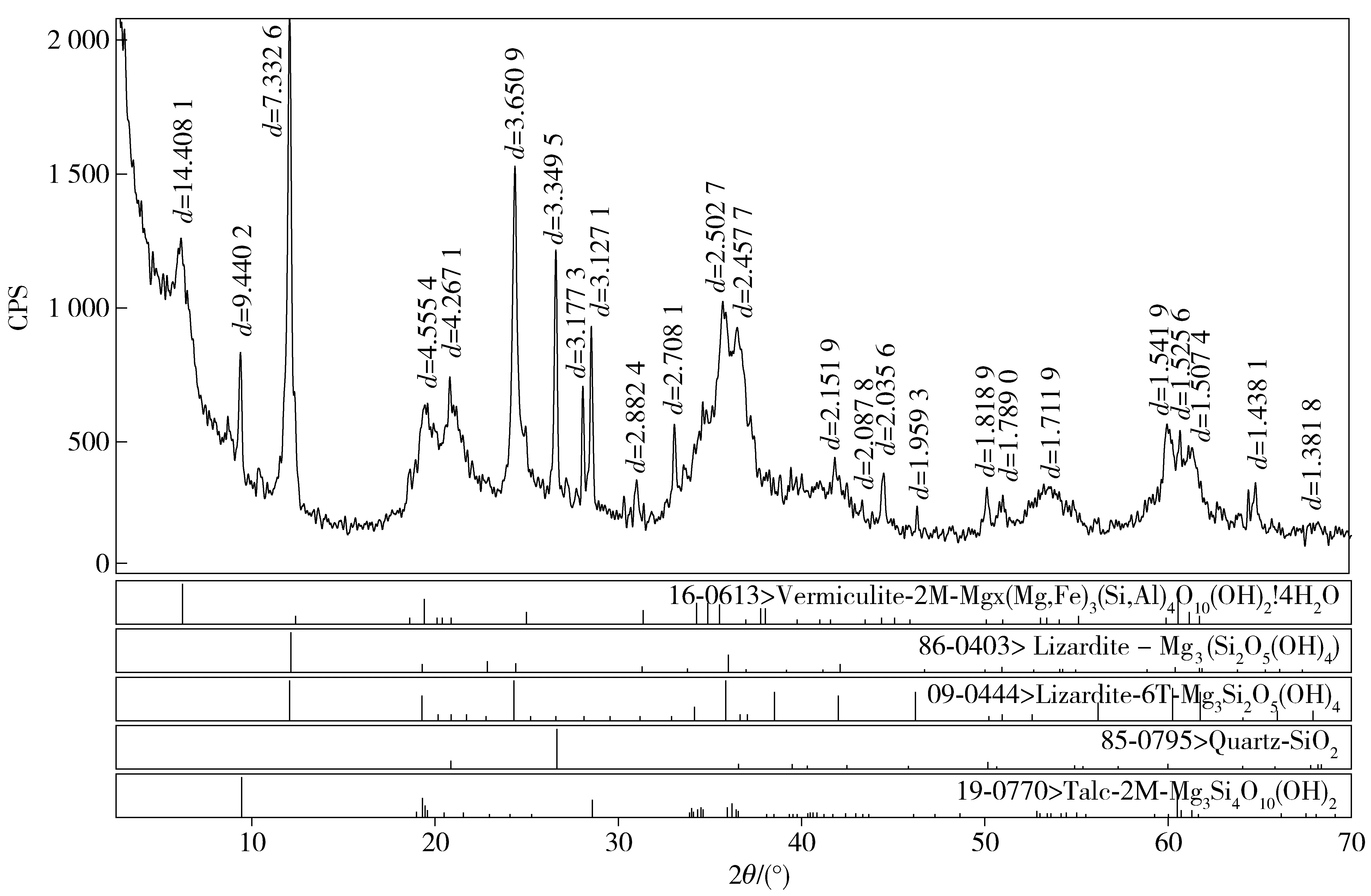

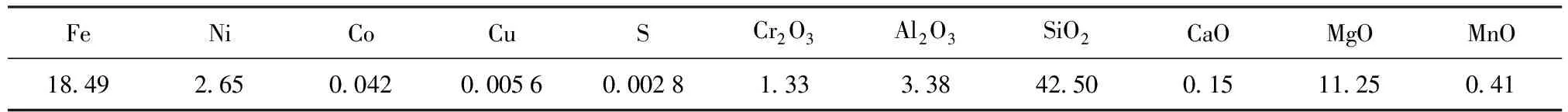

实验原料为高镍低铁红土镍矿,自由水含量为23.33%,结合水含量为11.95%。将烘干的红土镍矿进行化学分析,结果见表1。该红土镍矿的XRD分析如图1所示。

图1 红土镍矿XRD分析

表1 红土镍矿化学分析结果 %

由上述分析结果可知,矿石的中Si、Mg含量较高,Fe、Co含量较低,属于硅镁镍矿。其主要矿物为蛇纹石(Mg3Si2O5(OH)4)、滑石(Mg3(Si4O10)(OH)2)、石英(SiO2)、蛭石(Mgx(Mg2Fe)3(SiAl)4O10(OH)2·4H2O)、针铁矿以及少量赤铁矿和白云石。蛇纹石在898 K左右可脱除羟基生成无定形的硅酸盐,无定形的硅酸盐在1 097 K左右会重结晶生成镁橄榄石(Mg2SiO4)和顽火辉石(MgSiO3)[8-9]。稳定、致密的镁橄榄石和顽火辉石的生成,不利于赋存于其

晶格中镍的还原[10]。

1.2 煤粉分析

实验用两种煤粉作还原剂,其中A为烟煤,B为无烟煤,煤粉分析结果见表2。

表2 煤粉成分 %

1.3 镍铁还原热力学

回转窑预还原过程中,NiO与Fe2O3可能发生以下化学反应[11]:

(1)

(2)

(3)

(4)

(5)

(6)

回转窑中部分C直接还原镍铁,部分C与CO2发生反应,进行碳的气化反应[12]。理论上,当还原温度控制在650~705 ℃之间时,红土镍矿中的Ni能够被还原成金属镍,铁则以FeO形式稳定存在,通过磁选可分离出镍[13]。由于红土镍矿矿相复杂,提高温度才可以使镍铁从难还原的岩矿物中分离,实验中回转窑反应温度控制在900 ℃,还原生成的金属镍和金属铁可形成镍铁合金[14],温度过高易造成回转窑结圈。

2 实验方法

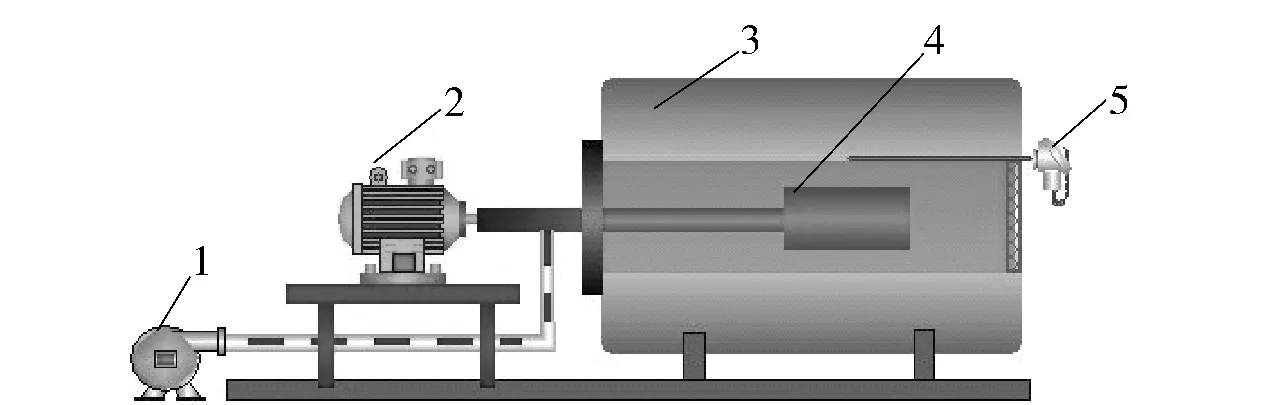

2.1 回转窑预还原

实验装置由鼓风机、电机、高温合金电阻丝炉、回转窑及热电偶组成,如图2所示。将430 g粒度小于10 mm的红土镍矿与70 g粒度小于3 mm的煤粉(合计500 g)混合均匀装入回转窑中,炉子温度达到900 ℃后,将回转窑推入炉内,回转窑位于炉内的恒温区,电机转速12 r/min,风速1 m/s,温度回升到900 ℃恒温45 min,然后将回转窑从炉内取出,喷水冷却窑体,取出试样称重,然后磁选,测量磁性物与非磁性物重量。通过改变煤粉配比,考察红土镍矿预还原后镍铁的品位,再利用电炉熔炼富集镍铁,从而确定合适的工艺条件。

1-鼓风机;2-电机;3-炉体;4-回转窑;5-热电偶

2.2 铁金属化率计算

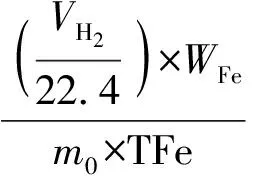

用四分法取出回转窑还原样磁性物20 g,磨至粒度小于0.074 mm,取5 g试样与50 mL HCl反应,用排水法测量H2体积,根据公式(7),由H2的体积计算铁的金属化率。

(7)

式中:w%为金属化率,%;VH2为H2的体积,L;WFe为铁的原子量,g/mol;m0为试样重量,实验取样5 g;TFe为还原样中全铁含量,%。

2.3 电炉熔炼

将回转窑还原后的红土镍矿置于烘箱2 h,添加粒度为0~3 mm的煤粉和熔剂,原料混合均匀后加入到Φ100 mm×72 mm的刚玉坩埚内,盖好刚玉盖,置于电炉中。电炉升温到1 550 ℃,恒温45 min,取出坩埚将其冷却至室温,将合金、渣进行分离,称取镍铁合金质量,对合金进行分析化验,计算得出金属回收率。

3 实验结果与讨论

3.1 回转窑预还原

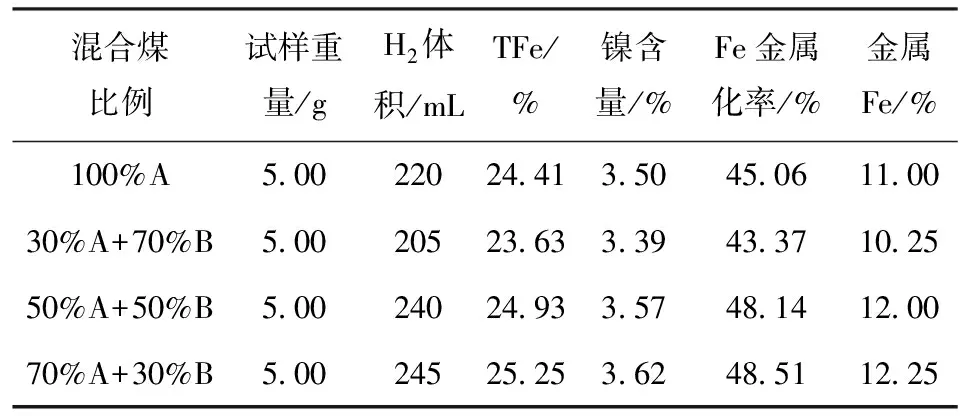

红土镍矿回转窑预还原实验,还原样TFe、镍含量及铁金属化率如表3所示。

表3 回转窑预还原实验结果

由实验结果可知,A、B两种煤粉与红土镍矿反

应,磁选后物质较多,Fe的含量较低。其中,混合煤比例为70%A+30%B时,铁金属化率最高,还原样镍含量为3.62%,还原效果最好;煤粉全为A时,还原样铁的金属化率及镍含量略低;用两种煤粉时,随着煤粉A的增加,还原效果变好。

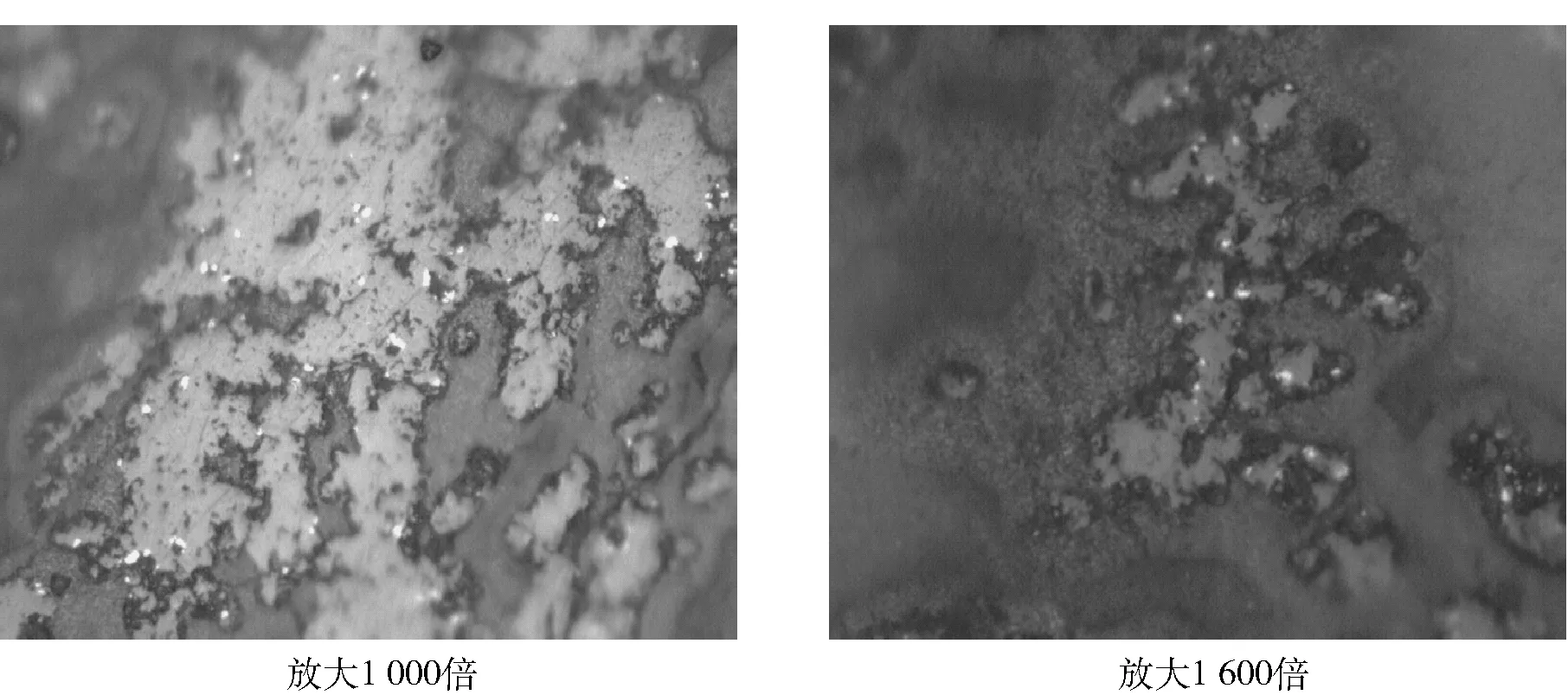

红土镍矿回转窑还原后的矿相如图3所示。

图3 红土镍矿回转窑还原后的矿相

红土镍矿回转窑还原后,部分镍铁合金呈大颗粒状态存在,大多数镍铁合金呈分散状态,没有富集成大块,晶粒细小,多数Fe包裹在FeO周围。产生大量FeO的原因可能为900 ℃的回转窑取出后喷水急速冷却,导致窑内还原得到的金属Fe被氧化生成浮士体,造成铁的金属化率测定值偏低。实际生产中,回转窑预还原后的矿物经磁选后直接进入矿热炉,其被氧化的量大大降低。预还原试样进行磁选,磁性试样占到80%,说明预还原后的磁性物中脉石含量较高,少部分铁以铁橄榄石的形态存在,由于不能将多数脉石选出,红土镍矿的还原- 分选效果并不理想[15]。因此,预还原后的红土镍矿还须进行电炉高温熔炼。

3.2 电炉熔炼

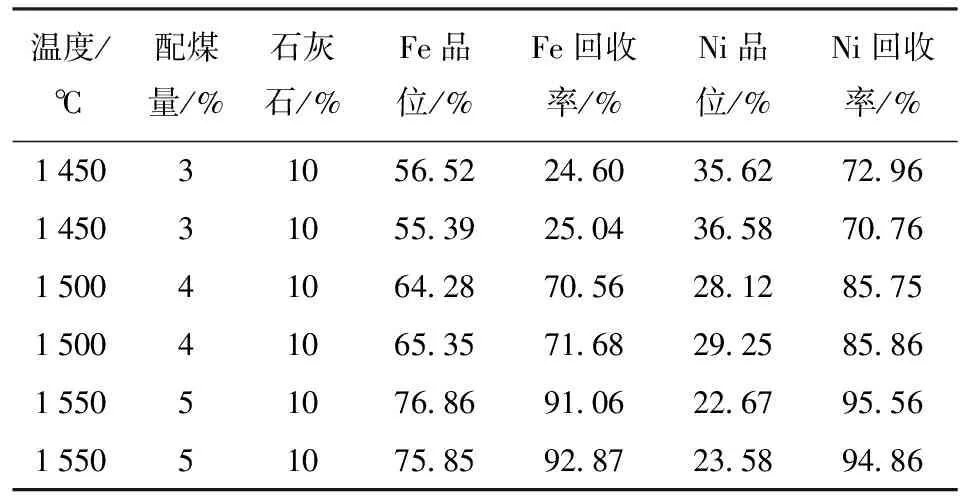

红土镍经回转窑预还原后镍含量仍然较低,对其进行磁选,选出煤粉后入电炉熔炼。电炉熔炼实验结果见表4。

表4 电炉熔炼实验结果

由表4可见,随着配碳量增加及温度的提高,产物铁品位提高,镍品位降低,铁和镍的回收率升高。

当矿石粒度0~10 mm、熔炼温度1 550 ℃、配碳量5%、石灰石10%时,电炉熔炼效果最佳,产物镍品位平均值23.13%,回收率为95.21%;铁品位平均值76.36%,回收率为91.97%。

4 结论

(1)红土镍矿回转窑预还原,煤粉配比为70%A+30%B时,铁的金属化率为48.51%,镍含量为3.62%,还原效果最好,全部用A煤粉时,铁的金属化率、还原度及镍含量略低于煤粉配比70%A+30%B的效果;用两种煤粉时,随着煤粉A的增加,还原效果变好。

(2)红土镍矿经回转窑预还原,大多数镍铁合金呈分散状态,晶粒较细小,需磁选后入电炉进一步熔炼使镍铁富集。

(3)电炉熔炼时,随着温度提高及配碳量的增加,产物铁的品位逐渐提高,镍的品位逐渐降低,铁和镍回收率逐渐提高。

(4)矿石粒度为0~10 mm、熔炼温度1 550 ℃、配碳量5%、石灰石10%时,电炉熔炼效果最佳,镍品位23.13%,镍回收率95.21%,铁品位76.36%,铁回收率91.97%。

[1]张友平, 周渝生, 李肇毅, 等. 红土矿资源特点和火法冶金工艺分析[J]. 铁合金,2007,(6):18.

[2]KIM J, DODBIBA G, TANNO H, OKAYA K, MATSUO S, FUJITA T. Calcination of low-grade laterite for concentration of Ni by magnetic separation[J]. Minerals Engineering, 2010, 23(4) :282-288.

[3]曾裕. 中国不锈钢市场现状, 发展趋势及对策[J]. 冶金经济与管理, 2006,(5): 35-38.

[4]中国特钢企业协会不锈钢分会. 2009年中国不锈钢生产, 进出口, 表观消费情况的统计及其解析[EB/OL]. 2010.http:∥www.cssc.org.cn/news_show_content.php?news_id=3337.

[5]黄其兴, 王立川, 朱鼎之. 镍冶金学[M]. 北京: 科学出版社, 1990: 224-225.

[6]刘大星. 从红土镍矿中回收镍钴技术的进展[J]. 有色金属(冶炼部分), 2002,(3): 15-19.

[7]李建华, 程威, 肖志海. 红土镍矿处理工艺综述[J]. 湿法冶金, 2004,(12): 4-8.

[8]李金辉, 李新海, 胡启阳, 等. 活化焙烧强化盐酸浸出红土矿的镍[J]. 中南大学学报, 2010, 41(5): 1691-1697.

[9]KOZAWA T, ONDA A, YANAGISAWA K, et al. Thermal decomposition of chrysotile-containing wastes in a water vapor atmosphere[J]. ournal of the Ceramic Society of Japan, 2010, 118(1384): 1199-1201.

[10]VALIX M, CHEUNG W H. Effect of sulfur on the mineral phases of laterite ores at high temperature reduction[J]. Minerals Engineering, 2002, 15(7): 523-530.

[11]邱国兴, 石清侠. 红土矿含碳球团还原富集镍铁的工艺研究[J]. 矿冶工程, 2009, 29(6):75.

[12]刘庆成, 李洪元. 红土型镍矿项目的经济性探讨[J]. 世界有色金属, 2006, (6): 68-69.

[13]李仲恺, 袁熙志, 林重春. 回转窑预还原焙烧红土矿工艺模拟研究[J]. 铁合金, 2009, 40(4): 24.

[14]CORES A, FORMOSO A, LARREA M T, et al. Kinetic regularities in joint reduction of nickel and iron oxides under non-isothermal conditions[J]. Ironmaking and Steelmaking, 1989, 16(6): 446-449.

[15]张永禄, 王成彦, 徐志峰. 低品位碱预处理红土镍矿加压浸出过程[J]. 过程工程学报, 2010, 10(2): 263-269.

StudyonnickellateriteNi-Fereductioninrotarykiln-electricfurnace

HOU Jun-jing, JIA Yan-zhong, LIANG De-lan, SI Jin-feng

Based on the craft of reduction nickel-iron in rotary kiln-electric furnace, in order to improve the grade of electric furnace smelting nickel, the effects of mixed coal ratio on the pre-reduction of rotary kiln, the effect of carbon content on reduction of nickel-iron in electric furnace and the suitable temperature were analyzed. The test results showed that taking the pulverized coal including 70% of anthracite and 30% of bituminous as the reducing agent that used for the pre-reduction of rotary kiln, adding reduced coal containing 5% of carbon into pre-reduction samples, then, smelting by electric furnace at 1 550 ℃, the nickel contents in produced ferronickel was 23.13%, and the recovery rate of nickel and iron were 95.21% and 91.97%, respectively.

nickel laterite ore; pre-reduction of rotary kiln; reduction with electric furnace; carbon content; metallization ratio; nickel grade

侯俊京 (1989—),男,硕士研究生。

F416.32; TF815

A