黄铜矿精矿的加压浸出研究

2014-08-10王晓丹摘译

王晓丹 摘译

(中国恩菲工程技术有限公司, 北京 100380)

国外工程技术

黄铜矿精矿的加压浸出研究

王晓丹 摘译

(中国恩菲工程技术有限公司, 北京 100380)

加压浸出处理铜精矿是一种可替代传统法处理铜精矿的新兴工艺,其优点在于该工艺不会像火法处理时一样产生空气污染。本文对黄铜矿精矿在H2SO4-O2体系浸出时得到的试验数据进行了讨论。试验采用单一粒径的黄铜矿精矿样品,在容积为2 L的加压反应器中进行浸出。试验研究的主要因素包括:搅拌速度,温度,氧分压,硫酸浓度,粒径以及浸出时间。研究结果表明当搅拌速度达到700 r/min,足以使颗粒悬浮,氧气分布效果良好。温度是影响铜从精矿中浸出速率的主要因素。温度为160 ℃时,铜从单一粒径(53~75 μm)的精矿样品中的浸出速率相对较慢,60 min内铜的浸出率约为90%,当温度升至190 ℃时,铜的浸出速率显著加快,10 min内铜的浸出率可以达到100%。另一方面,氧分压为517~1 034 kPa,硫酸浓度为5~20 g/L时对铜的浸出速率影响较小。

湿法冶金; 精矿; 黄铜矿; 加压浸出

0 前言

由于大多数国家都颁布了日益严格的环保条例,这些措施将增加铜精矿火法处理的费用,因此近些年对铜精矿浸出的研究明显增加。在研究过的可选方法中,硫酸介质中的加压浸出工艺在某些方面具有优势,这是因为该技术在锌精矿、难处理金矿及精矿的处理中成功地实现了商业化应用。另一个原因是因为大多数硫酸介质工艺易于与多数矿业公司现有的堆浸工艺相结合,利用现有的萃取和电积生产能力。

基于以上原因,人们开发了许多工艺对铜精矿进行处理,这些工艺可根据操作温度划分为低温加压浸出,中温加压浸出和高温加压浸出。用这三种加压浸出工艺处理铜精矿在某种程度上都实现了工业化应用。

低温加压浸出工艺的操作温度低于单质硫的熔点(119 ℃)。一般说来,这些工艺包括:精矿的超细磨从动力学上强化难处理含铜物料的溶解,例如黄铜矿在低温时溶解动力较差。某些情况下,在浸出体系中使用催化剂如氯化物或溴化物离子来强化物料的溶解反应。这些反应中大部分硫化物中的硫被氧化成元素硫。因此黄铜矿的浸出反应可写成:

(1)

根据以下反应式硫酸亚铁可以氧化成硫酸铁。

(2)

所生成的三价铁离子可强化黄铜矿的溶出。三价铁离子会在某种条件下发生一定程度的水解,生成一种针铁矿沉淀或某种类型的黄铁矾,铁矾的种类因浸出体系存在的离子不同而不同。

中温加压浸出工艺操作温度范围是140~180 ℃,该工艺要求使用特殊试剂将硫化矿物和液硫之间的润湿性降至最小,除此之外还要进行细磨。使用硫磺分散剂的目的是防止硫化物颗粒外形成液硫层而降低浸出动力。这些工艺中,硫化物中的硫部分氧化成元素硫和硫酸。因此,除了反应式(1)之外,还可归结纳出以下浸出反应:

(3)

浸出过程中所生成的元素硫和硫酸的比例变化范围较大,其值取决于精矿的物料组成和操作条件,特别是酸度和温度。如硫酸亚铁的氧化如反应(2)所示,在较高温度条件下反应变得更快,铁离子会以赤铁矿的形式沉淀,然而在较高酸度时也可观察到有黄铁矾生成。高温加压浸出工艺的操作温度大于200 ℃,通常在220 ℃左右。由于在这种浸出条件下大多数的硫化物氧化成硫酸盐,这种工艺也称为全压力氧化工艺,如反应式(3)所示的反应即为浸出的主要反应。这类工艺的主要特性是精矿中的硫化物具有很好的浸出动力学。浸出体系中产生的三价铁主要以赤铁矿的形式沉淀,在高酸度条件下还会形成铁基硫酸盐。

本文对某黄铜矿精矿压力浸出得到的一些试验数据进行了讨论,浸出体系为H2SO4-O2,浸出温度范围为160~190 ℃。

1 试验准备

1.1 原料

浸出试验所使用的铜精矿来自于Andina矿山(Codelco,智利)。用一套孔径分别为150 μm、106 μm、75 μm和38 μm的美国标准筛对样品进行粒度分级。多数试验所用样品的粒级在53~75 μm之间。不同粒径样品的化学组成如表1所示,53~75 μm粒径样品的物相组成如表2所示,从中可以看出精矿中的主要硫化物是黄铜矿和黄铁矿。硫砷铜矿,铜蓝和闪锌矿也有少量存在。主要的脉石矿物是层状硅酸盐,K-长石和石英。

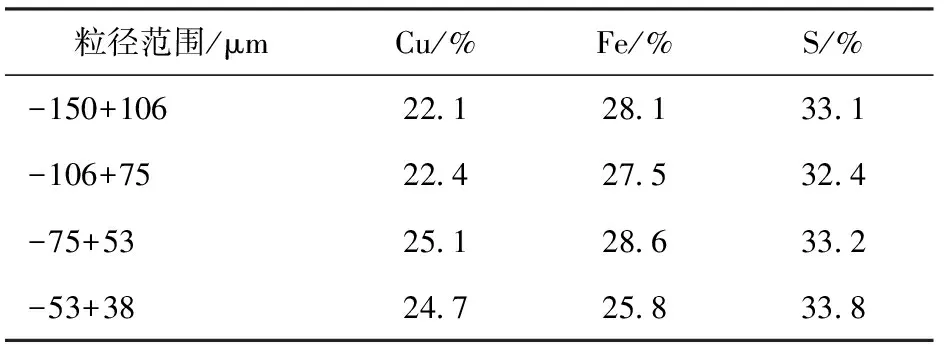

表1 黄铜矿精矿不同粒级样品的化学成分

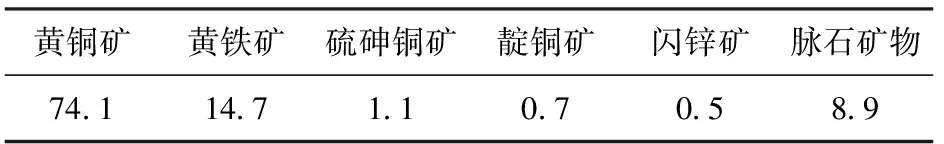

表2 粒径为53~75 μm黄铜矿精矿的矿物组成分析 %

1.2 浸出试验

浸出试验是在一个容积为2 L的高压釜反应器中进行,高压釜材质为20 Cb卡氏合金。此高压釜的搅拌装置为双层轴向叶轮,搅拌速度可调,釜内还有加热夹套和内冷却盘管。高压釜还装有一套液相取样系统。

试验开始先向高压釜中加入1 L的硫酸溶液预热至~80 ℃,紧接着加入3 g黄铜矿精矿样品,将体系密封好后加热到试验所需温度。一旦温度稳定后通入纯氧,压力稳定后反应开始进行。试验结束时,溶液取样,然后向冷却盘管内通入循环冷却水使系统迅速冷却至室温。将固体滤渣过滤后烘干一夜。对滤液也进行取样,使用原子吸收光谱对其中的铜进行化学分析。

2 试验结果

反应器中取出溶液相样品及最终滤液的化学分析结果表明在反应器冷却至室温的过程中,精矿的溶解程度维持某一水平。因此对滤液的分析仅用作参照以检查每次试验的有效性。本文研究了对铜浸出过程产生影响的主要参数,试验结果如下:

2.1 搅拌速度的影响

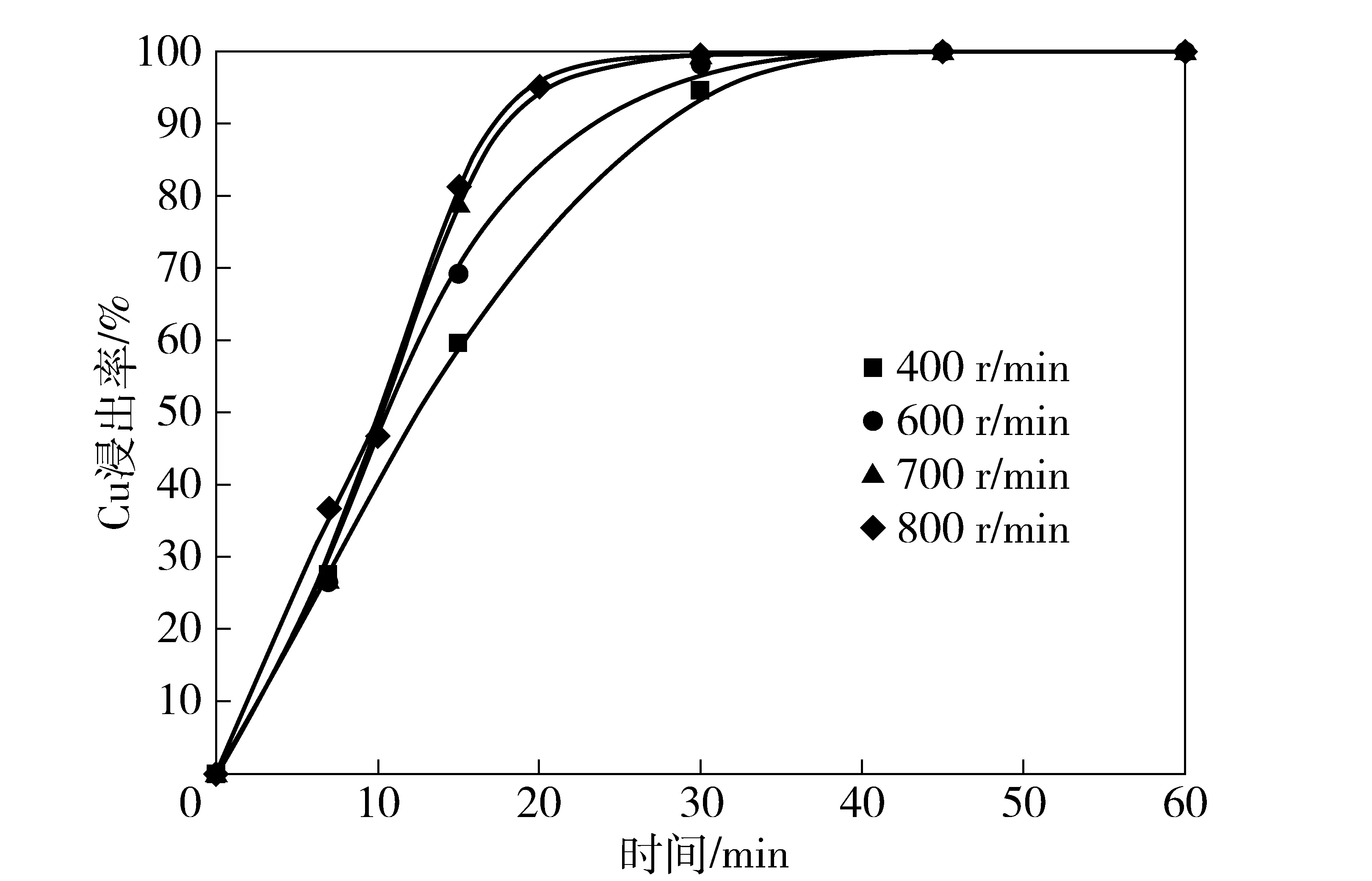

图1为搅拌速度对粒度为53~75 μm样品中铜浸出的影响。浸出的条件为:温度180 ℃,氧分压689 kPa,硫酸浓度为20 g/L。

从图1中可以看出搅拌速度为400 r/min时铜的溶解速度显著低于搅拌速度为600 r/min及700 r/min时的溶解速度。然而当搅拌速度为700 r/min和800 r/min时浸出速度没有明显变化,这表明搅拌速度达到700 r/min时就可以使固体颗粒充分悬浮,氧气均匀地分布在溶液中。因此接下来的试验所用的搅拌速度均为800 r/min,以保证溶解反应不受扩散控制。应注意的是如果其它试验采用的固体浓度高于本试验时应增加搅拌强度以保证铜的溶解不受扩散控制。

-75+53 μm,180 ℃,20 g/L H7SO4,PO2689 kPa

2.2 硫酸浓度的影响

试验研究了硫酸初始浓度为5~20 g/L时对铜浸出的影响,除了反应刚开始的几分钟,铜的浸出几乎与酸浓度无关,不加始酸时铜的浸出速度远小于加始酸的浸出试验。尽管如此,接下来的试验全部使用20 g/L的硫酸溶液作为标准液。

2.3 氧分压的影响

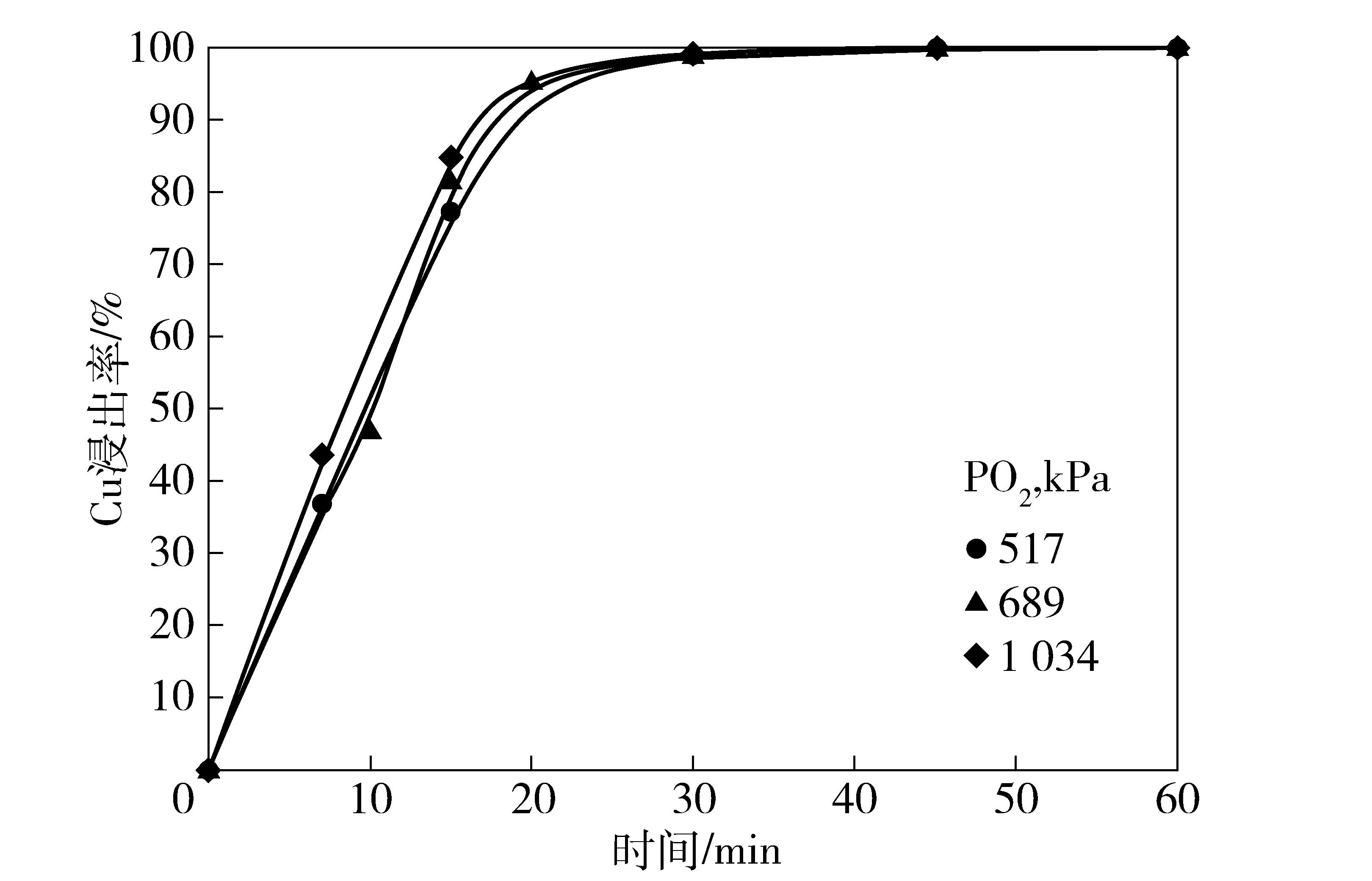

如图2所示,氧分压在517~1 034 kPa范围内对铜的浸出率影响较小,即在此范围内氧气对铜从黄铜中浸出的影响并不明显,也就是浸出速度与氧气浓度无关。

-75+53 μm,180 ℃,800 rpm,20 g/L H2SO4

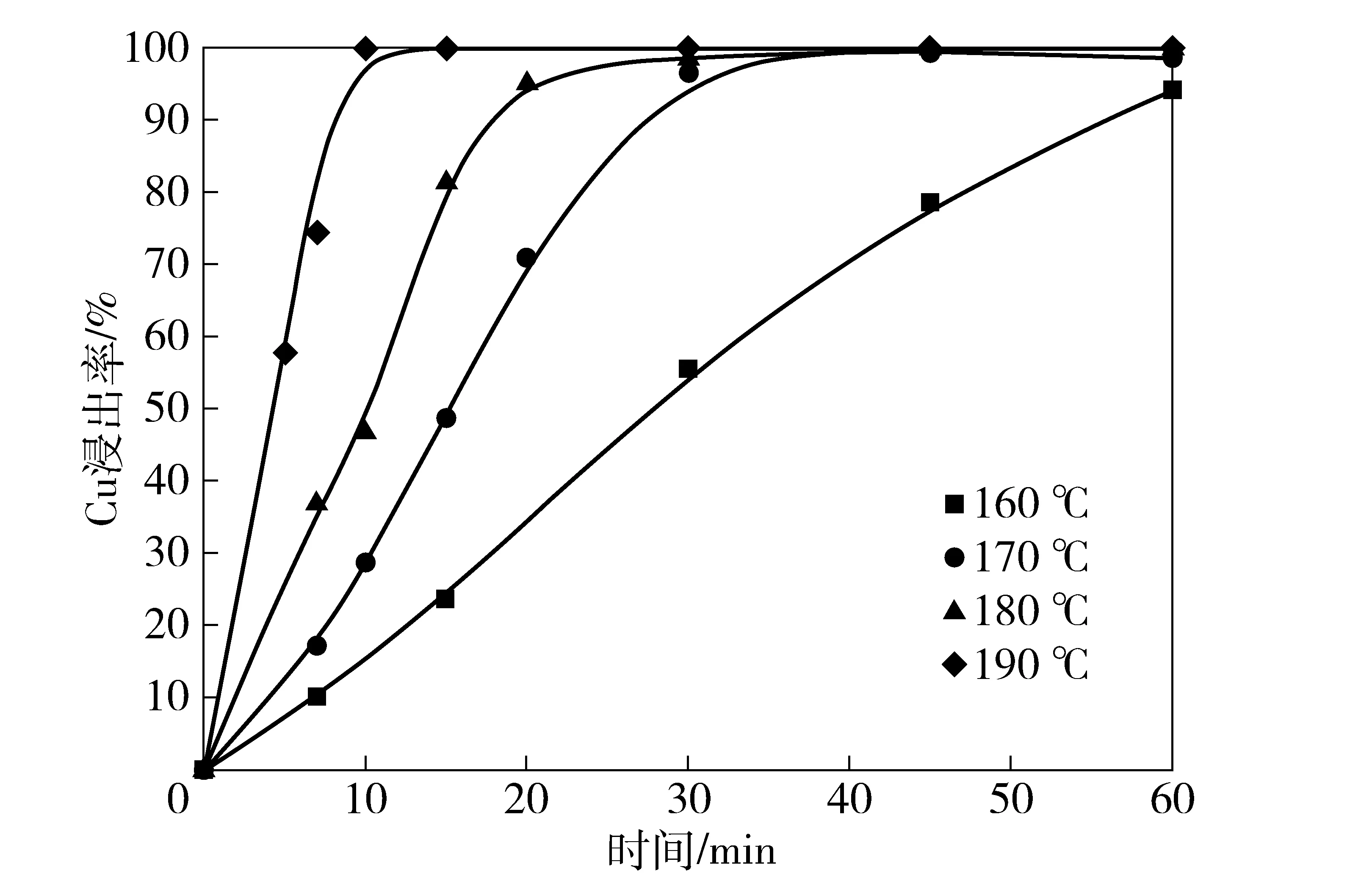

2.4 温度的影响

不同温度下所获得铜的浸出率数据如图3所示。从图3中可以看出,温度是影响精矿中铜浸出的重要因素。温度为160 ℃时铜的浸出速度较慢(60 min内铜的浸出率为90%),但是当温度为190 ℃时浸出速度变得非常快,不到10 min样品(粒径为53~75 μm)中铜的浸出率几乎可以达到100%。在相似条件下相对于文献所发表的黄铜矿浸出数据,本研究所使用的铜精矿具有较高的反应活性,这可能是因为试验所使用的精矿中的黄铁矿含量较高。有报道称由于黄铁矿和黄铜矿之间存在电相互作用,所以黄铁矿的存在可以增加黄铜矿的浸出速率。综上所述本验中精矿中存在黄铁矿增加了铜的浸出速率。

-75+53 μm,800 rpm,20 g/L H2SO4,PO2 698 kPa

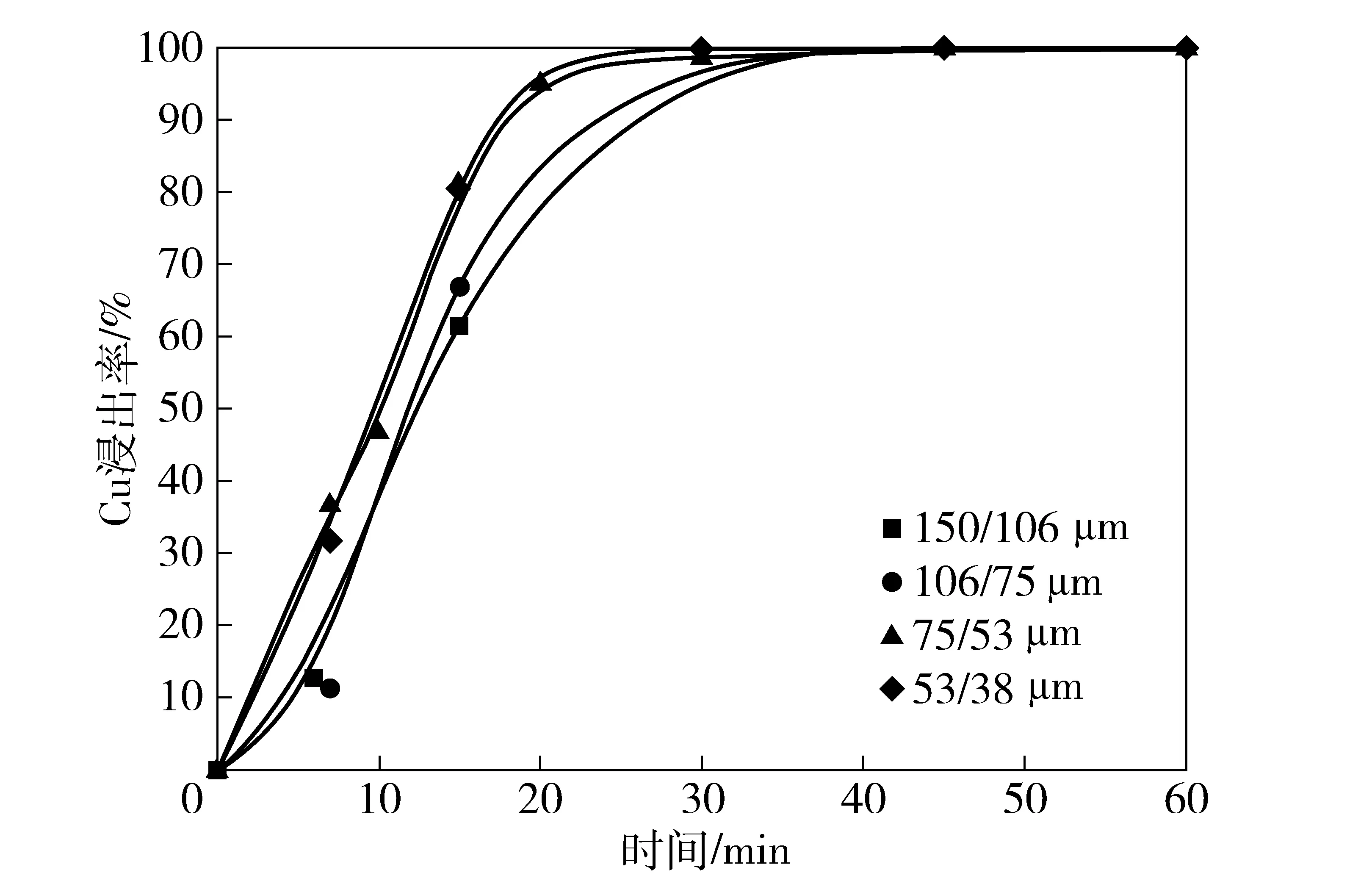

2.5 粒径的影响

图4所示为使用不同粒径物料进行试验所得到的数据。由于粒径越小固液两相接触面积越大,从图4中反映出物料粒径越小浸出速度越快。尽管如此,本试验中所研究的粒径范围内粒径的影响并不显著。

800 rpm,180 ℃,20 g/L H2SO4,PO2 698 kPa

3 结论

基于以上试验结果可以得出以下结论:研究中所使用的黄铜矿精矿表现出较高的反应活性,其原因是由于精矿中黄铁矿含量较高。试验体系中酸的浓度和氧气的浓度对铜从精矿的浸出影响较小。搅拌速度达到700 r/min时就可以使固体颗粒充分悬浮,氧气均匀地分布在溶液中。温度是影响精矿浸出的最重要因素,相比于190 ℃时,试验温度在160 ℃时铜从单一粒径(53~75 μm)样品中的浸出速度相对较慢。温度为160 ℃,反应时间为60 min时铜的浸出率为90%,但当温度为190 ℃时浸出速度变得非常快,不到10 min铜就完成了浸出过程。

略)

苏平校对

Pressureleachingofachalcopyriteconcentrate

Translated selectively by WANG Xiao-dan

Pressure leaching is an attractive alternative to process copper concentrates without atmospheric pollution as produced by pyrometallurgical processing. In the present work, we discuss some experimental data obtained in the pressure leaching of a chalcopyrite concentrate in H2SO4-O2system. The leaching experiments were carried out in a 2 liter batch pressure reactor using mono-sized chalcopyrite concentrate samples. The main variables studied included stirring speed, temperature, partial pressure of oxygen, sulfuric acid concentration, particle size, and leaching time. The results showed that a stirring speed over 700 rpm was sufficient to obtain adequate suspension of the particles and good oxygen distribution. The variable that affected most the dissolution rate of copper from the concentrate was the temperature. At 160 ℃, the copper dissolution from a mono-size -75+53 μm concentrate sample was relatively slow and about 90 percent of copper was dissolved in 60 minutes, while at 190 ℃, the dissolution was very rapid and complete copper extraction was obtained in about 10 minutes. On the other hand, the partial pressure of oxygen between 517 to 1 034 kPa and the sulfuric acid concentration from 5 to 20 g/l affected little the dissolution rate of copper.

hydrometallurgy, concentrate, chalcopyrite, pressure leaching

王晓丹(1985—),男,吉林松原人,硕士,从事有色冶金设计工作。

TF811

B