三连炉直接炼铅工艺取消电热前床合理性分析

2014-08-10宾万达李小兵

陈 霖, 宾万达, 李小兵, 张 立

(1.中南大学冶金与环境学院, 湖南 长沙 410083;2.济源市万洋冶炼集团有限公司, 河南 济源 454691)

三连炉直接炼铅工艺取消电热前床合理性分析

陈 霖1, 宾万达1, 李小兵2, 张 立2

(1.中南大学冶金与环境学院, 湖南 长沙 410083;2.济源市万洋冶炼集团有限公司, 河南 济源 454691)

对比了三连炉工艺和氧气底吹-鼓风炉还原炼铅工艺的铅、铜、锌回收率,分析了三连炉工艺取消电热前床的合理性和可行性,同时考察了三连炉法CaO/SiO2和Fe/SiO2对终渣中Cu含量的影响。

三连炉; 高铅渣还原; 氧气侧吹炉; 电热前床

0 前言

目前我国的铅精矿进口量、金属铅生产量和消费量均居世界第一位。传统的烧结- 鼓风炉还原铅锌矿冶炼技术由于存在着烧结烟气SO2污染问题,近年来逐渐被各种先进的富氧熔炼技术所取代,例如基夫赛特法、QSL法、瓦纽科夫法法、三菱法等[1-4]。

国内在引进消化QSL法的基础上,开发出了符合我国国情的氧气底吹- 鼓风炉还原法(水口山法),目前得到了广泛的应用[5]。但是水口山法铅精矿富氧熔炼后,高铅渣需要铸块、运输、冷却才能进行鼓风炉还原,不仅高铅渣的显热不能有效利用,并且铸块、冷却、输送过程中出现的飞沫、扬尘造成环境的污染和资源的浪费。此外,鼓风炉熔炼污染大,需消耗大量的优质冶金焦,特别是鼓风炉还原后,为防止金属随弃渣的流失,熔渣进入烟化炉前还需要通过电热前床进行渣- 金属分离,增加了设备投资和能源消耗,难以满足铅清洁生产和节能减排进一步发展的需要[6]。

三连炉工艺(氧气底吹氧化-侧吹炉还原- 烟化),侧吹炉直接还原液态高铅渣,充分利用熔渣显热,提高了还原效率,消除了传统鼓风炉还原中的烟气污染问题[7]。由于侧吹炉有利于金属和渣的迅速分离,可同时满足还原和金属- 渣分离的需要,从而避免了鼓风炉需要附加电热前床的问题。本文对三连炉工艺和氧气底吹氧化- 鼓风炉还原- 电热前床- 烟化工艺高铅渣还原过程中铅、铜、锌的回收率进行比较,分析侧吹炉替代附加电热前床鼓风炉的可行性和合理性。

1 基本概况

1.1 三连炉

河南济源市万洋冶炼公司的三连炉,底吹炉φ3.8 m,侧吹炉8.4 m2,烟化炉7 m2。高铅渣还原用侧吹炉的炉身由三层水套围成,下部为熔池区,上部为再燃烧区。下部两侧设有熔池风口,上部有再燃烧风口,下风口采用水冷保护。渣和铅分别从位于端墙上的渣口和虹吸放铅口放出。炉缸用镁铬砖砌于钢板焊接而成的钢槽内,炉底呈倒拱形,作用是使渣铅分层。

1.2 原料

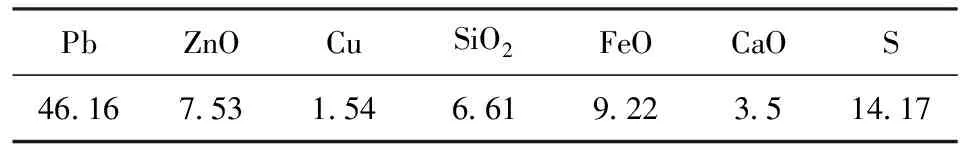

试验原料由铅精矿、熔剂、返尘混合制粒所得(粒料),其成分如表1所示。

表1 粒料成分 %

1.3 操作

本文截取了2012年中一个半月新老两条生产线正常生产的数据:包括两条生产线氧气底吹炉所产高铅渣以及烟化炉产出的锌渣(终渣),每日分析三次,取其平均值。

三连炉法(新工艺)的操作过程为:氧气底吹炉熔炼产出粗铅和高铅渣,液态高铅渣直接进入侧吹还原炉还原,渣与金属炉内分离后,渣进入烟化炉烟化产出终渣。

氧气底吹- 鼓风炉还原法(老工艺)的操作过程为:氧气底吹炉熔炼产出粗铅和高铅渣,液态高铅渣铸块、冷却进入鼓风炉还原,还原后经过电热前床澄清分离,渣再进入烟化炉烟化后产生终渣。

2 结果与讨论

2.1 高铅渣和终渣成分对比

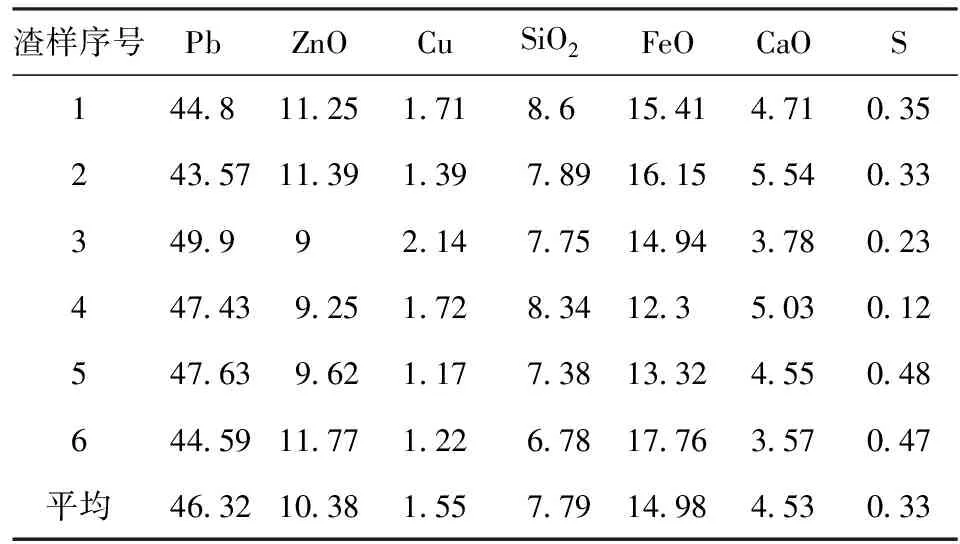

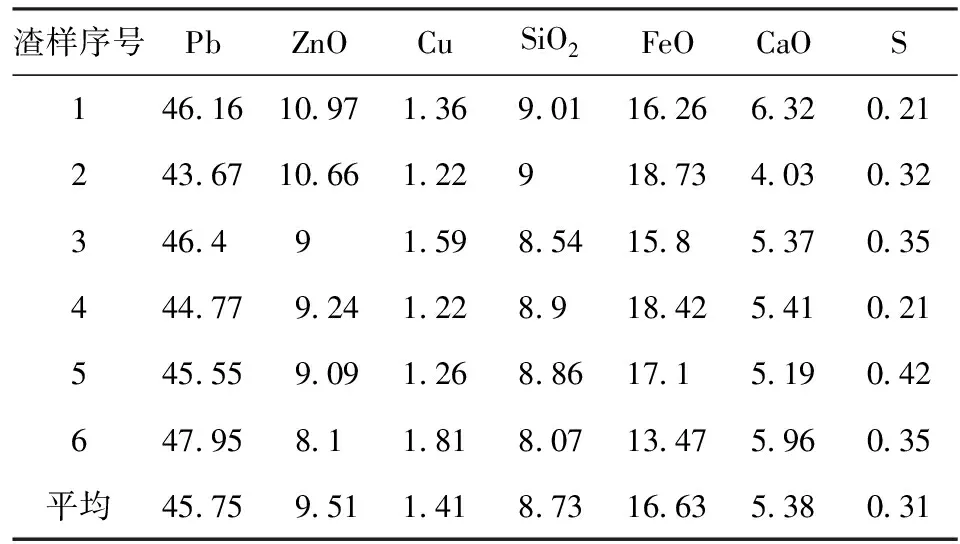

2.1.1 高铅渣成分对比

表2和表3显示了两种工艺中氧气底吹炉产出的高铅渣成分。

表2 三连炉法高铅渣成分 %

表3 氧气底吹- 鼓风炉还原法高铅渣成分 %

可以看到,经过氧气底吹炉熔炼,原料中的硫脱除了96%以上,因此高铅渣中各金属元素的含量比原料略有升高。三连炉法高铅渣中的Pb、ZnO、Cu和S含量与氧气底吹- 鼓风炉还原法高铅渣大致相同或稍高。

2.1.2 终渣成分对比

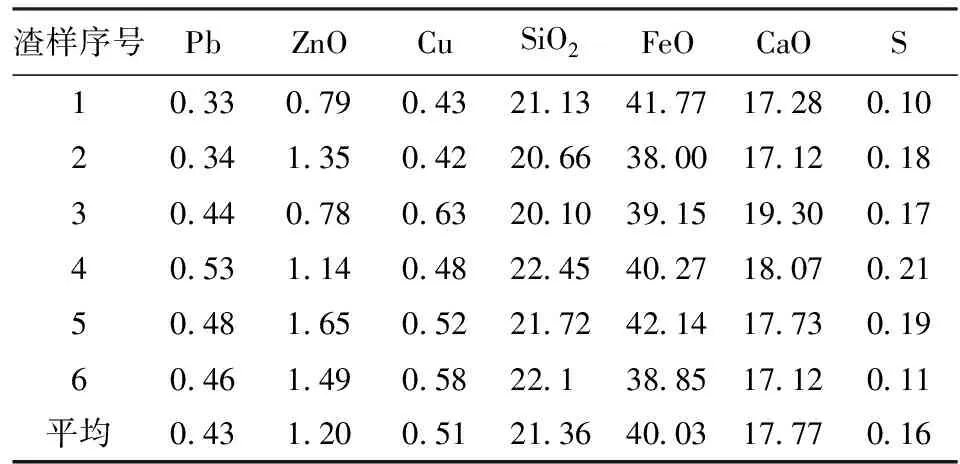

表4和表5显示了两种流程烟化炉回收氧化锌后终渣(水淬渣)的成分。

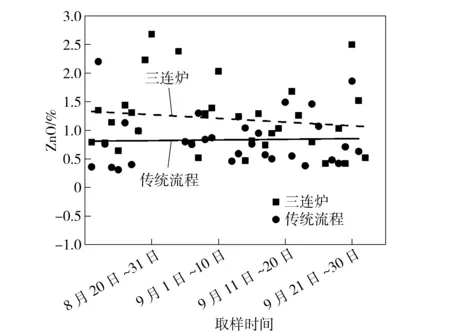

表4 三连炉法终渣成分 %

表5 氧气底吹- 鼓风炉还原法终渣成分 %

可以看到,两种方法高铅渣都得到了很好地贫化,有价金属含量均大大降低,说明两种流程均适合处理高铅渣。除ZnO含量较高外,三连炉法终渣Pb、Cu和S含量相对更低。对比表1和表2中的数据可以发现,三连炉法产高铅渣Pb、Cu、Zn和S含量相对高。并且该方法中取消了高铅渣铸渣冷却和电热前床分离渣- 铅操作,因此对三连炉法处理效果要求更高。

2.2 炉型对终渣有价金属含量影响分析

2.2.1 炉型对终渣含铅的影响

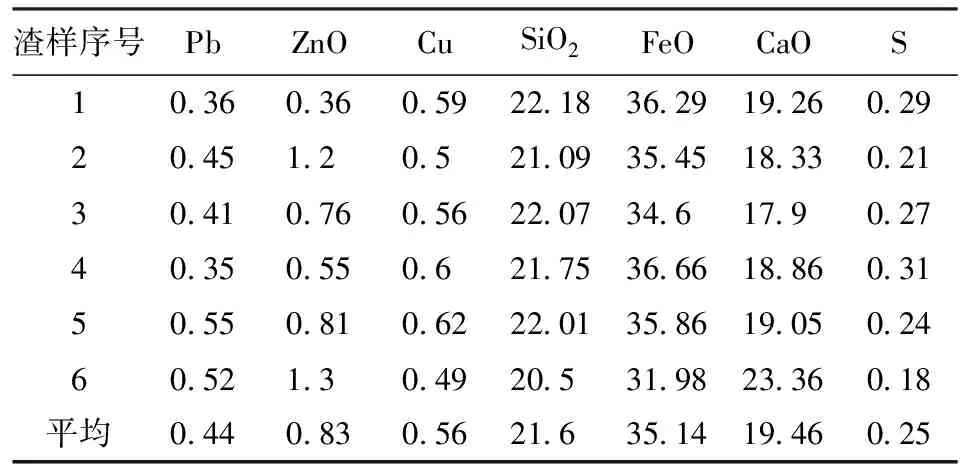

两种流程所得终渣Pb含量对比如图1所示。

图1 两种流程终渣铅含量对比

可以看到,两种终渣Pb含量基本在0.3%~0.6%之间波动。根据试验周期内两种终渣Pb含量数据的拟合曲线,三连炉终渣Pb含量略低。从表4和表5也可以看出,两种流程终渣Pb含量平均值相差较小,三连炉比传统流程终渣含Pb平均值仅低0.01%。按每吨高铅渣产0.5 t终渣计,两个流程铅回收率非常接近,分别达到了99.54%和99.52%。进一步分析烟化炉烟尘(氧化锌粉)中的铅含量,两流程基本一致,说明三连炉工艺虽然没有电热前床,但经过侧吹炉处理后渣-铅分离效果很好。

虽然两种流程均能保证原料中铅的高效提取,但三连炉法不需要对高铅渣铸块冷却,避免了铸块过程中产生的环境污染和热能浪费,并能有效地利用液态渣的显热从而降低能耗;而且其能够连续进出料,还原速度快,处理量大,高铅渣还原35~50 min即可将渣含铅降低至2%以下[7]。此外,取消电热前床能更进一步降低能耗,万洋公司的实践表明,采用三连炉工艺,仅取消电热前床一项每月可节电420 000 kWh,节能优势非常明显[6]。

2.2.2 炉型对终渣含铜的影响

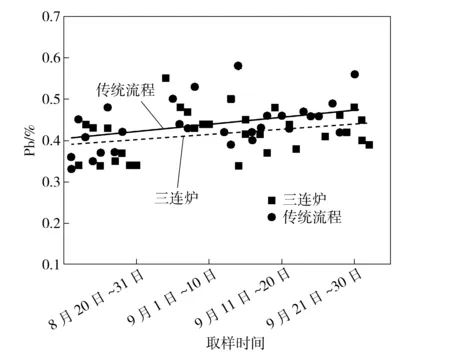

通过以上分析可知,两种方法铅的回收率基本相同,在此基础上,进一步提高原料中有价金属回收率是企业效益增长的关键。对应本试验使用的原料,除去铅、锌之外,需要关注的是铜回收率。图2显示了两流程终渣含铜。

图2 两种流程终渣铜含量对比

两流程终渣含铜基本稳定在0.4%~0.65%之间,其中三连炉法终渣含铜波动更大(~0.25%)。就铜的分离效果而言,三连炉法终渣含铜平均值明显低,并有可能通过进一步稳定渣含铜而提高铜回收率。氧气底吹氧化- 鼓风炉还原- 电热前床- 烟化工艺,由于鼓风炉没有熔体充分澄清分离的区域,因此必须通过附加电热前床进行渣- 金属的分离。侧吹炉还原中,鼓入的气体对熔池剧烈搅拌,金属液滴迅速聚合长大并沉入铅层,加快了渣和金属的澄清分离速度,可实现有价金属的高效分离[8]。假定1 t高铅渣产0.5 t终渣,则三连炉法和氧气底吹- 鼓风炉还原法的铜回收率分别为83.47%和80.07%,三连炉法可提高铜回收率3.4%。对于一个处理表1原料的产铅能力为10万t/a的工厂,原料中的铜量为3 353 t,按每吨铜的价格5.5万元计,铜回收率提高3.4%将直接增收625万元。

2.2.3 炉型对终渣含锌的影响

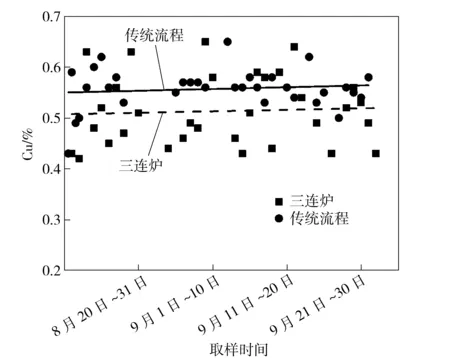

两种工艺终渣氧化锌含量如图3所示。

图3 两种工艺终渣氧化锌含量对比

从图3可见,两种工艺获得的终渣氧化锌的含量均在2.7%以下,在试验周期内出现明显的波动,而且三连炉工艺更剧烈。从拟合的曲线可以看出,氧气底吹氧化- 鼓风炉还原- 电热前床- 烟化工艺终渣中氧化锌含量更低,对比表2和表3中高铅渣成分发现,进入侧吹还原炉的高铅渣比进入鼓风炉的高铅渣氧化锌含量高1%,按1 t高铅渣产0.5 t终渣计,三连炉法氧化锌回收率达到了94%以上,比氧气底吹氧化- 鼓风炉还原- 电热前床- 烟化低1.4%。氧化锌的回收主要在烟化炉,两个工艺中烟化炉的操作可能存在差别,并且氧气底吹氧化- 鼓风炉还原- 电热前床- 烟化工艺较三连炉法多出了铸块、冷却、运输和电热前床分离等过程,这些过程中同样可能产生氧化锌的损失,所以整体而言,两工艺锌回收率差别不会很大。

2.3三连炉法CaO/SiO2和Fe/SiO2对终渣含铜的影响

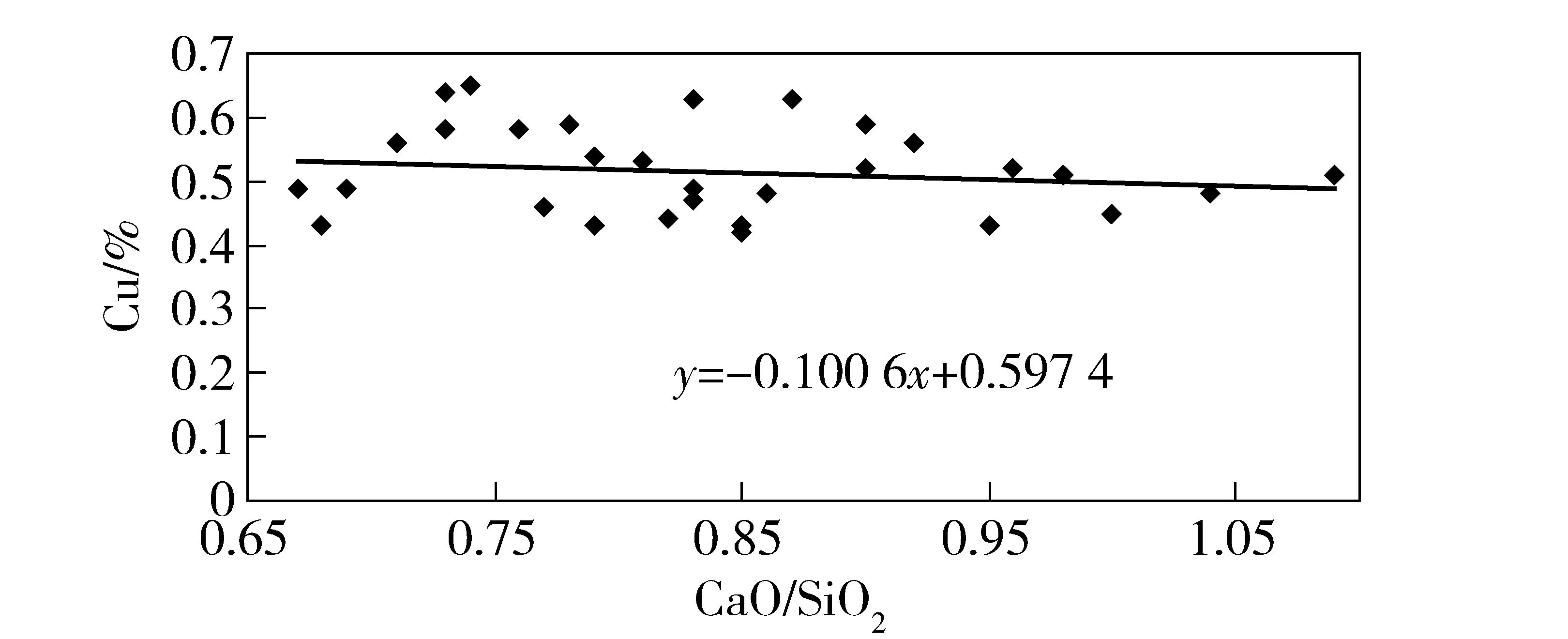

2.3.1 CaO/SiO2对终渣含铜的影响

对终渣铅、铜和氧化锌含量测试发现,侧吹还原炉可以很好地替代附加电热前床的鼓风还原炉完成高铅渣的还原,并能在保持铅和氧化锌回收率接近的条件下,有效地降低终渣铜含量。在此基础上,进一步分析三连炉法终渣的CaO/SiO2与渣含铜的关系,结果如图4所示。

图4 三连炉法CaO/SiO2对终渣含铜的影响

从图4可以看到,CaO/SiO2在0.65~1.1范围内,终渣含铜随CaO/SiO2升高呈下降趋势,拟合曲线斜率为-0.1。

铜在渣中的损失通常分为化学损失和物理损失。前一种主要是铜以Cu2O的形态造渣,一般炉料含硫量足够时不会有大的损失;后一种与渣的黏度以及炉渣对铜锍的溶解度有关。增大CaO含量可提高Cu2S在渣中的活度系数并降低渣-锍相界面张力,并且CaO的加入能破坏硅氧聚合阴离子的三维网状结构,降低熔渣黏度,从而减少铜在渣中的溶解度和机械夹带[9]。此外,根据CaO- SiO2- FeO三元系相图,在钙硅比为0.8~1,铁硅比为1~1.3的范围,炉渣处于三元共晶点,其熔点较低,有利于与渣与铜的分离[10]。因此数据范围内,渣中Cu含量随CaO/SiO2的提高而降低。此外,CaO/SiO2的提高,有利于提高PbO的活度而有利于铅的还原,在其他条件相同的情况下,铅多则溶解于其中的铜量会更多。

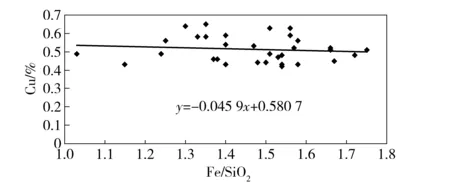

2.3.2 Fe/SiO2对终渣含铜的影响

图5显示了Fe/SiO2对渣含铜的影响。

图5 三连炉法Fe/SiO2对终渣含铜的影响

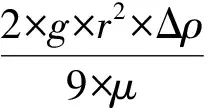

由图5可以看出,Fe/SiO2在1~1.75范围内,渣含铜量随Fe/SiO2增大呈降低的趋势。对于Fe/SiO2对铁橄榄石炉渣黏度的影响,在Fe/SiO2从1.0变化到1.9的范围内,炉渣的黏度均随Fe/SiO2的增加而减小[9]。球型铜锍液滴在熔渣中的沉降速度遵循如下方程:

(1)

式中:g为重力加速度,m2/s;r为锍滴直径,m;Δρ为铜锍与熔渣的密度差,kg/m3;μ为熔渣黏度,Pa·s。

可见,熔渣黏度越小,锍滴在渣相中的沉降速度越快,锍和渣相的分离越好,其夹带损失也越少。值得注意的是,Fe/SiO2的继续增大也可能导致炉渣黏度的再度增加,并且使得渣和锍的结构接近,微细锍滴聚合条件恶化;同时过量FeO的存在会导致铜在炉渣中的溶解度上升,使渣含铜随Fe/SiO2的增大而增多。陈薪光等在对贫化电炉渣的研究中也发现了类似的现象[11]。但是在本文所研究的范围内(Fe/SiO2=1.0~1.75),终渣铜含量随Fe/SiO2的增大而降低。对于本研究所处理的高铅渣,在三连炉流程中Fe/SiO2为1.5左右能够较好地保证铜的高效回收。

3 结论

(1)侧吹还原炉替代附加电热前床的鼓风炉,高铅渣还原、烟化过程中铅、锌回收率基本相同,但是终渣含铜明显降低。相对于氧气底吹氧化- 鼓风炉还原- 电热前床- 烟化工艺,三连炉法可以提高铜回收率3.4%,并降低电热前床所消耗的能量,去掉电热前床可行、合理。

(2)在三连炉法基础上,考察了CaO/SiO2和Fe/SiO2对终渣含Cu的影响,在CaO/SiO2=0.65~1.1、Fe/SiO2=1~1.8范围内,终渣含Cu随CaO/SiO2和Fe/SiO2的增加呈下降趋势。控制炉渣CaO/SiO2=0.85和Fe/SiO2=1.5能够有效地降低终渣中的铜含量。

[1]叶国萍. 基夫赛特炼铅法[J]. 有色金属(冶炼部分) ,2000,(4):20-4.

[2]李炬, 李东波. 西北铅锌冶炼厂QSL法炼铅工艺的技术改造[J].有色冶炼, 1997,(3):1-8.

[3]蔺公敏, 宾万达. 氧气侧吹直接炼铅炉[J].中国有色冶金,2005,(6):48-50.

[4]陈阜东. 卡尔多直接炼铅工艺[J]. 工程设计与研究,2006,(3):11-3.

[5]李东波, 张兆祥. 氧气底吹熔炼- 鼓风炉还原炼铅新技术及应用[J]. 有色金属(冶炼部分),2003,(5):12-:13,17.

[6]李小兵, 李元香, 蔺公敏, 宾万达, 张立.万洋“三连炉”直接炼铅法的生产实践[J].中国有色冶金,2011,(6):13-16,23.

[7]张立, 蔺公敏, 宾万达, 李元香, 李小兵.氧气侧吹还原炉及高铅渣熔融还原过程研究 [J].中国有色冶金,2012,(2):12-14,19.

[8]贝斯特洛夫, 赵秦生.瓦纽科夫熔池熔炼技术文集[C], 2002: 8-20.

[9]朱祖泽, 贺家齐.现代铜冶金学[M].北京:科学出版社, 2003.

[10]牛勤学, 付国秀.ISP冶炼工艺过程中电热前床的生产实践探索[A].全国第二届熔池熔炼技术与装备专题研讨会论文集[C], 2011:264-268.

[11]陈薪光, 刘明.降低贫化电炉渣含铜的研究与探讨[A].全国第二届熔池熔炼技术及装备专题研讨会[C],2011:187-192.

Reasonableanalysisofremovingelectricheatingfore-hearthintri-continuousfurnacedirectleadsmeltingprocess

CHEN Lin, BIN Wan-da, LI Xiao-bing, ZHANG Li

The recovery of lead, copper and zinc in lead smelting reduction process with tri-continuous furnace and oxygen bottom-blown-blast furnace were compared respectively, the reasonable and feasibility of removing the electric heating fore-hearth in tri-continuous furnace process were analyzed, and the effects of CaO/ SiO2and Fe/SiO2produced in tri-continuous furnace process on the Cu contents in final slag were investigated.

tri-continuous furnace; high lead slag reduction; oxygen side-blown furnace; electric heating fore-hearth

陈 霖(1982—),男,湖南长沙人,中南大学冶金与环境学院博士,从事熔池熔炼技术研究。

TF812

B