澳斯麦特炉烟气单质硫超标浅析

2014-08-10李景峰

李景峰

(吉林吉恩镍业股份有限公司, 吉林 磐石 132311)

澳斯麦特炉烟气单质硫超标浅析

李景峰

(吉林吉恩镍业股份有限公司, 吉林 磐石 132311)

分析了澳斯麦特炉烟气单质硫超标的原因,叙述了解决措施。

镍冶炼: 澳斯麦特炉; 烟气; 单质硫; 套筒风

吉林镍业公司新建15 kt/a冶炼厂采用澳斯麦特熔炼技术,设计年产高冰镍29 013 t,硫酸125 000 t,高冰镍含镍量18 020 t/a。其中主体工程由南昌设计院设计,冶炼部分的核心技术引进澳大利亚澳斯麦特熔炼技术,制酸采用动力波稀酸洗净化、3+1四段转化、两次吸收工艺。主要工序采用日本横河CS3000计算机集散控制系统。整个生产系统环保状况较好,自动化程度高。项目于2005年立项,2007年 4月开工建设,主体工程2009年7月完成。2009年8月开始冷调试,2009年11月开始试生产,2010年6月全系统基本达产。

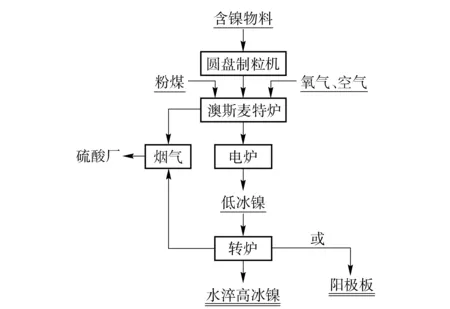

冶炼厂的工艺流程为镍精矿在圆盘制粒机内制成φ10~15 mm的粒状球团,经皮带输送机由澳炉炉口加入炉内进行熔炼。喷枪供应粉煤燃料、氧气、空气和套筒空气。熔炼反应在富氧浓度50%、温度1 400 ℃的条件下进行,得到低镍锍、熔炼渣以及烟气。烟气进余热锅炉降温回收余热后进入电收尘器除尘,然后送硫酸厂制酸。熔炼渣和低镍锍进入沉降电炉分离,熔渣经水淬后成为水淬渣出售,低镍锍送转炉吹炼生产高镍锍,高镍锍可水淬后供精炼厂生产硫酸镍,也可以铸阳极板供电解镍厂生产电解镍。澳斯麦特炉、转炉烟气合并送硫酸厂经二转二吸工艺制酸。其工艺流程图见图1。

图1 工艺流程图

1 澳斯麦特炉烟气单质硫超标的主要原因

1.1 澳斯麦特炉烟气单质硫超标原因分析

镍精矿中的高价硫化物黄铁矿(FeS2)和黄铜矿(CuFeS2)进入炉内分解成低价硫化物。FeS2于300 ℃开始分解,560 ℃分解反应激烈进行;CuFeS2于550 ℃开始分解,在800~1 000 ℃分解完成:

(1)

(2)

由于物料下降速度快,在炉膛空间停留时间短,只有少量的单体硫产生直接进入烟气,而大量的单体硫是物料进入熔池后产生的。正常熔炼时,大量的单体硫在熔池与氧气反应生成SO2进入烟气;而直接进入烟气的单体硫与烟气当中富余的游离氧结合生成SO2进入烟气:

(3)

在中性或还原性气氛中,氧气优先被粉煤和块煤中的碳、氢获取,烟气呈现还原性,向上运行,喷枪套筒风补入的氧气与烟气中的CO发生化学反应,生成CO2,此时剩余的氧气量不足以进一步将烟气中的单体硫氧化成二氧化硫。当澳斯麦特炉正压操作时,进入炉内的空气量少,因此单体硫将随烟气进入余热锅炉、电收尘和硫酸系统。

单体硫超标的烟气在进入硫酸系统的过程中,温度逐渐下降。S2的沸点为444.5 ℃,烟气温度低于该沸点温度时,部分单体硫从烟气中析出,在电收尘内与烟尘形成烧结层;当烟气温度足够高时,单体硫则在高温排风机后的硫酸系统析出,导致硫酸系统的转化器与干吸前的喷沫器及填料塔堵塞,进而造成硫酸系统停产,甚至冶炼厂停产。

1.2实际生产中导致澳斯麦特炉烟气单质硫超标的主要因素

(1)物料组成。烟气单质硫超标与物料含硫量、水份及粒度有关。物料含硫量高,其完全反应需要的风量就大,而三星风机的风量一定,其氧气量不足以氧化单质硫。

(2)粉煤用量。粉煤用量大,燃料燃烧需要的风量就大,导致熔池上方炉膛空间氧化单质硫及CO的风量减少。

(3)操作条件。澳斯麦特炉正压操作,漏入系统的风量少,熔池内总风量降低,因此有大量的单质硫未被氧化。

(4)套筒风量。套筒风是一种补助风源,主要是为了氧化喷枪燃煤和块煤燃烧不完全时产生的CO与单质硫。套筒风量不足是导致澳斯麦特炉烟气中单质硫超标的主要原因。

套筒风开口位于喷枪头以上5 m处(喷枪在其操作位置时)。澳斯麦特炉不加料时,喷枪流量的控制主要通过调整喷枪位置。操作者可在澳斯麦特炉控制系统控制喷枪及套通风流量。在澳斯麦特炉加料模式下,澳斯麦特炉控制系统根据操作者和冶金工程师的输入相关参数计算出套筒风需要量的设定值。套筒风计算需要输入的参数包括:块煤燃烧系数;套筒风富氧浓度;套筒风偏差。

2 澳斯麦特炉烟气单质硫超标实例

下面以某一班次为例,介绍实际生产中澳斯麦特炉烟气单质硫超标的情况。

2.1 冶炼厂生产情况

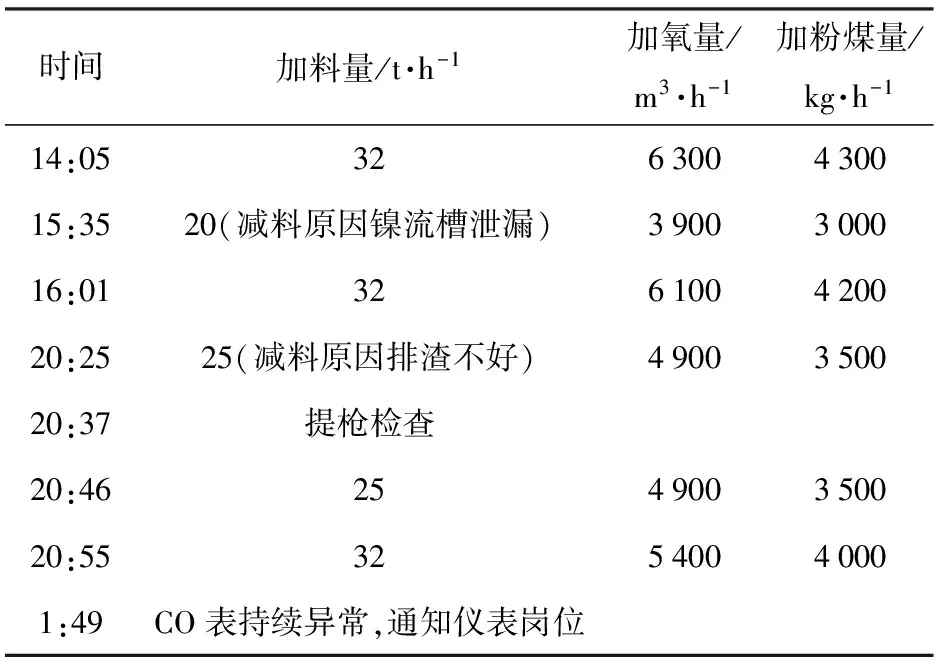

表1为澳斯麦特炉加料及运行情况。

表1 冶炼厂澳斯麦特炉加料及运行情况(2012- 11- 25,三班)

22:00左右硫酸系统出现堵塞问题,硫酸厂了解澳斯麦特炉炉料情况,冶炼厂采取增加二次配风,视生产情况减少料量的解决办法。配风流量由2 000 m3/h提到4 000 m3/h。

表2为转炉吹炼加料及运行情况。

表2 冶炼厂转炉吹炼加料及运行情况

注:外购低冰镍3斗(在吹炼开始加入),每包10 t,每斗3 t(估算);高冰镍产量:水淬高冰镍24 t;总操作时间:16:20—23:20。

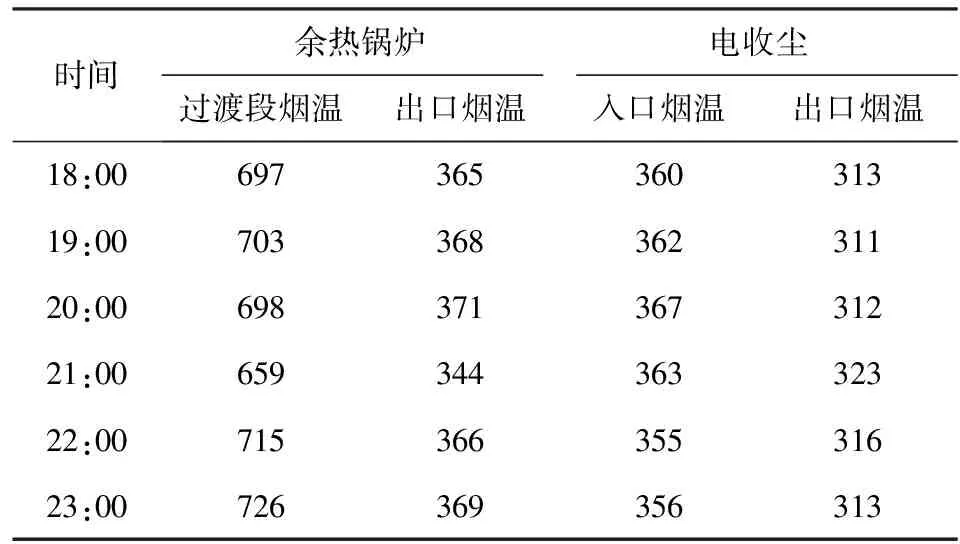

表3为澳斯麦特炉余热锅炉及电收尘运行数据。

表3 澳斯麦特炉余热锅炉及电收尘运行数据 ℃

注:熔炼电收尘正常出口烟温≤280 ℃,电收尘入口温度允许值≤370 ℃,电收尘出口温度允许值≤320 ℃。

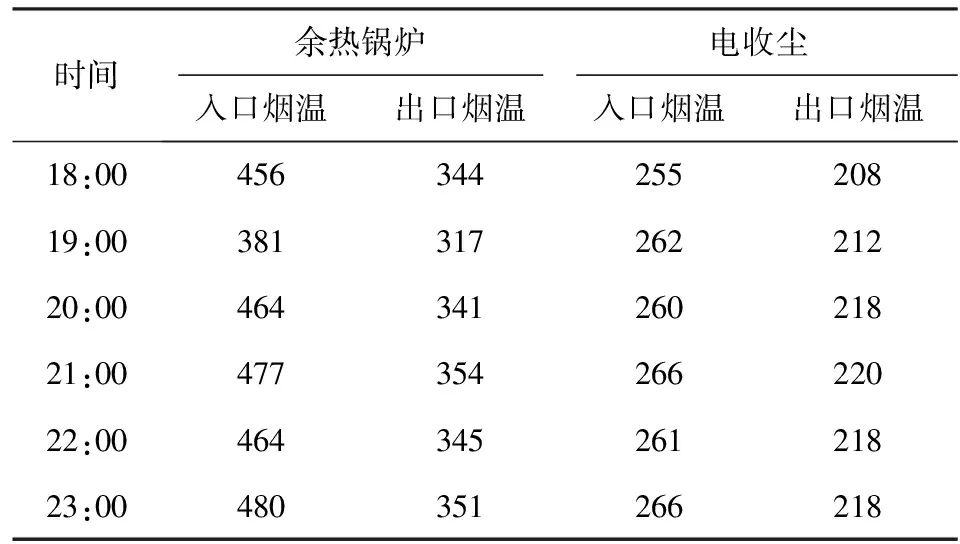

表4为转炉余热锅炉及电收尘运行数据。

表4 转炉余热锅炉及电收尘运行数据 ℃

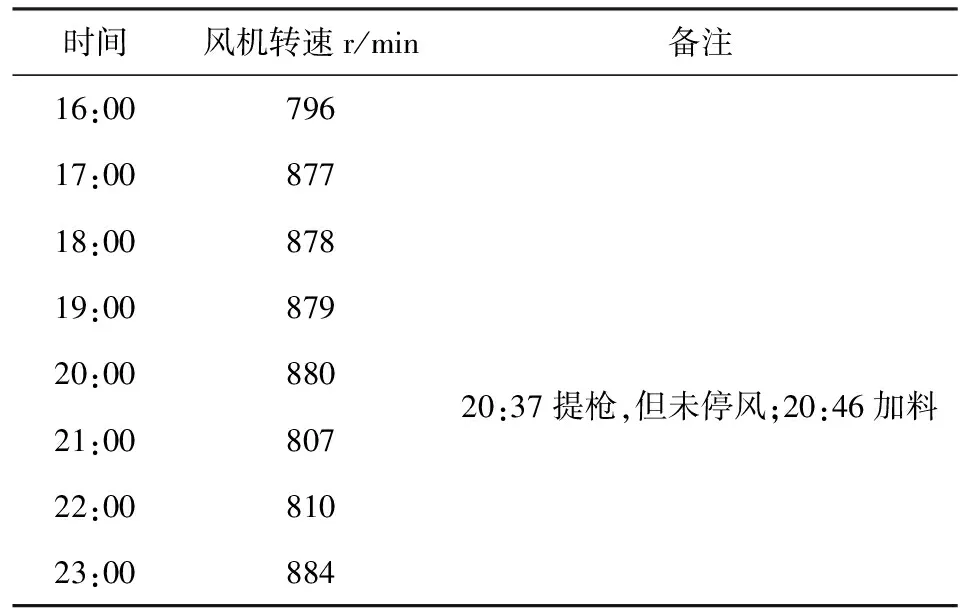

表5为冶炼厂澳斯麦特炉风机转速。

表5 冶炼厂澳斯麦特炉风机转速

2.2 硫酸厂生产情况

2012年11月25日19点35分,硫酸厂动力波喷嘴压力由正常时的160 kPa急降至80 kPa,当班调度和净化操作人员进行了异常现象检查和调整。19点48分,压力仍未恢复;主控还发现,净化入口烟气温度由正常时的208~285 ℃升至298.8 ℃。 19点55分相关技术人员及岗位人员研究判断,可能是冶炼烟气中升华硫超标堵塞了动力波上水泵和动力波喷头,决定增加动力波高位槽溢流堰水量,以保证正常生产,20点40分使用备用泵。21点40分气体冷却塔板式换热器换热效果不正常,入口温度已达70 ℃(正常时为64~65 ℃),出口烟气温度瞬时达50 ℃(通常35 ℃),判断发生了堵塞。

3 澳斯麦特炉烟气单质硫超标的解决措施

3.1 控制入炉物料含硫及水份

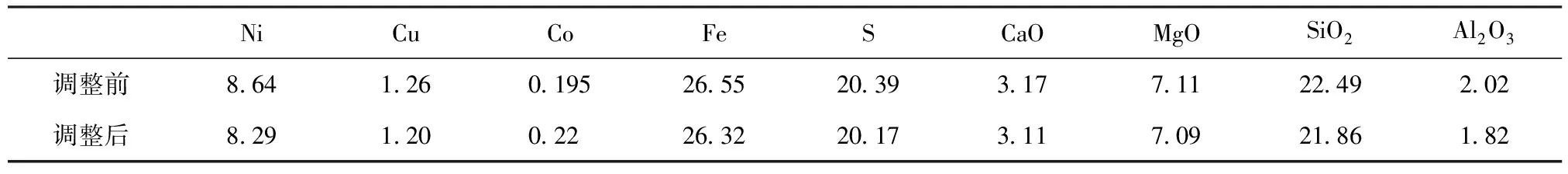

物料含硫高,烟气中的单质硫就会升高;调整物料的主要方向为降低入炉物料中的硫含量,同时合理调整渣型,保证澳炉生产稳定。调整物料前,物料平均含硫及单个料仓硫含量均较高,超过30%,调整后单个料仓的含硫量都降低到30%以下。从澳炉的运行情况看,较以前有所改观。

物料成分调整前后对比见表6。

表6 调整前后入炉混合物料的成分 %

另外,如果入炉物料含水高,其从熔炼炉内以1 250~1 350 ℃高温排出,需要消耗大量燃料且容易使炉内局部缺氧,造成澳斯麦特炉烟气中单质硫析出严重。

3.2 改进操作条件

(1)保证足够的喷枪风量和相对高的熔池温度,使物料入炉后迅速混合,氧化反应充分,燃料完全燃烧,烟气中不完全燃烧的成分少,单质硫的量也相应减少。

(2)在控制合理冰镍品位的前提下,采用较高的富氧浓度,降低燃料消耗。

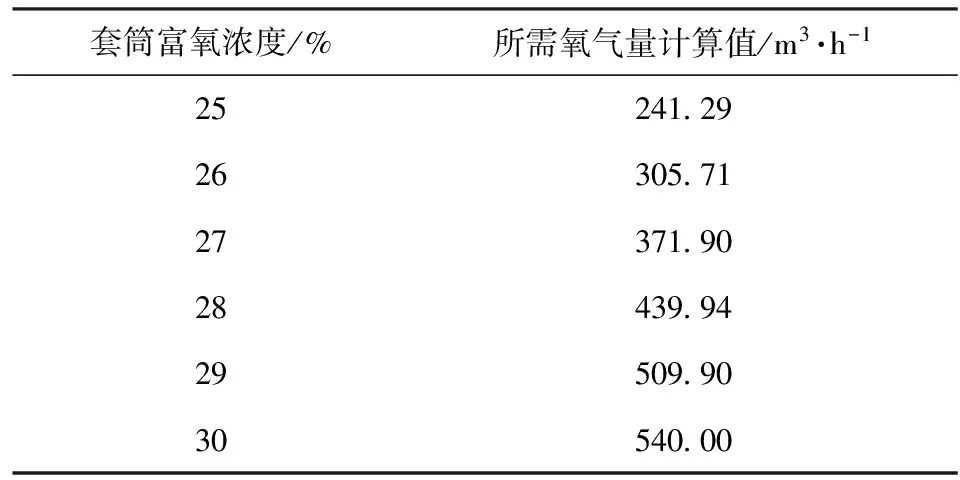

3.3 提高套筒富氧浓度

原设计未考虑套筒风中采用富氧,而生产中套筒风量的波动值为3 500~5 000 m3/h,达到不同的富氧浓度需要不同的氧气量,从25%的套筒氧浓度开始调试,计算需要的氧气量,见表7。

表7 套筒富氧浓度与需要氧气量对照表

根据表7计算的套筒氧气用量,最后确定采用30%的富氧浓度,套筒氧气流量为540 m3/h。

3.4 在喷枪管道上使用套筒风挡板

针对澳炉生产中烟气CO及单质硫较高的情况,冶炼厂及时同澳方联系,澳方建议在喷枪管道上使用套筒风挡板,使喷枪管道上套筒风不进熔池,直接鼓入熔池上部空间,增加熔池上部空间的风量。增加套筒风挡板虽然有一定的作用,但是存在澳炉渣粘接问题,挡板需要定期清理。

4 实施效果

采取以上措施后,澳斯麦特炉烟气单质硫超标情况得到改善, 从冶炼厂烟气的CO浓度即可看出澳斯麦特炉内的单质硫情况,CO浓度高,单质硫含量就高。原烟气CO浓度为(3 000~6 000)×10-6,采取措施后CO浓度降为(100~3 000)×10-6。另外从硫酸厂运行情况也能看出冶炼厂澳斯麦特炉烟气中的单质硫情况,硫酸厂再没有出现过单质硫堵塞系统设备的情况。因此,所采取的各项措施是有效的。

5 结语

针对澳斯麦特炉烟气中单质硫超标的原因进行分析,结合生产实际,通过采取调整物料配比,控制入炉物料水分,调整炉内气氛,增加套筒风与套筒富氧的量,在喷枪管道上使用挡板等一系列措施,澳斯麦特炉烟气中的单质硫得到有效控制,2013年下半年,澳斯麦特炉烟气单质硫超标状况明显改善,保证了冶炼厂生产的正常进行。

DiscussiononexceedingstandardofelementalsulfurinfluegasfromAusmeltfurnace

LI Jing-feng

The reasons for the exceeding standard of elemental sulfur in flue gas from Ausmelt furnace were analyzed, and the corresponding measures were introduced in this paper.

nickel smelting; Ausmelt furnace; flue gas; elemental sulfur; sleeve wind

李景峰(—) ,男,吉林德惠人,1989年南方冶金学院有色金属冶金专业毕业,吉林吉恩镍业股份公司副总经理,主管生产,从事冶金专业技术工作25年。

TF815

B