高强瓦楞原纸干燥曲线在线测量与分析

2014-08-09陈晓彬李继庚张占波尹勇军刘焕彬

陈晓彬 李继庚 张占波 尹勇军 刘焕彬

(华南理工大学制浆造纸工程国家重点实验室,广东广州,510640)

造纸工业是世界第四大能耗产业,约占世界工业能耗的5%,2010年我国制浆造纸工业能源消费总量1.05亿t(标煤),居轻工业能耗之首,节能任务十分迫切[1-3]。干燥部是造纸机能耗最高的工段,设备费用和动力消耗均占整个造纸机的一半以上,蒸汽消耗占纸张生产成本的5% ~15%[4]。干燥曲线是一条湿含量随干燥时间变化而变化的曲线,在造纸行业,工艺上习惯表示为湿含量随干燥位置 (烘缸编号)变化而变化的曲线。干燥曲线是纸幅在造纸机干燥部干燥过程的一个表征,不同的干燥工艺干燥曲线不一样,相应的能耗情况和成品质量也会不一样。因此,获得造纸机干燥部干燥曲线对了解和改善干燥部运行状况很有意义,也可为造纸机干燥部优化改造提供有力依据。

目前,获得物料干燥曲线的方法主要有两种:其一,实验测量的方法[5-10],在实验室做实验模拟干燥过程。数据通常在空气温度、湿度、流速基本恒定的干燥条件下测量。在这种条件下获得的实验结果与实际生产环境中获得的结果相差较大,因为工业生产环境比实验室复杂得多,干燥曲线受诸多因素影响,如袋区通风状况、气罩排风状况、冷凝水排除状况等,同时干燥曲线还受纸种、干网条件的影响。这些因素在实验室环境中很难模拟,所以采用实验测量方法得到的干燥曲线在指导工业生产方面存在较多问题。另一种是采用计算机仿真的方法[11-14],计算机仿真是一种借助于高速、大存储量数字计算机及其相关技术,对复杂真实系统的运行过程或状态进行数字化模拟的技术。该技术必须先建立过程模型,才能利用计算机工具仿真,获得干燥曲线。纸幅干燥是一个相当复杂的传热和传质过程,干燥机理十分复杂,干燥过程受许多因素影响,要建立纸幅干燥过程模型是一件非常有难度的事情,而且模型一般是在一些简化的理论条件下建立,跟实际生产过程仍有一定出入。用这种方法得到的干燥曲线用于指导工业过程仍存在一定风险。不过随着对纸幅干燥过程机理的深入理解,这种风险会越来越小。

本文以某高强瓦楞原纸厂干燥部为研究对象,采用在线测量的方法,测量干燥部不同烘缸位置湿纸幅定量,获得干燥曲线,利用最小二乘法拟合,获得干燥曲线模型。该结果最贴近实际情况,是实际生产过程的真实写照,可为纸幅干燥过程控制以及造纸机干燥部设计提供参考。

1 湿纸幅定量数据测量

1.1 测量对象干燥工艺

测量对象是一个年产8万t高强瓦楞原纸的造纸机干燥部,其流程示意图如图1所示。

该造纸机车速500 m/min,幅宽4 m,生产定量100 g/m2带表面施胶的高强瓦楞原纸。干燥部采用双排多烘缸干燥系统,分为前干燥部和后干燥部两个部分,前干燥部包含48个烘缸,后干燥部包含14个烘缸,烘缸直径1.5 m,带扰流棒和固定虹吸管。前干燥部是主体部分,其蒸汽冷凝水系统采用分段降压式。前干燥部系统含有3组烘缸:第3组烘缸组(23#~48#缸)、第2组烘缸组 (9#~22#缸)、第1组烘缸组 (1#~8#缸);各组通气蒸汽压力为:第3组,160 kPa(表压,下同);第2组,105 kPa;1组,46 kPa。通风系统采用半封闭气罩,没有袋通风,排风温度52℃。

1.2 数据测量装置

数据测量选用美国NDC infrared Engineering公司的NDC8110-F/104。这种小型单面传感器可以伸入烘缸之间狭窄隙缝中,紧贴在湿纸幅表面对其定量进行在线测量,不影响造纸机的生产,测量范围0~1500 g/m2,测量精度95.44%。主要设备及配件包括检测系统平台、iBridge分布式控制站及探头。

(1)NDC8110-F/104工作原理通常有3种定量在线测量方式:双面穿透式、单面发射式和红外穿透式,NDC infrared Engineering公司的NDC8110-F/104属于单面发射式。单面发射式传感器的工作原理是基于康普顿效应 (Compton Effect)。选用镅为放射源,当入射射线与原子序数较低的物质相互作用时,大部分射线会直接穿透此物质而不产生任何变化,另有一小部分射线会与此物质相互作用产生散射,随着厚度增加,射线与此物质的相互作用也线性增加。NDC8110-F/104就是依靠被反射 (180°方向)回来的能量信号智能处理获得纸幅定量数据。

(2)NDC8110-F/104工作特点

单面反射式传感器是单面测量,不存在上、下测量头之间的对位和间隔问题,对测试架的要求低,制作方便。但要求传感器与被测纸幅表面垂直并紧贴。考虑制作成本和安装空间等问题,测试架设计成便携式,主要依靠人工撑托扫描杆对纸幅进行扫描测试。由于人体力和杆长度的限制,测试点没有覆盖整个横幅方向,测试点靠近操作侧,这是以后要改进的地方。测试一个点平均需要2~3 min,测试完一个点后,由人工将扫描杆拿到下一个测试点继续测量。

(3)测试要求

除了要求传感器与被测纸张表面垂直并贴近外,同时要求造纸机正常生产且稳态。由于传感器的数量有限,各测试点的数据不能同时测量,为保证数据的可靠性,必须保证造纸机处于正常稳定的生产状态。若测试过程中出现断纸或工艺条件改变的情况,则要待生产正常稳定后重新测量定量,断纸或改变工艺前已测试的数据也需放弃。本文中的湿纸幅定量就是在满足以上条件下得到的。

1.3 数据计算原理

测量装置测量的是湿纸幅定量,需要结合造纸机QCS系统数据,然后计算出各个测量点的干度/湿度(湿含量)数据,拟合绘制成干燥曲线,计算原理如下所示。

图1 造纸机干燥部工艺流程示意图

单位面积成品纸绝干纤维量的计算见式 (1)。

式中,q(d.s.)为单位面积成品纸绝干纤维量,g/m2;qpro.为成纸定量,g/m2;w 为成纸水分含量,%;d.s.表示绝干 (dry solid)。

各个测量点湿纸幅干度的计算施胶前使用式(2-1),施胶后用式 (2-2)。

式中,qi为各测量点湿纸幅的定量,g/m2;Ri为各测量点湿纸幅的干度,%。qs为单位面积施胶量,g/m2;i为测量点烘缸编号。

式中,qt纸表示吨纸施胶量,kg/t纸。

各个测量点湿纸幅湿含量的计算施胶前使用式(3-1),施胶后用式 (3-2)。

式中,Xi为各测量点湿纸幅湿含量,g水/g(d.s.)。

2 数据处理与分析

2.1 测量结果

测量时间段内QCS中成品纸张定量100.80 g/m2,成纸平均水分为8.16%,质检部门统计吨纸施胶量为60.0 kg。利用前文1.3节中公式计算成品纸张绝干浆量为92.6 g/m2,单位面积施胶量为6.05 g/m2。

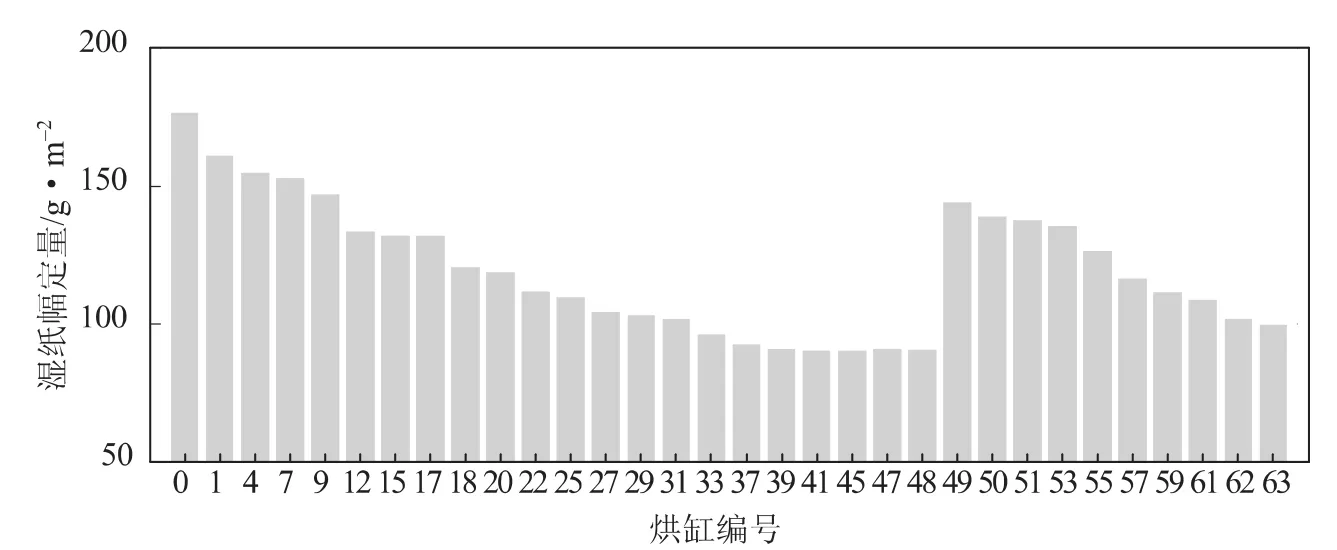

各测试点湿纸幅定量的测量如图2所示。其中烘缸编号0表示出压榨部位置,烘缸编号63表示卷曲位置。

图2 各测试点湿纸幅定量

2.2 测量纸幅干燥曲线

利用式 (2)和式 (3)计算各测试点干度和湿含量,如图3所示。

图3 测量干燥曲线

2.3 测量数据归一化转换

由于后干燥部对干燥曲线研究不具有代表性,而研究对象的前干燥部是一个典型的三段降压式干燥部,可选取前干燥部数据进行后续干燥动力学分析。为了突出模型的普遍性,将数据外延,推广应用于其他工业操作,并突出物料特性对干燥的影响,将干燥曲线归一化处理。定义一个无因次湿含量MR,其计算见式 (4)。

式中,MR为特征湿含量;X0为湿纸幅初始湿含量,g水/g(d.s.);Xi为各测试点湿纸幅的湿含量,g水/g(d.s.);i表示各测试点烘缸编号。

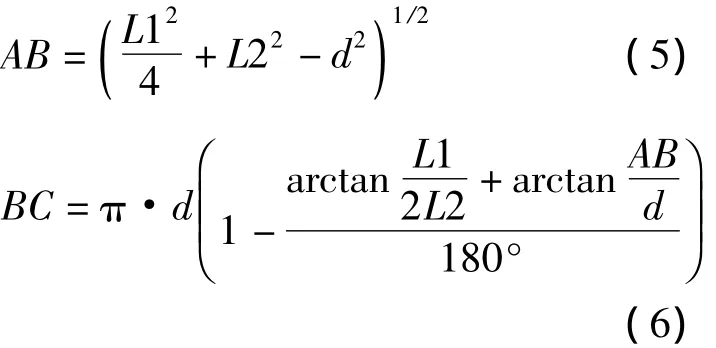

特征湿含量的计算结果如图4所示,干燥曲线横坐标用烘缸编号表示,分析干燥曲线模型需要把横坐标变换为时间坐标,转换结果如图5所示。图6所示为烘缸排布结构,AB表示纸幅对流干燥长度,m;BC表示纸幅接触干燥长度,m;L1表示同排相邻两烘缸水平距离,2.00 m;L2表示上下两排烘缸的垂直距离,1.80 m;d表示烘缸直径,1.50 m。车速为500 m/min,结合式 (5)对流干燥长度的计算 (AB为1.41 m)和式 (6)接触干燥长度的计算 (BC为2.82 m),可知纸幅通过单个烘缸的干燥时间为0.51 s。

图4 前干燥部特征干燥曲线

图5 时间坐标下的特征干燥曲线

图6 烘缸排布结构

2.4 纸幅干燥曲线模型选择与分析

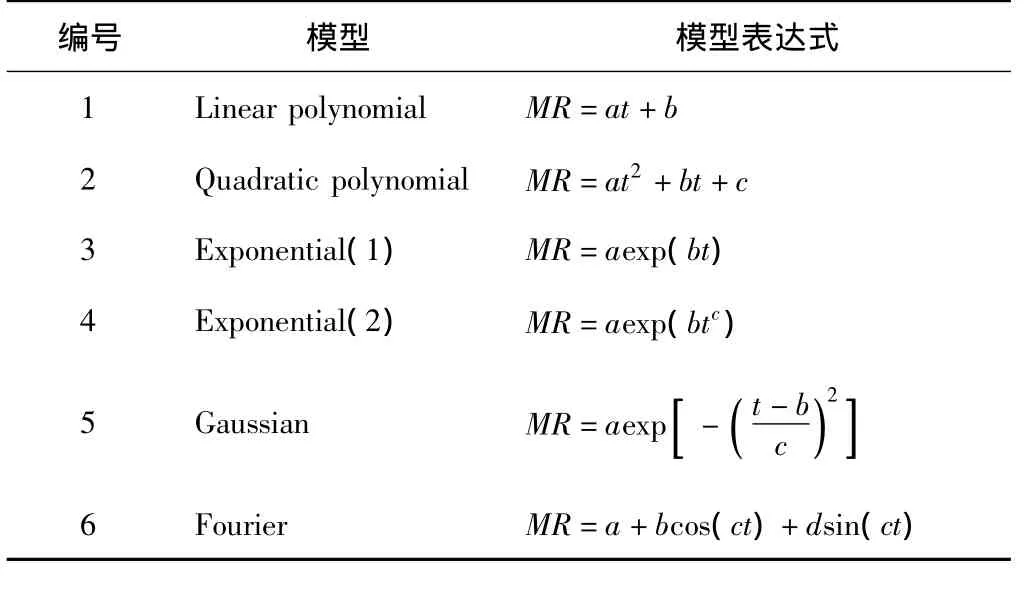

使用表1中基础模型,采用最小二乘法对图5中数据拟合,得到每一种模型的系数值 (见表2),通过对相关系数 (R2)和均方根方差 (RMSE)的计算来评价各种模型对实验数据的拟合优度。其计算见式(7)和式 (8)。

表1 干燥曲线模型

式中,MRexp,i为测量值;MRpre,i为模型预测值;n为测量点个数。

表2 干燥模型曲线拟合

由表2可知,模型2、4、5、6都能较好地模拟干燥曲线,其R2值均为0.98以上,但它们具有不同的模型结构,哪种结构能更好地解释纸幅干燥过程,还需进一步分析其干燥动力。

干燥速率是干燥动力学研究的一个重要参数。干燥速率通常指单位时间内、单位面积物料上脱除的湿含量,其计算见式 (9)。

式中,N为干燥速率,g/(m2·s);md.s.为绝干物料质量,g;A为干燥介质与被干燥物料的接触面积m2;t为干燥时间,s;X为湿物料的干基湿含量,g水/g(d.s.)。

对于特征干燥曲线可用式 (10)表示特征干燥速率。

式中,RMD为特征干燥速率,s-1。

由式(9)和式(10)可知,干燥速率N可采用式 (11)计算。

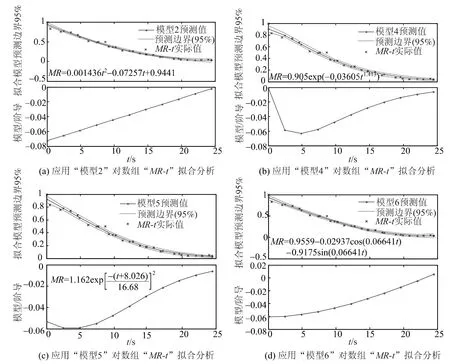

模型 2、4、5、6分析结果如图7所示。每个子图 (a、b、c、d)中包含上下两个图,横坐标都是干燥时间,上图纵坐标表示特征湿含量,实线表示模型模拟值,虚线表示模型模拟值95%精度边界位置,散点表示特征湿含量的测量值。下图是拟合模型的一阶导数,纵坐标表示特征干燥速率RMD,可见模型2的RMD曲线是条直线,表示干燥速率开始时刻最大,后沿线性减小 (负号表示特征湿含量随时间逐渐减小,下同)。模型4的RMD曲线是一条经过原点凹线,表示干燥速率开始时刻为0,一小段时间内,干燥速率逐渐增加,干燥速率达到最大值附近时,会经过短暂的平稳期,随后干燥速率逐渐减小。模型5的RMD曲线跟模型4相似,但开始干燥速率不经过原点,表示开始时刻干燥速率不为0。模型6的RMD曲线逐渐下降 (非线性),表示干燥速率初始时刻最大,而后非线性渐小。

结合纸幅干燥机理:在干燥初始的一小段时间,由于纸幅温度还比较低,干燥速率较低,且随纸幅温度的增加而增加,该工段为“纸幅加热阶段”,该阶段虽然纸幅干燥速率较低但不会为0,因为蒸发现象在任何温度下都会发生。随纸幅温度升高,干燥速率逐渐增大,干燥速率上升到最大值时,纸幅干燥进入第二阶段“恒速干燥阶段”,“恒速干燥阶段”干燥速率稳定在最大值,主要蒸发的是“自由水”。当达到临界湿含量 (Critical Moisture Content)时,纸幅干燥进入第三阶段“减速干燥阶段”,干燥速率逐渐减小。

图7 模型分析

相比之下,可见模型5最接近纸幅干燥,干燥分3个阶段:加热阶段、恒速阶段和减速阶段。其中减速阶段是影响纸幅干燥过程最主要的阶段,纸幅在减速阶段的干燥情况是决定纸幅干燥效率的最主要因素。

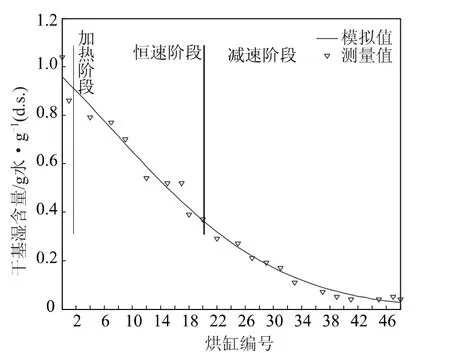

利用模型5对目标造纸机干燥部纸幅干燥过程进行分析,得到不同烘缸编号坐标下纸幅干基湿含量随烘缸编号的变化曲线 (见图8)。

图8 测量对象干燥曲线

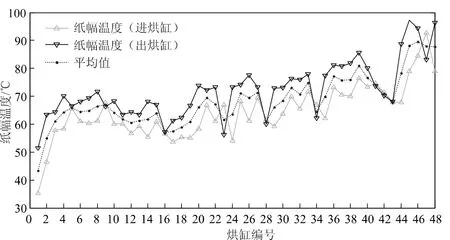

各烘缸出力的计算见式 (12),各烘缸出力的具体情况如图9所示,干燥速率采用工艺上常用的烘缸出力表示。

图9 烘缸出力

图10 纸幅温度

式中,NA为烘缸出力,kg水/(m2·h);Acont为接触干燥面积,m2;G表示造纸机每小时绝干生产能力,kg(d.s.)/h;Wi为每生产1 kg绝干纸烘缸i所蒸发的水量,kg水/kg(d.s.)。

接触干燥面积的计算见式 (13)。

式中,B为幅宽,m。

造纸机每小时的绝干生产能力计算见式 (14)。

式中,qd.s.为绝干定量,g(d.s.)/m2;V为车速,m/min。

Wi的计算见式 (15)。

由图9可知,大概在22#缸位置,纸幅开始进入“减速干燥阶段”,纸幅湿含量约为0.29 g水/g(d.s.),干度约为77.52%,此时的湿含量为临界湿含量 (Critical Moisture Content)。0#~22#缸,纸幅的湿含量基本是线性变化,“恒速干燥区”比较明显,但“纸幅加热阶段”不明显。从图9中可以看出,0#~22#缸,烘缸出力都在20 kg水/(m2·h)以上,1#~8#缸烘缸出力是逐渐增大的,8#缸位置烘缸出力最大,为29.17

本文应用NDC8110-F/104测量装置在线测量实际生产过程纸幅干度数据,获得贴近生产实际的纸幅干燥曲线。选用几种基础模型对该干燥曲线进行拟合分析,发现Quadratic polynomial模型、Exponential(2)模型、Gaussian模型及Fourier模型的模拟优度都很好,其R2值均为0.98以上,通过对其干燥机理分析,发现Gaussian模型能更好解释纸幅干燥过程,并获得其模型表达式:利用Gaussian模型对测试对象干燥部进行模拟分析,获得测试对象干燥曲线图和各烘缸出力情况,结果表明,测试对象大概在22#缸位置,纸幅干燥进入“减速干燥阶段”,获得临界纸幅含湿量约为0.29 g水/g(d.s.),结合纸幅温度测量数据发现“纸幅加热区”在1#~2#缸位置,并最终获得对象造纸机三个干燥区的大致位置:“纸幅加热区”,1#~2#缸;“恒速干燥区”,3#~22#缸;“减速干燥区”,23#~48#缸。由烘缸出力情况图发现烘缸出力最大区域在8#缸位置,为29.17 kg水/(m2·h)。36#缸后,烘缸出力加速下降,低于10 kg水/(m2·h),此时纸幅干度已达到93.46%,纸幅已过干燥。

本文是基于数据驱动获得了干燥曲线模型,这种方法有一点不足之处,即在模型结构选择初期,比较盲目,主要是依靠数学方法,对不同结构模型拟合优度和模型一阶导数 (湿含量变化率)作比较,选择更合适的模型结构来对测量数据拟合,这种方法得到的只是在一定精度范围内近似模型,而且要尝试多种结构模型,工作量也比较大,如果能通过干燥机理分析确定干燥曲线模型结构,只需通过测量数据确定模kg水/(m2·h)。随后烘缸出力逐渐变小,到24#缸位置,烘缸出力低于20 kg水/(m2·h),到36#缸位置,烘缸出力加速变小,此时烘缸出力已低于10 kg水/(m2·h)。由图8还可知,36#缸位置纸幅湿含量约0.07 g水/g(d.s.),干度约为93.46%,而造纸机施胶前设计干度为90%,此时,纸幅已经过干燥了。

结合纸幅温度测量的数据,由图10可知,进前干燥部的纸幅温度约35.2℃,经过1#烘缸后,纸幅温度升高到54.9℃,经过2#烘缸纸幅温度升温到60℃以上,“纸幅加热区”大概在1#~2#缸位置。

3 结论与展望

型参数,这样不仅能较快地获得干燥模型,获得的模型也会更接近干燥机理。这种机理和数据相结合的建模方法,更适合像纸幅干燥这种复杂过程,也是接下来要研究的重点。

[1] I.E.A.(IEA),Energy technology perspectives:scenarios& strategies to 2050[R].SourceOECD Energy,2006.

[2] China Technical Association of Paper Industry.Almanac of China Paper Industry(2012) [M]. Beijing:ChinaLightIndustry Press,2012.中国造纸学会.2012年中国造纸年鉴[M].北京:中国轻工业出版社,2012.

[3] KONG Ling-bo,LIU Huan-bin,LI Ji-geng,et al.Potential Analysis and Application Techniques of Energy Efficiency in Paper Making Process[J].China Pulp & Paper,2011,30(8):55.孔令波,刘焕彬,李继庚,等.造纸过程节能潜力分析与节能技术应用[J].中国造纸,2011,30(8):55.

[4] LU Qian-he.Science and Engineering of Paper-Making[M].Beijing:China Light Industry Press,2006.卢谦和.造纸原理与工程(第二版)[M].北京:中国轻工业出版社,2006.

[5] AYENSUA.Dehydration of food crops using a solar dryer with convective heat flow[J].Solar Energy,1997,59(4/6):121.

[6] Mahesh GanesaPillai.Thin layer drying kinetics characteristics and modeling of plaster of paris[J].Chemical Engineering Research and Design,2013(91):1018.

[7] ErtekinC,YaldizO.Drying of eggplant and selection of a suitable thin layer dryingmodel[J]. JournalofFood Engineering, 2004(64):349.

[8] Babalis S J,Papanicolaou E,Kyriakis N.Evaluation of thin layer drying models for describing drying kinetics of figs(Ficuscarica)[J].Journal of Food Engineering,2006,75:205.

[9] JIANG Rui-xun,Li Ai-min,WANG Wei-yun.Thin layer drying characteristics and kinetics model of dewatered sludge[J].China Environmental Science,2009(1):22.姜瑞勋,李爱民,王伟云.脱水污泥薄层干燥特性及动力学模型分析[J].中国环境科学,2009(1):22.

[10] LIU Kai.Experiment on drying and thermo-gravimetric of sludge and kinetics model analysis[D].Guangzhou:South China University of Technology,2011.刘 凯.污泥干燥和热重实验及动力学模型分析[D].广州:华南理工大学,2011.

[11] Wilhelmsson B,Stenstrom S.Heat and mass transfer coefficients in computer simulation of paper drying[J].Drying Technology,1995(13):959.

[12] Etemoglu AB,Can M,AvciA,et al.Theoretical study of combined heat and masstransfer process during paper drying[J].Heat Mass Transfer,2005(41):419.

[13] Ola Slatteke.Modeling and control of the paper machine drying section[D].Lund:Lund University,2006.

[14] LIN Zhi-zuo.Research on modeling of paper sheet drying[D].Guangzhou:South China University of Technology,2012.林治作.纸页干燥过程建模研究[D].广州:华南理工大学,2012.