豫西某高硫低铜铁矿石铜硫回收试验

2014-08-08郭珍旭岳铁兵李文军

吕 良 马 驰 郭珍旭 岳铁兵 李文军 刘 磊

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国土资源部多金属矿评价与综合利用重点实验室,河南 郑州 450006)

豫西某高硫低铜铁矿石铜硫回收试验

吕 良1,2马 驰1,2郭珍旭1,2岳铁兵1,2李文军1,2刘 磊1,2

(1.中国地质科学院郑州矿产综合利用研究所,河南 郑州 450006;2.国土资源部多金属矿评价与综合利用重点实验室,河南 郑州 450006)

豫西某高硫铜铁矿石铜、硫、铁品位分别为0.33%、9.84%、28.54%,矿石属成分和嵌布关系复杂、嵌布粒度粗细不均、铜铁矿物氧化程度较高的多金属矿石。为确定其开发利用方案,对该矿石进行了选矿试验研究。结果表明,在磨矿细度为-0.074 mm 占85%的情况下,采用1粗3精2扫铜硫混浮、1粗3精3扫铜硫分离、中矿顺序返回流程处理该矿石,可获得铜品位为20.62%、回收率为64.98%的铜精矿,硫品位为43.19%、回收率为91.56%的硫精矿,铜硫回收效果较好;铜硫混浮尾矿铁品位为26.06%、铁回收率为71.33%,硫含量降至0.68%,为后续选铁创造了较好的条件。

高硫低铜铁矿石 黄铜矿 黄铁矿 磁铁矿 磁黄铁矿 铜硫混浮 铜硫分离

大量的研究和生产实践均表明,含铜硫铁矿石的选矿原则流程主要分为先磁后浮和先浮后磁2种[1-4];由于抑硫浮铜的优先浮选再磁选选铁流程中,含硫矿物被抑制后再活化的难度较大,易造成铁精矿硫超标,因此较少采用。对于铁与铜硫容易分离的矿石,先磁后浮流程可以显著减少浮选作业的负荷和药剂用量,因而该流程的优越性较明显;而对于铁与铜硫较难分离的矿石,先浮后磁流程有利于提高铜回收率、降低铁精矿含硫量[5-8],实践中较多采用。

豫西某高硫低铜铁矿石矿物成分复杂,脉石矿物主要有白云石、黑云母、绿泥石、石英、钾长石、蛇纹石等;主要含铜矿物为黄铜矿,辉铜矿次之;含硫矿物主要有黄铁矿、磁黄铁矿;铁矿物主要有磁铁矿,褐铁矿、菱铁矿等次之。由于矿石中有用矿物的嵌布粒度微细,嵌布关系复杂,因此采用先浮后磁工艺对该矿石进行开发利用研究,本文仅介绍铜硫回收试验,铁的回收将另文介绍。

1 矿石性质

1.1 矿石成分分析

矿石主要化学成分分析结果见表1。

表1 矿石主要化学成分分析结果

Table1Mainchemicalcomponentsoftherawore%

成 分CuFeSPbZnWO3含 量0.3328.549.840.020.090.01成 分K2ONa2OMgOSiO2CaOAl2O3含 量0.930.058.5715.885.243.56成 分CPSnAuAg含 量3.400.030.050.0342.80

注:Au、Ag的含量单位为g/t。

从表1可以看出,矿石中有用成分为铜、铁、硫,伴生元素金、银含量很低,因此,金、银指标不作为评价选矿试验效果的依据。

1.2 矿石的矿物组成

矿石的矿物组成见表2。

表2 矿石的矿物组成

Table 2 Mineral composition of the raw ore %

矿物白云石磁铁矿黄铁矿菱铁矿黑云母绿泥石褐铁矿含量19~20171310~116~75~64~5矿物石英钾长石蛇纹石滑石磁黄铁矿方解石含量5~65~65~632~31~2矿物角闪石黄铜矿辉铜矿方铅矿闪锌矿磷灰石含量1~20.450.1少量少量少量

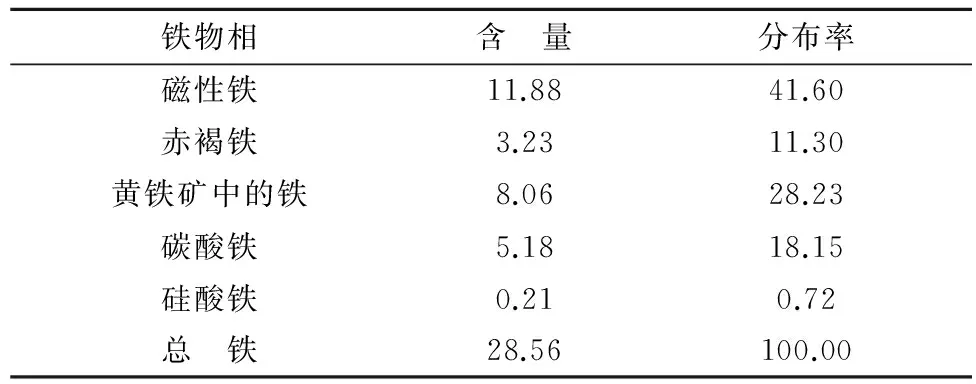

1.3 矿石铜铁物相分析

矿石铜、铁物相分析结果见表3、表4。

表3 矿石铜物相分析结果

Table 3 Copper phase analysis of the raw ore %

铜物相含 量分布率原生铜0.15045.32次生铜0.07021.14自由氧化铜0.05616.92结合氧化铜0.05516.62总 铜0.331100.00

表4 矿石铁物相分析结果

Table 4 Iron phase analysis of the raw ore %

铁物相含 量分布率磁性铁11.8841.60赤褐铁3.2311.30黄铁矿中的铁8.0628.23碳酸铁5.1818.15硅酸铁0.210.72总 铁28.56100.00

从表3可以看出,矿石中的铜主要以硫化铜的形式存在,占总铜的66.46%,氧化铜占总铜的33.54%,铜的氧化率较高。

从表4可以看出,矿石中的铁主要以磁性物(磁铁矿和磁黄铁矿)和黄铁矿的形式存在,占总铁的69.84%,硅酸铁和碳酸铁含铁量较低,无回收价值,因此,铁回收率不会太高。

1.4 矿石的结构构造与嵌布特征

矿石的构造主要有块状构造、细脉状构造、浸染状构造,呈自形-半自形粒状结构、细粒浸染状结构、交代结构、包含结构等。

黄铜矿多呈不规则粒状,浸染状分布,多与磁铁矿、磁黄铁矿和黄铁矿等金属矿物密切共生,少量被辉铜矿交代;黄铜矿多分布在脉石矿物粒间,部分包裹细粒黄铁矿,或被黄铁矿包裹,粒度主要集中在0.4~0.05 mm。磁铁矿多为自形-半自形粒状结构,呈稠密浸染状分布在矿石中,部分磁铁矿与黄铜矿、磁黄铁矿和磁铁矿连生产出;磁铁矿以中粒嵌布为主,部分发生碎裂,导致其粒度细化,主要集中在0.3~0.01 mm,其中+0.074 mm占62.96%。黄铁矿与磁铁矿、磁黄铁矿、黄铜矿等金属矿物密切共生,一般呈自形-半自形粒状,部分黄铁矿发生碎裂,嵌布粒度相对较粗,主要在1~0.1 mm。磁黄铁矿多呈自形粒状结构,浸染状分布,与黄铁矿、黄铜矿紧密共生,少量与磁铁矿连生,粒度相对较粗,主要在1~0.1 mm。

2 试验结果与讨论

2.1 铜硫混浮条件试验

铜硫混浮条件试验采用1次粗选流程。

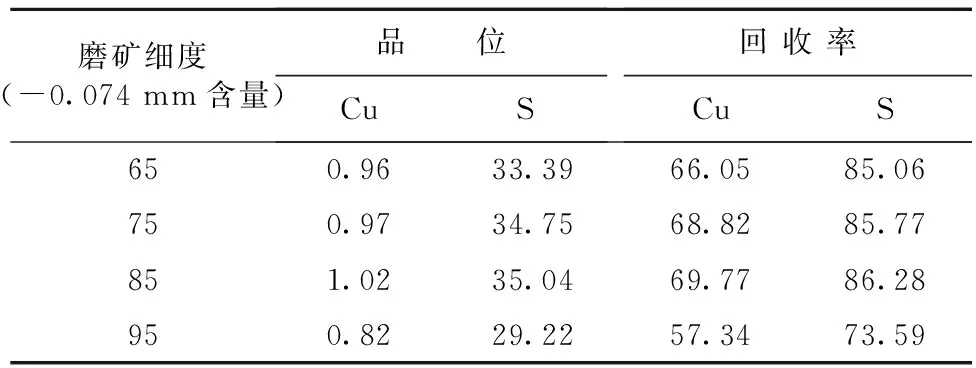

2.1.1 磨矿细度试验

磨矿细度试验的浮选浓度为32%,硫活化剂氟硅酸钠用量为500 g/t,捕收剂丁基黄药用量为80 g/t,2#油用量为35 g/t,试验结果见表5。

表5 磨矿细度试验混合粗精矿指标

Table 5 Mixed rough concentrate index at different grinding fineness %

磨矿细度(-0.074mm含量)品 位CuS回收率CuS650.9633.3966.0585.06750.9734.7568.8285.77851.0235.0469.7786.28950.8229.2257.3473.59

从表5可以看出,随着磨矿细度的提高,铜硫混合粗精矿铜、硫品位和回收率均先小幅上升后明显下降,高点在-0.074 mm占85%时。因此,确定磨矿细度为-0.074 mm占85%。

2.1.2 混浮粗选药剂用量试验

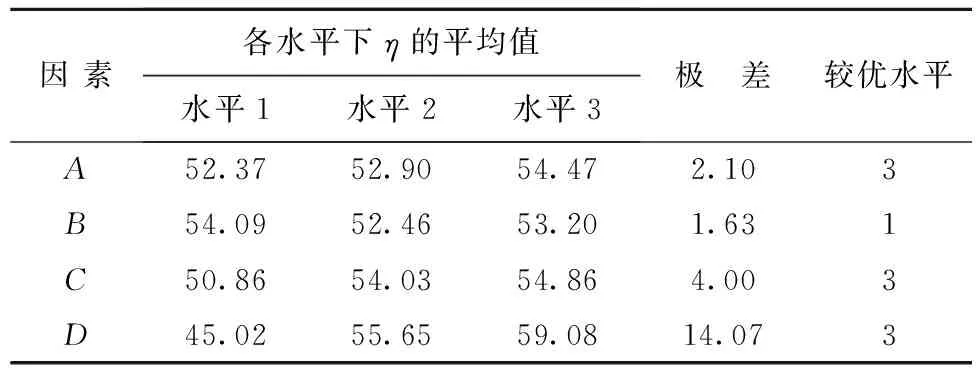

铜硫混浮粗选药剂用量条件试验采用4因素3水平正交试验表安排试验。由于粗选作业主要考核目的元素的回收率,因此,本试验以铜回收率与硫回收率的乘积(η)作为评价选别效果的依据。4因素分别是调整剂碳酸钠(A)、活化剂氟硅酸钠(B)、捕收剂丁基黄药(C)、起泡剂2#油(D),各水平取值见表6,按正交表L9(34)进行正交试验,试验结果见表7,表6中数据的极差分析结果见表8。

表6 混浮粗选条件试验各药剂用量及水平

Table 6 Reagents dosage and level tests for bulk rough floatation g/t

水平各因素取值ABCD10500401721000100060343200015008050

表7 混浮粗选正交试验结果

表8 混合浮选正交试验极差分析结果

Table 8 Range analysis results of orthogonal test in bulk rough floatation %

因素各水平下η的平均值水平1水平2水平3极 差较优水平A52.3752.9054.472.103B54.0952.4653.201.631C50.8654.0354.864.003D45.0255.6559.0814.073

由表7可看出,4号试验所取得的η最高,因素组合为A2B1C2D3。

由表8可看出,各因素的优化组合为A3B1C3D3,这与表7的结果不一致。经验证试验,A3B1C3D3组合所对应的η高于A2B1C2D3组合所对应的η。因此,混浮粗选的碳酸钠用量为2 000 g/t、氟硅酸钠为500 g/t、丁基黄药为80 g/t、2#油为50 g/t。

2.2 铜硫分离粗选试验

混合精矿铜硫分离粗选药剂用量条件试验采用3因素3水平正交试验表安排试验。试验的给矿为1粗3精铜硫开路混合浮选精矿。试验采用抑硫浮铜流程,因此,以铜回收率作为评价选别效果的依据。3因素分别是脱药剂活性炭(E)、硫抑制剂氧化钙(F)、铜矿物浮选捕收剂TB(G),各水平取值见表9,按正交表L9(33)进行正交试验,试验结果见表10,表10中数据的极差分析结果见表11。

表9 铜硫分离粗选条件试验各药剂用量及水平

Table 9 Reagent dosage and level tests for copper and sulphur rough separation g/t

水 平各因素取值EFG11000200002150030002032000400040

表10 铜硫分离粗选正交试验结果

表11 铜硫分离粗选正交试验极差分析结果

由表10可看出,7号试验所取得的铜回收率最高,达81.74%,因素组合为E3F1G3。

由表11可看出,各因素的优化组合为E2F1G3,这与表10的结果不一致。经验证试验,E2F1G3组合所对应的铜回收率高于E3F1G3组合。因此,铜硫分离粗选活性炭对混合精矿的用量为1 500 g/t,氧化钙为2 000 g/t,TB为40 g/t。

2.3 闭路试验

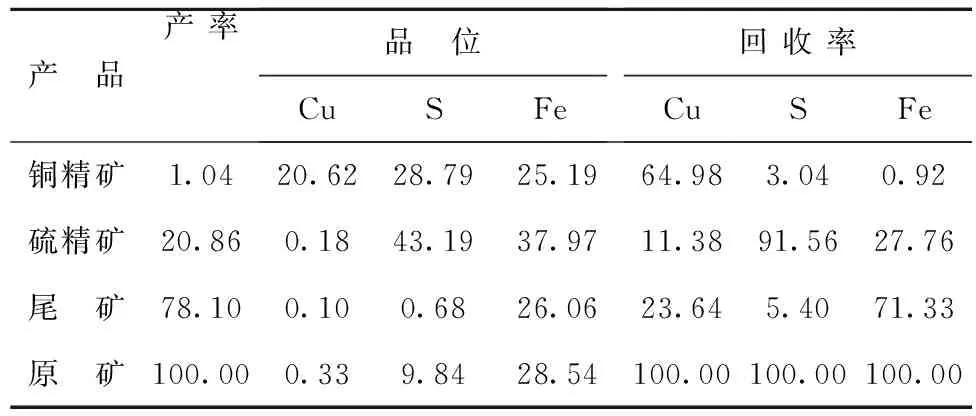

在条件试验和开路试验基础上,拟定了图1所示的闭路试验流程,试验结果见表12。

图1 闭路试验流程

产 品产率品 位CuSFe回收率CuSFe铜精矿1.0420.6228.7925.1964.983.040.92硫精矿20.860.1843.1937.9711.3891.5627.76尾 矿78.100.100.6826.0623.645.4071.33原 矿100.000.339.8428.54100.00100.00100.00

由表12可看出,该矿石在磨矿细度为-0.074 mm 占85%的情况下,采用1粗3精2扫铜硫混浮、1粗3精3扫铜硫分离、中矿顺序返回流程处理,可获得铜品位为20.62%、回收率为64.98%的铜精矿,硫品位为43.19%、回收率为91.56%的硫精矿,混浮尾矿铁品位为26.06%、含硫0.68%、铁回收率为71.33%。尾矿硫品位的大幅度下降为后续选铁创造了条件。

3 结 语

(1)豫西某铜铁矿石铜、硫、铁品位分别为0.33%、9.84%、28.54%,矿石中矿物成分复杂,有用矿物嵌布关系复杂、嵌布粒度粗细不均,且铜、铁矿物氧化程度较高;主要含铜矿物为黄铜矿,辉铜矿次之,黄铜矿嵌布粒度主要集中在0.4~0.05 mm;含硫矿物主要有黄铁矿、磁黄铁矿,嵌布粒度主要在1~0.1 mm;铁矿物主要有磁铁矿,褐铁矿、菱铁矿等次之,嵌布粒度主要在0.3~0.01 mm,因此,该矿石属较难分离、分选的高硫低铜铁矿石。

(2)在磨矿细度为-0.074 mm 占85%的情况下,采用1粗3精2扫铜硫混浮、1粗3精3扫铜硫分离、中矿顺序返回流程处理该矿石,可获得铜品位为20.62%、回收率为64.98%的铜精矿,硫品位为43.19%、回收率为91.56%的硫精矿,铜硫回收效果较好。

(3)铜硫混浮尾矿铁品位为26.06%、铁回收率为71.33%,硫含量降至0.68%,为后续选铁创造了较好的条件。

(4)由于该矿石铜硫分离较容易,因而铜硫混浮后再分离较优先浮选流程更短,药剂用量更少、药剂成本更低,且有利于降低铁精矿的硫含量。

[1] 许 时.矿石可选性研究[M].北京:冶金工业出版社,1989. Xu Shi.Ore Washability Study[M].Beijing:Metallurgical Industry Press,1989.

[2] 孙 放.某含铜硫磁铁矿石合理选矿工艺研究[J].金属矿山,2012(10):70-74. Sun Fang.Suitable dressing process of a magnetite ore with copper and sulfur[J].Metal Mine,2012(10):70-74.

[3]李文娟,宋永胜,王琴琴,等.含磁黄铁矿硫化铜矿石的电位调控浮选研究[J].稀有金属,2013(4):611-620. Li Wenjuan,Song Yongsheng,Wang Qinqin,et al.Potential control flotation of pyrrhotite-bearing copper sulfide ore[J].Chinese Journal of Rare Metals,2013(4):611-620.

[4] 肖军辉,樊珊萍,王 振,等.云南铜、锡、铁多金属尾矿综合利用试验研究[J].稀有金属,2013(6):984-992 Xiao Junhui,Fan Shanping,Wang Zhen,et al.Comprehensive utilization research on polymetallic tailings with copper,tin and iron in Yunnan[J].Chinese Journal of Rare Metals,2013(6):984-992.

[5] 穆国红.低品位铜矿选矿工艺研究[J].有色金属,2008(3):16-19. Mu Guohong.Study on the beneficiation technology of low grade sulfide copper ore[J].Nonferrous Metals,2008(3):16-19.

[6] 陆庆峰.龙桥铁矿低品位铜硫分离选矿试验研究[J].金属矿山,2007(11):71-73. Lu Qingfeng.Experimental research on separation of copper from sulfur of Longqiao low grade ore[J].Metal Mine,2007(11):71-73.

[7] 李文娟,宋永胜.磁黄铁矿的浮选电化学及抑制剂研究概况[J].矿冶,2008(3):10-14. Li Wenjuan,Song Yongsheng,et al.A review of pyrrhotite flotation electrochemistry and its depressant[J].Mining and Metallurgy,2008(3):10-14.

[8] 邱廷省,杨 云,赵冠飞.内蒙某磁黄铁矿型硫化铜矿选矿试验[J].金属矿山,2012(7):79-81. Qiu Tingsheng,Yang Yun,Zhao Guanfei.Beneficiation test on pyrrhotite type of copper sulphide ore from Inner Mongolia[J].Metal Mine,2012(7):79-81.

(责任编辑 罗主平)

Recovery of Copper and Sulphur from High-sulphur and Low-copper Iron Ore in Western Henan

Lu Liang1,2Ma Chi1,2Guo Zhenxu1,2Yue Tiebing1,2Li Wenjun1,2Liu Lei1,2

(1.Zhengzhou Institute of Multipurpose Utilization of Mineral Resources,Chinese Academy of Geological Scicences,Zhengzhou 450006,China;2.Key Laboratory of Polymetallic Ores Evaluation and Comprehensive Utilization,Ministry of Land and Resources,Zhengzhou 450006,China)

A high-sulfur low-copper iron ore from Western Henan Province contains 0.33% Cu,9.84% S and 28.54% Fe,respectively.It belongs to the polymetallic ore with complex mineral composition and embedded relationship,uneven disseminated particle,and a high oxidation degree of copper and iron.Beneficiation study was carried out for determining the development and utilization program.The results showed that at the grinding fineness of -0.074 mm 85%,copper concentrate containing 20.62% Cu with a recovery of 64.98% and the sulphur concentrate containing 43.19% S with a recovery of 91.56% were obtained respectively by the process of copper and sulphur bulk flotation of one-roughing,three-cleaning and two-scavenging,Cu-S separation of one-roughing,three-cleaning and three-scavenging,and middles back to the flow-sheet in turn.Good concentration indexes were gained.The tailings from the bulk flotation contained 26.06% Fe with Fe recovery of 71.33% and the sulphur content in tailings was reduced to 0.68%,which provides good preconditions for the recovery of iron minerals.

High-sulphur and low-copper iron ore,Chalcopyrite,Pyrite,Magnetite,Pyrrhotite,Copper and sulphur bulk flotation,Separation of copper and sulphur

2014-07-07

中国地质调查局地质调查工作项目(编号:12120113088600)。

吕 良(1978—),男,工程师。

文献标志码 A 文章编号 1001-1250(2014)-11-062-05