油田低产抽油井无级间开试验与效果评价

2014-08-07郭炜宋学军刘路孙守渊陈勇

郭炜 宋学军 刘路 孙守渊 陈勇

(1.玉门油田分公司老君庙油田作业区;2.玉门油田分公司钻采工程研究院;3.玉门油田分公司规划计划处)

老君庙油田开发于1939年,是玉门油田的前身,现有抽油机井1062口,开井759口,综合含水79.69%。近年来,随着油田进入中后期开采,地区储层能量下降,油井供液能力差,单井产液量逐步下降,动液面低于泵吸入口,部分抽油机井24 小时连续生产过程中存在出工不出力现象,导致抽油机空转和井下抽油泵空抽,从而缩短井下杆柱和地面设备的使用寿命。经过现场测试,老君庙油田抽油机井平均系统效率仅为11.3%,距离行业标准有很大差距。为充分发掘抽油机井节能潜力,老君庙油田于2013年6月开始利用现有抽油机井变频测控器内置定时间开功能,开展了14 口油井无级间开试验。通过改革油井工作制度,应用专利关键技术,不仅提高了泵效、减小了机械磨损,提高了能效、减少了电力消耗,而且降低了员工劳动强度,提高了油田生产管理水平,取得了良好的试验成果及效益。

1 试验井的选择

抽油机井无级间开采用现有变频测控器内置定时间开功能,以及数字化远程监控技术,并与“能耗最低机采系统设计方法”相结合,在不影响产量的前提下,通过数据采集分析,优化抽油机系统运行状态,准确执行合理的间开制度,有效地提高机采系统效率。无级间开试验井的选择需满足以下5个要求:

◇产液量低(试验选取日产液量小于2 m3的油井);

◇油井出砂不严重、井下管杆泵正常;

◇具备单井量油条件;

◇地面有变频测控器;

◇应用“能耗最低机采系统设计方法”专利技术,并且现场设备能满足能耗最低的设计要求。

2 关键技术

试验依托关键技术主要包括有杆泵抽油机井输入功率计算理论、能耗最低机采系统设计方法、抽油机井节能潜力评价技术、带自动间抽和调整冲速的低功耗抽油机变频器技术4个部分。

1)有杆泵抽油系统输入功率计算理论。该理论系统地分析抽油机井采油过程中的各种能耗,重新划分输入功率的构成,找出影响各部分功率的油井动、静态因素,创建各部分功率的具体计算公式,在理论上全面系统地揭示了有杆泵抽油系统能量消耗规律。

2)能耗最低机采系统设计方法。该方法以产量为目标、以能耗最低为准则设计机采系统,突破了传统上以产量为目标、以悬点载荷最轻为准则进行机采系统设计的理念,所设计的系统载荷略有增加、杆速大幅度降低,因而机采能耗大幅度降低、检泵周期大幅度延长。

3)抽油机井节能潜力评价技术。该技术基于机采系统效率实现率评价概念,明确了油井在现有技术、设备及油藏条件下的节能潜力,为规模实施机采系统优化设计技术及节能管理提供了监督考核依据和节能降耗工作方向。

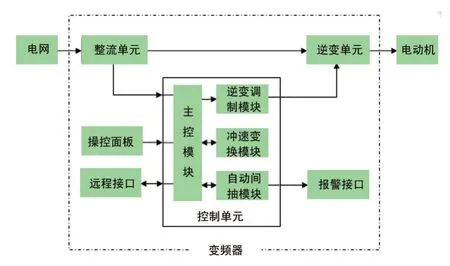

4)带自动间抽和调整冲速的低功耗抽油机变频器技术。该技术采用一种带自动间抽和直接冲速控制的低功耗抽油机变频器,变频器由操控面板、控制单元、整流单元、逆变单元和远程接口及报警接口组成,见图1。

图1 抽油机井无级间开系统原理框图

自动间抽功能由控制单元中的自动间抽模块完成,通过操控面板设定间抽的启动定时常数和停止定时常数以及间抽使能常数。当启动定时常数、停止定时常数和使能常数都设定后,自动间抽模块开始“启动计时”工作,“启动定时”结束后,自动间抽模块通过主控模块自动停止变频器输出,并开始“停止计时”工作,“停止定时”结束前1 min报警接口输出语音报警信号,外接扬声器语音报警,“停止定时”完成后,解除语音报警,自动间抽模块通过主控模块自动启动变频器输出,开始下一个间抽循环。具体做法是:根据油井的产液量、含水率、动液面、原油物性等综合因素,结合“能耗最低机采系统设计方法”和油井现场设备确定其无级间开时间。一般设定的最小间歇时间为6 min/次,通过变频测控器设定该井起抽6 min,停井12 min,即某井每天需开井8 h,停井16 h 间开工作制度。通过这样的短间歇间开工作制度,一方面满足产液要求,另一方面大大降低抽油机能耗,同时有利于降低设备的磨损。

3 试验运行过程

首先选取满足产液量低、井下出砂不严重、泵不漏、管不漏、地面具备单井量油条件和变频测控器的14 口井,应用“能耗最低机采系统设计方法”专利技术,在变频条件下,地面冲速调至最低的情况下,功图仍然显示充满系数低、供液不足,在此基础上,对这14口井实施间开工作制度。

3.1 测试液面

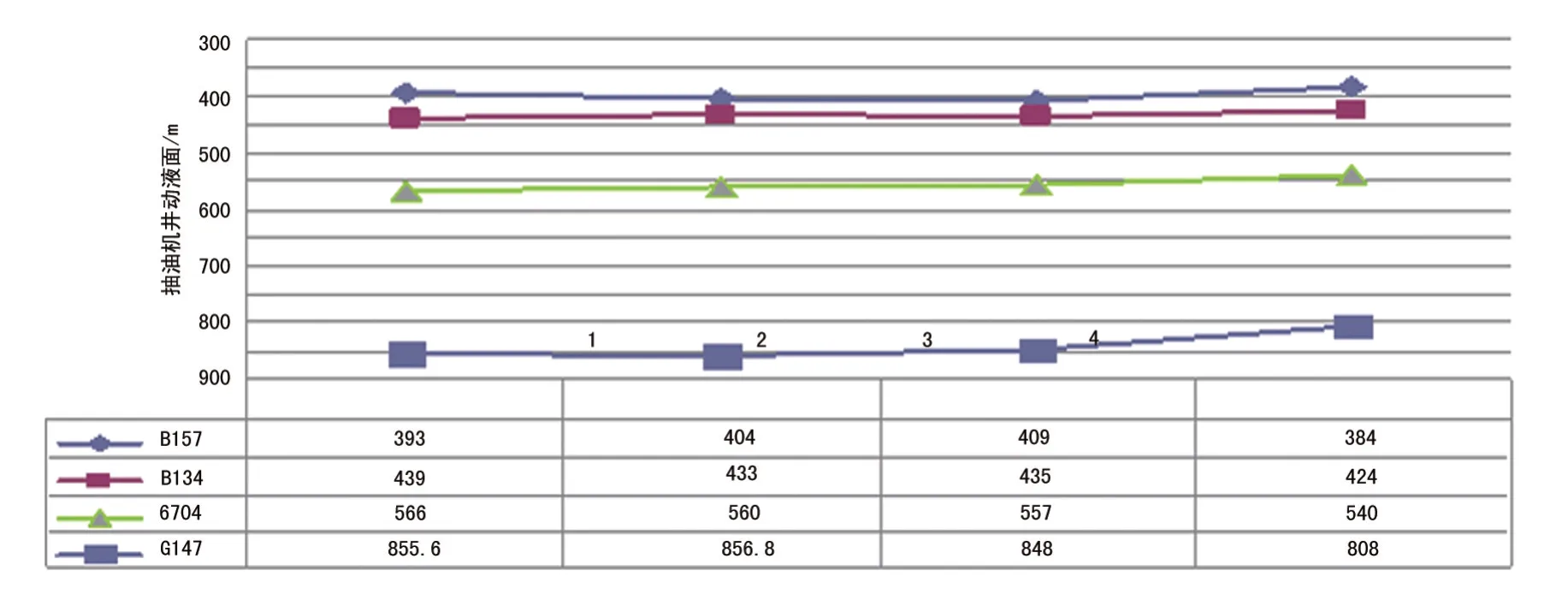

每隔2 h 对正常起抽的油井测一次液面,连续测试8 h,绘出液面变化曲线;同时每隔2 h对停抽的油井测一次液面,连续测试8 h,绘出液面恢复曲线。通过对4口井的监测,结果发现产液量较高井液面恢复明显,产液量较低的井液面恢复平缓,若按常规的间开方法,这些井需停井8 h 以上,这会造成冬季管线冷凝,且有细粉砂沉淀导致井卡的可能。试验结果表明:通过无级间开,能有效解决冬季管线冷凝和砂卡的问题,而且无级间开的抽油机井液面经过短暂间歇后有所恢复,恢复曲线见图2。

3.2 测试示功图

对正常起抽的油井进行示功图测试,查看其充满系数,通过其充满系数制定合理的开停井时间。通过对间开井的功图跟踪,结果发现充满系数越低的井,停井时间越长。由于不同油井能够达到的泵效不一样,很难找到最佳开停井时间,只能凭示功图和经验判断。试验结果表明:这些低产井通过无级间开,根据功图观察,供液能力跟以前比有所改善。

图2 间开井液面恢复曲线

图3 功率因数比对图

3.3 通过变频测控器设定无级间开时间

不同油井产液量、含水率、动液面、原油物性各不同,油井能够达到的泵效是不一样的,结合“能耗最低机采系统设计方法”专利技术能够计算出不同油井能够达到的泵效,以此来确定每天的开停井时间,通过变频测控器设定开井和停井时间,一般按最小间歇时间为6 min/次,最大24 min/次执行。

3.4 单井液量计量装置进行量油

为了充分核实无级间开措施前后油井产液量变化情况,在间开试验期间通过单井单罐量油和单井液量计量装置两种量油方式,每天进行产液量连续跟踪,从跟踪结果看,间开井与之前的产量相比保持稳定。

4 效果评价

2013年12月至2014年4月,玉门油田节能监测站对老君庙油田实施14 口抽油机井无级间开试验效果进行了跟踪测试评价。

实施无级间开14 口井,其中具备评价对比条件的有12口井,其余2口井因进集输系统无法单量油井产液量。间开试验井冬季运行平稳,未出现井卡、管堵、管冻现象。测试期间设备运行正常,符合测试要求。从测试评价汇总结果看出:

图4 系统效率比对图

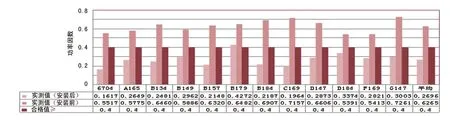

1)功率因数(限定值≥0.40)。12 台抽油机安装变频测控器前电动机功率因数平均值为0.269 6,安装后提高到0.626 5,全部达到了行业标准限定值,合格率为100%,安装前后对比见图3。

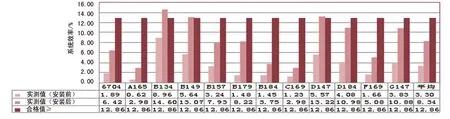

2)系统效率(限定值≥12.86%)。12台抽油机井,间开试验前平均系统效率为3.30%,试验后提高到8.34%。其中达到行业标准限定值的3 台,平均系统效率提高了60.43%,见图4。

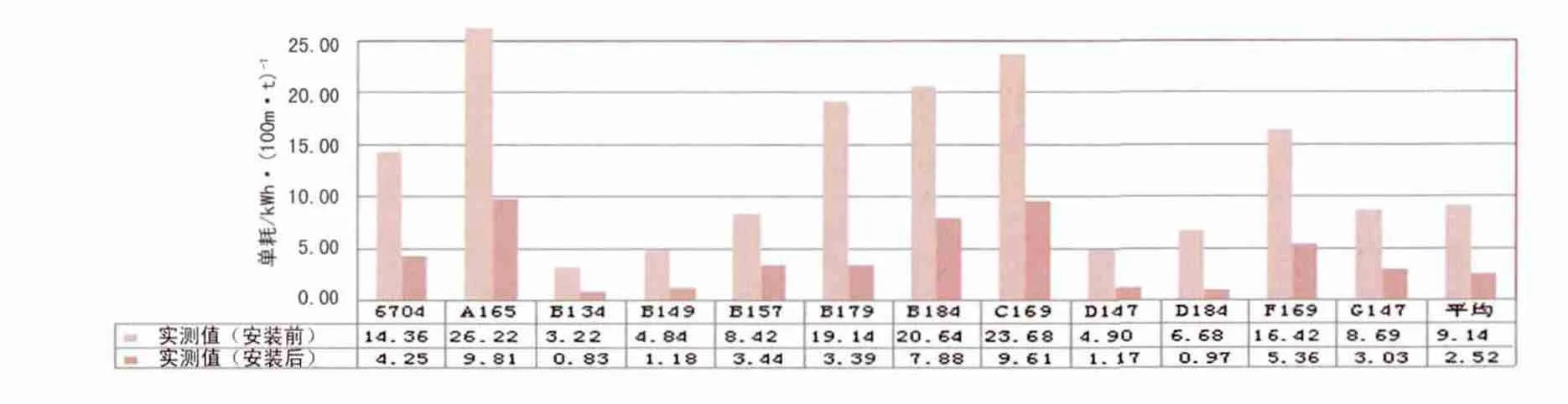

3)单耗(吨液百米有功耗电量)。间开试验前,12台抽油机井平均单耗值为9.14 kWh/(100 m·t),试验后下降为2.52 kWh/(100m·t) ,下降幅度为72.43%,见图5。

4)泵效有了较大的提高。从12 口井抽油泵的充满程度比对看,抽油泵的充满程度较试验前有了大幅度的提升,泵效由试验前的9.39%提高到的42.14%,泵的工作效率有了较大的提高。

5)单井输入功率、无功损耗下降,节电率较为显著。从测试数据看,在产液量基本不变的情况下(试验前平均单井产液量为0.90 m3/d,试验后平均单井产液量为0.88 m3/d),12 口井的平均冲速由原来的5.26 min-1下降为2.68 min-1,抽油机井的平均输入功率由原来的2.17 kW下降为1.41 kW,下降幅度为35.02%;平均功率因数由原来0.269 6 提高到0.626 5,功率因数完全达到了《SY/T 6275—2007 油田生产系统节能监测规范》标准的要求。平均有功节电率69.95%,平均无功节电率79.26%,平均综合节电率70.19%,日节电量为37.64 kWh。

图5 吨液百米单耗比对图

6)抽油机冲速降低及油井开井时间的减少,降低了设备的磨损。由于抽油机地面冲速的下降及油井开井时间的减少(平均开井时间由原来的每天24 h,下降到目前的10 h),慢冲速抽汲及油井开井时间的减少,降低了抽油机及井下杆柱的磨损,减缓了杆、管、泵的磨损和疲劳速率,有利于延长油井的检泵周期,又延长其使用寿命,同时提高了泵的工作效率。

5 效益分析

5.1 投资情况

构成机采系统的参数有生产参数、地质参数、物性参数和设备参数4 类。前3 类与设计相关,但与成本无直接关系,只有所设计的设备参数与成本直接相关。构成机采系统的设备参数包括:杆、管、泵、冲程、冲速。老君庙油田12 口抽油机井无级间开试验的投资费用如下:

◇杆、管、泵:地面调参井井下杆管泵没有变化,检泵井所用杆管长度有轻微调整,但总体无需增加投入;

◇冲程:本次优化及地面改造按抽油机不调冲程进行,故无需增加费用;

◇冲速:为实现“能耗最低机采系统设计方法”设计的冲速,以及实现无级间开工作制度配备12台变频测控器,增加变频测控器的费用为48万元;

◇技术服务费:抽油机井机采系统效率测试与变频测控器安装维护等技术服务费用为55.8万元。

5.2 经济效益预测

1)降低能耗成本。12 井加装变频测控器,实施能耗最低机采系统参数优化,并实施间开,年节电15.79×104kWh,每度电按0.55 元计,年节约电费8.68万元。

2)降低检泵作业成本。由于能耗是机械磨损的动力,机采能耗的下降,机械磨损必然减少,能耗下降,油井检泵周期相应延长,检泵作业费则相应降低。大量实践表明,检泵周期的延长率与节电率是对应的。根据测试结果,间开试验井12 口平均单井有功节电率可达到69.95%,平均检泵周期将相应地延长约0.699 5 倍,若平均单井每次检泵作业费用按30 000 元计,试验前平均检泵周期约500天,试验后平均单井年检泵作业费用将节约9013元,12口抽油机井预计每年可节约检泵作业费用共计10.82万元。

两项成本合计,平均每年可节约19.5万元。投资回收期2.86年(变频测控器和技术服务费为一次性投入4.65 万元)。除上述节电直接经济效益及节约检泵作业费用外,因减少作业占井时间而增产原油的经济效益未计。

5.3 社会效益预测

抽油机井实施无级间开,最大程度挖潜油井节能潜力,达到节能降耗目的,降低了员工劳动强度,提高了低产井的机采系统效率和泵效,降低了产液单耗,可减少机械磨损,延长油井设备使用寿命。如按1 kWh电消耗0.334 kg标煤,产生0.98 kg二氧化碳当量的温室气体计算,12口井实施间开,每年节约用煤52.74 t,减少二氧化碳的温室气体排放154.74 t。

6 结论

老君庙油田利用变频测控器装置进行抽油机井无级间开试验,可根据油井的供液能力,在产液量基本保持稳定的情况下,合理地设计抽汲参数组合及开井时间,降低电动机的输入功率,有效避免设备做无用功,能够取得较好的节能效果及经济效益。下一步,油田将对产液量小于2 m3/d的油井进行推广,并对产液量大于2 m3/d的油井实施间开试验,扩大该技术的应用。