热泵技术在稠油热采中的应用

2014-08-13马强于广刚孙凤萍

马强 于广刚 孙凤萍

(1.辽河油田公司质量节能管理部;2.辽河油田公司钻采工艺研究院)

辽河油田稠油和高凝油的产量约占总产量的70%以上,稠油和高凝油的开采都是采用热采的方式,因此生产过程中产生大量的含油污水,这些含油污水的温度往往比较高,蕴含大量的能量。同时,稠油和高凝油在开采、储运过程中要求的生产操作温度较高,需要燃用大量的燃料油或气对其进行加热以满足生产及操作温度的要求。能否将含油污水中的热量加以提取,将其应用于稠油和高凝油的开采或储运过程,这样既有效利用了含油污水中的热能,避免能量的浪费,又节约了大量的燃料油或气,具有重要的节能意义。

通过热泵技术将含油污水中的低品位热能,转化为高品位热能使含油污水中的热能实现二次利用,既节省了大量的宝贵的油气资源,又解决了高温污水处理难度大的问题。

1 热泵技术

热泵,就是利用热力学第二定律把低品位能量传递到高品位能量的设备系统,它是以花费一部分高质能为代价,有效地利用了低品位能量。热泵也就是像泵一样,可以把不能直接利用的低位热能(如空气、土壤、水中所含的热能、太阳能、生活和生产废热等)转换为可以利用的高位热能,从而达到节省部分高位能(如煤、油、燃气、电能等)的目的[1]。

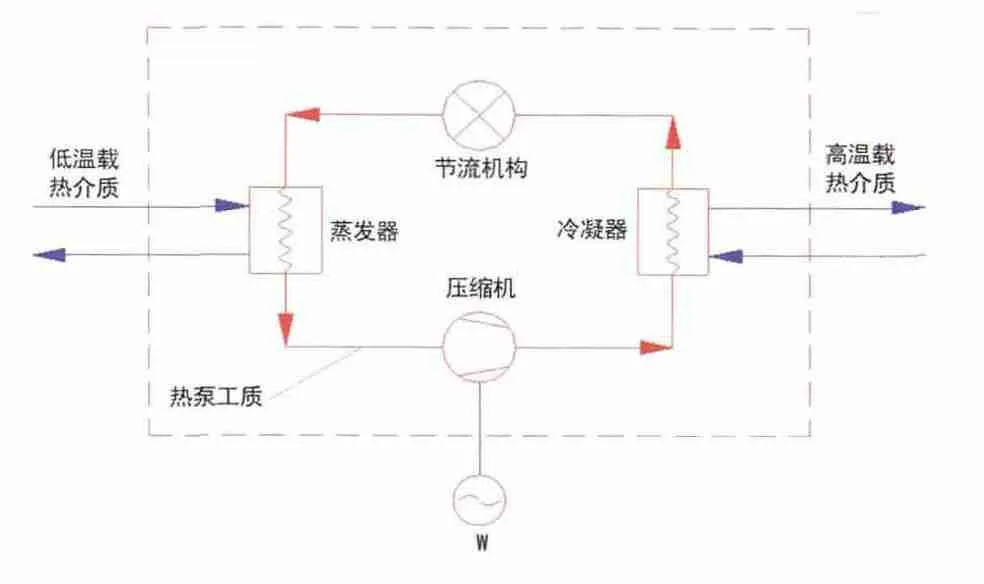

目前广泛应用的压缩式热泵装置,主要由蒸发器、压缩机、冷凝器和膨胀阀4部分组成,通过让工质不断完成蒸发(吸取热量)→压缩→冷凝(放出热量)→节流→再蒸发的热力循环过程,从而实现了能量的转移(图1)。压缩式热泵机组根据最高加热温度分为常温热泵机组(55 ℃以下)、中温热泵机组(55~75 ℃)、高温热泵机组(75 ℃以上)。热泵机组最高加热温度主要取决于其使用的制冷工质的饱和压力情况。

图1 热泵机组原理图

2 工程实例

辽河油田曙五联合站位于曙光采油厂,主要承担曙光采油厂采油三区、五区、七区开采的油水混合物(进站液)加热分离任务,每天处理进站液量16 000 m3(SAGD全部进站后达到18 305 m3)。曙五联现共有2300 kW 加热炉12 台,全部满负荷运行。作业区来油采用分区脱水,脱水流程为:预脱、加破乳剂、一次加热、一次沉降脱水、缓冲、二次加热、二次沉降脱水,各区脱水后合格原油分别计量再混合外输。

其中采油三区进站总液量3911 m3/d,预脱后准备一次加热的进站液量(53 ℃)2355 m3/d,含水率为85%,预脱后采用2 台2300 kW 加热炉进行一次加热,要求加热温度为85 ℃,热负荷为3406 kW,见表1。

表1 采油三区处理的进站液情况

曙五联合站每天污水量总计10 693 m3,污水温度为71~73 ℃。所有污水分别外输到曙一区和华油污水处理厂处理,外输压力平均为1.1 MPa,见表2。

表2 曙五联合站含油污水水质情况

针对曙五联合站污水系统改造,通过热泵机组从污水(10 693 m3/d,温度为71 ℃)中提取3406 kW的热量,将采油三区(2355 m3/d,53 ℃)预脱后进站液加热到85 ℃,完成预脱后进站液的一次加热。

首先利用污水的高温特点,先将预脱后进站液预热,再采用压缩式热泵机组为预脱后进站液加热。工艺流程由以下4部分组成:

1)采油三区预脱后进站液(53 ℃、2355 m3/d)进入油水混合物-污水换热器与污水(71 ℃、149 m3/h)换热,预脱后进站液温度升至66 ℃,获取热量1384 kW,完成预热;污水温度降至63 ℃,排入联合站内原有外输系统。

2)另有污水(71 ℃、194 m3/h)经过污水-软化水换热器与软化水换热,释放热量1800 kW后,温度降为63 ℃,排入联合站内原有外输系统。

3)66 ℃的软化水进入热泵机组的蒸发器侧放热,在冷凝器侧80 ℃循环软化水通过热泵机组做功后,温度升至90 ℃。

4)经过预热的66 ℃预脱后进站液进入油水混合物-软化水换热器与90 ℃循环软化水换热,软化水温度降为80 ℃,释放热量2022 kW,进站液温度提升为85 ℃,这样就完成了预脱后进站液的一次加热。

通过换热和热泵提升,预脱后进站液最终获得3406 kW热量,进站液加热工艺流程见图2。

图2 进站液加热工艺流程图

3 结语

曙五联合站采油三区进站液在预脱后,采用热泵机组提取污水中的热量进行加热,代替原来2台2300 kW加热炉加热,预计每天可节省燃料油10 t。目前,辽河油田稠油区块上有31 个联合站,主要分布在曙光采油厂、欢喜岭采油厂、锦州采油厂、高升采油厂、特种油开发公司、冷家油田和金马油田。将热泵技术应用于联合站生产,将取得良好的经济和社会效益。

[1]马最良,吕悦.地源热泵系统设计及应用[M].北京:机械工业出版社,2006:15-20.