转油站能耗评价及节能措施研究

2014-08-13孙立波大庆油田有限责任公司第六采油厂

孙立波(大庆油田有限责任公司第六采油厂)

喇嘛甸油田自1973年投入开发,经历了40年的开发建设历程,先后经历了自喷开采、层系调整、全面转抽、注采系统调整、二次加密调整、主力油层聚合物驱和二类油层聚合物驱等7 个开发阶段。

截至2013年底,喇嘛甸油田集输系统共有联合站7座、转油(放水)站47座。油气集输系统分离转液能力46.9×104m3/d,运行负荷率76.6%,游离水脱除能力29.9×104m3/d,运行负荷率73.9%,电脱水能力3.4×104t/d,运行负荷率48.8%。2013年,集输系统耗电0.89×108kWh,占地面系统耗电的11.19%,输液单耗为1.04 kWh/t,低于公司1.5 kWh/t的技术管理指标。从能耗情况来看,集输系统能耗主要是转油站和脱水站,转油站能耗占集输系统能耗的91.3%,脱水系统能耗占集输系统能耗的8.7%。喇XXX转油站目前吨液耗电为1.01 kWh,吨液耗气为0.62 m3,吨液综合能耗为0.87 kg,按照基层站队节能考核指标,该站能耗状况不达标。

1 能耗评价与潜力评估

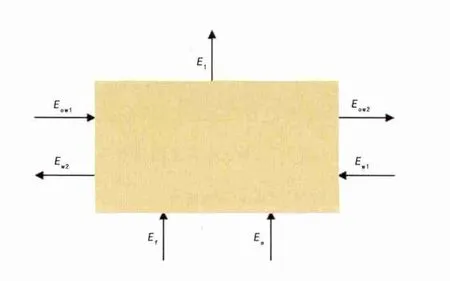

根据能量守衡与转换定律,输入能量=输出能量—体系内能量的变化。转油站评价采用黑箱分析模型[1](图1)评估转油站的整体节能潜力。

图1 转油站能量平衡黑箱分析模型

喇XXX 转油站投产于1982年,管辖6 座计量间,61口油井(抽油机井42口,螺杆泵井15口,电泵井4口)。目前该站处理能力13 500 m3/d,外输液量为4500 m3/d,掺水量1025 m3/d(按单井掺水量0.7 m3/h计),实际处理液量为5525 m3/d,处理负荷率40.9%,单台检修时负荷率81.8%。目前转油站工艺流程:计量间来液进入分离缓冲游离水脱除器,分离后的含水油计量后经外输泵外输至喇XXX联合站,含油污水经掺水泵、热洗泵输至计量间。根据喇XXX 转油站外输系统、掺水系统、热洗系统运行压力及温度,结合转油站能耗数据,运用黑箱分析模型对该站用能情况进行计算分析,见表1。

通过计算得出,喇XXX 转油站电能利用率为34%,热能利用率为63.4%,站效为64.2%。根据喇XXX 转油站能耗分析结果,通过对嗝XXX 转油站实施综合节能改造,预测该站电能利用率可达到45%,热能利用率达到80%,预计年节电34.24×104kWh,年节气21.96×104m3。转油站能量分布见表1。

2 存在问题及节能对策

1)外输工艺流程存在节流损失。转油站外输工艺流程:计量间来液阀组→分离缓冲游离水脱除器→外输泵→调节阀→流量计→联合站。转油站站内外输流程长,站内压力损失为0.1 MPa。外输泵应用变频技术后,能够自动控制缓冲罐液位,保证平稳外输。分离缓冲游离水脱除器调节阀的存在增加了外输能耗。

表1 喇XXX转油站能量状况统计

2)机泵运行效率低。转油站1#外输泵泵体腐蚀严重,泵内表面粗糙,流动阻力大;泵内部件老化,平衡盘、导翼、口环经常发生故障,多次进行维修,效率仍不达标。目前1#外输泵运行效率为53.5%,低于节能标准12.8 个百分点。1#掺水泵运行负荷率为63%,机泵排量与液量匹配不合理,偏离高效区运行,能耗升高。1#掺水泵运行效率为50.1%,低于节能标准10.76个百分点。评价数据见表2。

表2 机泵效率评价数据

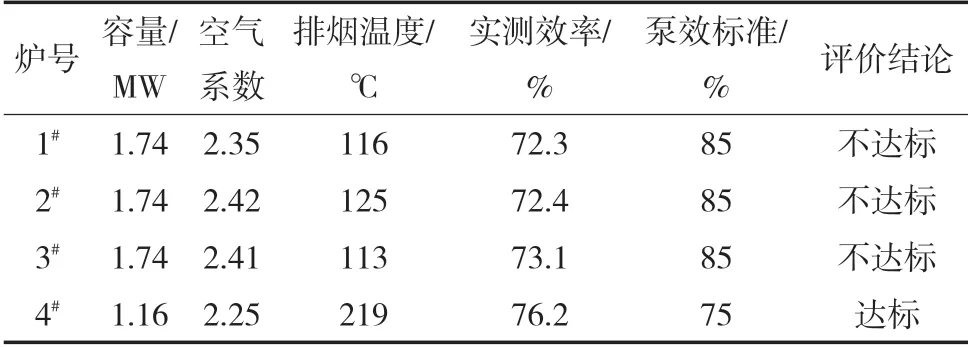

3)加热炉运行能耗高。根据加热炉热负荷计算公式:Q=[G×C(T2-T1)/10]×(1.16/100),将掺水温度由35 ℃提升至50 ℃所需掺水负荷为1.22 MW,掺水加热炉运行负荷为23.4%,加热炉运行负荷低。加热炉评价数据见表3。

4)配电系统存在高能耗设施。转油站使用S7—500 型变压器,该设备已经列入国家淘汰设备目录。1#、2#变压器负载率分别为19%、28%,两台变压器负载率都比较低,偏离变压器经济运行区间。站内使用普通照明灯具,能耗高。

表3 喇XXX转油站加热炉效率评价

根据该转油站实际情况,结合未来开发预测,确定该站处理规模,制定了喇XXX 转油站综合节能措施:

1)取消外输加热炉、游离水脱除器调节阀,外输油不加热、不调节,直接计量外输。

2)新建2 台1.5 MW 二合一加热炉,配套节能监测设施。4台加热炉应用节能涂料。

3)新建1台外输泵,排量为155 m3/h,扬程为120 m。

4)更换1#掺水泵,排量为80 m3/h,应用伺服控制调速技术。

5)更换2台S11变压器,替代高能耗变压器。

7)泵房内、值班室、场区应用LED灯具。

8)完善计量仪表,安装热洗、掺水流量计。

通过对喇XXX 转油站工艺进行简化,合理匹配机泵、加热炉、变压器、照明等设备的各项参数,能够降低转油站系统运行能耗。

3 结论

1)通过开展转油站能耗评价及挖潜技术研究,对转油站整体用能情况进行评价,掌握了转油站电能利用率、热能利用率、系统效率,确定转油站能耗水平。

2)通过对转油站能耗节点进行分析,确定了挖潜措施,通过对各系统耗能点进行优化控制,合理匹配机泵、加热炉等能耗设备,淘汰高能耗设备,降低了系统能耗。

[1]龙凤乐,杨肖曦,李松岩.油气集输系统能量分析[J].油气储运,2005,24(12):58-60.