一种提高FDM三维打印系统成型效率的算法❋

2014-08-07巢海远

巢海远,刘 景,童 晶,张 霞

(河海大学物联网工程学院,常州213022)

一种提高FDM三维打印系统成型效率的算法❋

巢海远,刘 景,童 晶,张 霞

(河海大学物联网工程学院,常州213022)

目前,FDM三维打印系统制件加工时间比较长,成型效率较低。在权衡加工时间和加工精度的前提下,从切片层厚和层扫描速度控制的角度,提出了一种基于面积变化率的自适应切片层厚控制和基于周长变化率的自适应层扫描速度控制相结合的算法。首先通过二维轮廓面积变化情况计算每层切片数据的层厚值;然后用获得的层厚数据对模型进行切片,得到每层可打印的真实轮廓;最后计算每层二维多边形轮廓的周长,并根据周长的变化情况确定该层合适的扫描速度。实际打印测试结果表明,该算法可以有效降低打印时间,提高成型效率,验证了算法的有效性。

三维打印;切片层厚;扫描速度;成型效率

1 引 言

FDM(Fused Deposition Modeling)三维打印技术源于快速成形技术(Rapid Prototyping),采用离散/堆积原理[1],在计算机控制下将三维模型直接制造成三维实体。其基本原理是加热喷头在计算机控制下,将热塑性聚合物材料加热熔化,使其在熔融状态下从喷嘴挤出,靠高温挤出丝材的自粘结性逐层堆积成型。整个制造过程中喷头会根据零件的界面轮廓信息,作X—Y平面运动和Z方向的运动,快速冷却后形成界面轮廓。一层成型完成后,喷头沿Z方向上升一个层厚高度,用同样的方法制造下一层面并与前一个层面熔结在一起,如此循环,直至完成整个模型实体的制造。

切片模块是软件控制系统的核心,切片生成的文件直接影响加工零件的规模、精度和复杂程度,最终影响加工成型的效率[2-3]。对加工成型时间有重要影响的因素主要有切片层厚控制和打印扫描速度控制。目前,商业化广泛应用的FDM成型系统大都采用定层厚切片控制,在扫描速度控制方面,有的打印系统可以在打印过程中实时的人工调节,有的则采用切片软件设定的扫描速度。因此,加工成型比较耗时,例如十几厘米高的模型,利用Makerbot公司的Replicator 2三维打印机,在高精度模式下,经测试需要近十小时的打印时间,这已经成为三维打印大规模应用的一个瓶颈问题。

针对以上问题,提出了一种基于面积变化率的自适应层厚控制和基于周长变化率的自适应层扫描速度控制相结合的算法,降低了加工时间,提高了成型效率。

2 基于面积变化率的自适应层厚

2.1 定层厚切片和自适应层厚切片对成型效率的影响

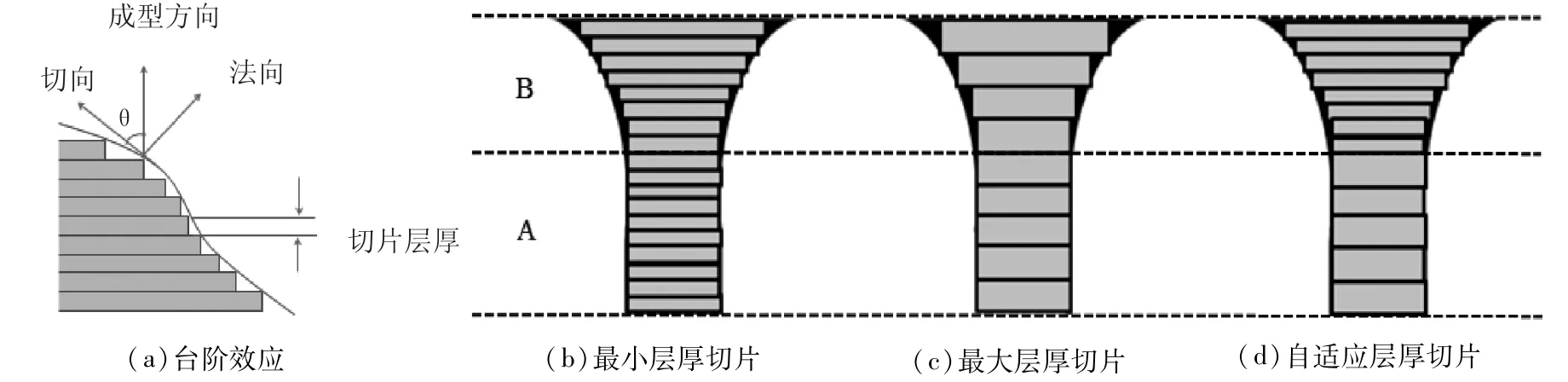

切片层厚的控制技术主要分为:定层厚切片和自适应层厚切片[4-6]。其中,定层厚切片存在加工时间和表面质量难以协调的问题且台阶效应明显,如图1(a)所示。图1中某加工零件由A和B两部分组成,在定层厚切片条件下加工时两部分的层厚都相等,但因为B部分外表面曲率大,容易出现较明显的阶梯效应。为了降低阶梯效应,采用较小的切片层厚,如图1(b)所示,但这样使得A部分的层厚也减小,显然降低了加工效率。为提高加工效率,采用较大的切片层厚,则B部分会台阶效应明显,如图1(c)所示。自适应层厚切片权衡了加工时间和加工精度,如图1(d)所示,切片时A部分的层厚选择较大层厚,而B部分的层厚根据形状变化来调整大小。

自适应层厚是一种变层厚切片方法,根据制件的曲面特征信息调整合适的切片层厚进行切片。但是传统的自适应切片算法大多是基于模型表面曲率特征,计算量大,实施比较复杂,不易集成至开源的切片软件中[7-9]。目前,主流的商业化FDM成型系统所支持的切片软件,如Makeware、Slice3r、Cura等都没有自适应层厚切片的功能,而是在可打印范围内让用户输入指定的层厚值,即按定层厚切片。所以用户在成型精度和成型效率之间很难权衡,为了保证成型精度,往往选用在允许范围内的最小层厚进行打印,打印过程十分耗时。

图1 定层厚与自适应层厚切片效果示意图

2.2 基于面积变化率的层厚计算

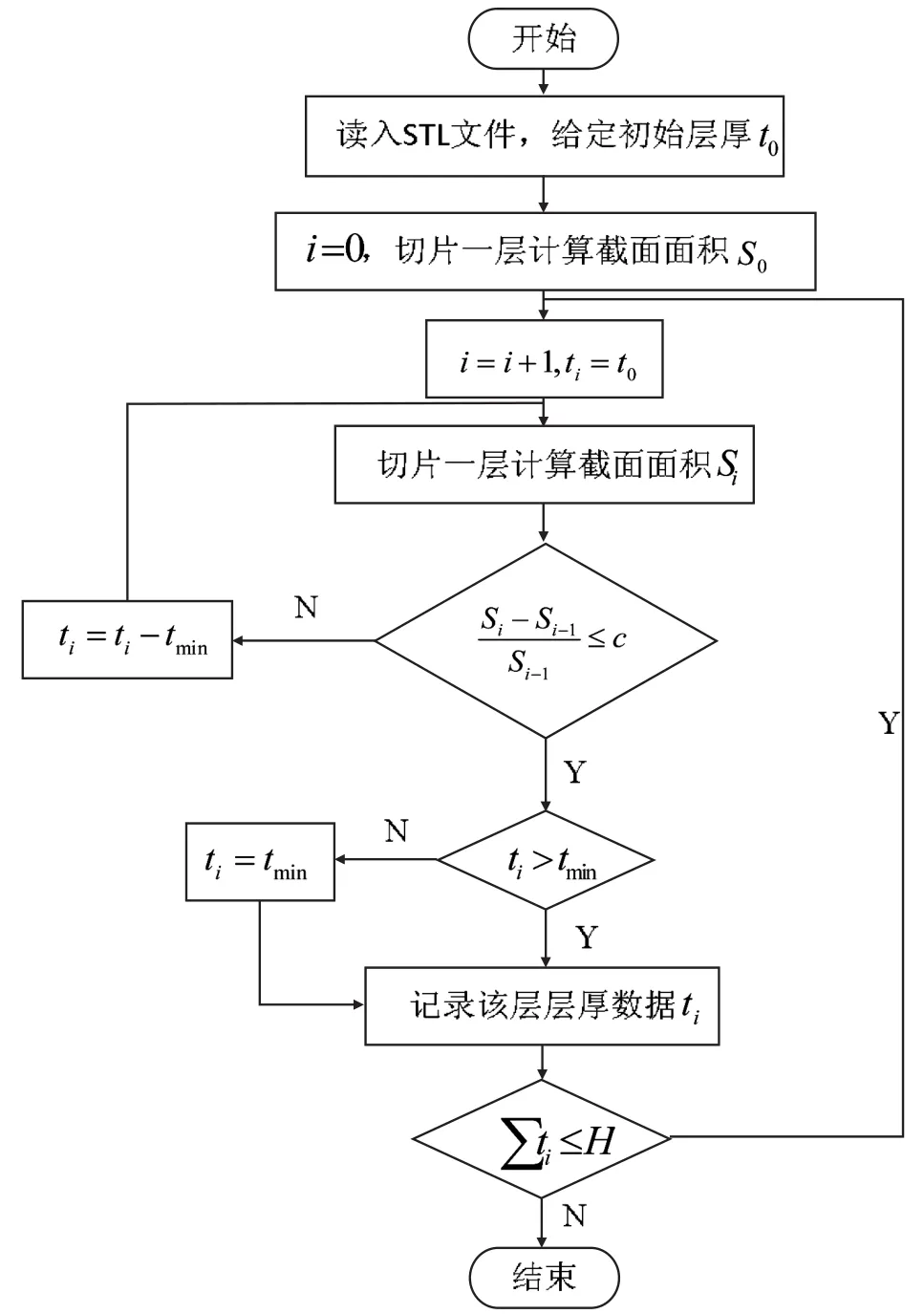

为减少因形状变化而造成的误差,减小台阶效应,同时提高加工过程中的效率,提出基于截面面积变化率的自适应层厚控制。自适应层厚控制的原则是根据制件表面形状的变化确定切片层厚,变化较缓的部分其层片厚度大,变化较快的部分层片厚度小。根据以上原则,基于面积变化率的自适应层厚是通过计算相邻两层面面积的变化率实现的,即计算出当前层面的面积和上一层面的面积,得到面积变化率,如果面积变化率不大于给定阈值,则满足条件,得到当前层合适的切片层厚,否则为不满足条件,继续计算得到合适的层厚。其流程如图2所示。

算法步骤为:

Step1:读入STL文件,i=0,给定初始切片层厚t0,切片一层计算该层的二维截面面积S0;

Step2:递增一个初始层厚ti=t0,同时计数器i=i+1,计算截面面积Si;

Step4:判断是否ti≥tmin,若成立,则记录该层切片层厚数据ti,转Step5;否则ti=tmin并记录该层切片ti层厚数据,转Step5;

Step5:判断是否∑ti≤H,其中H为STL模型的高度,若成立,则转Step2;否则,算法结束。

其中二维截面面积的计算方法为三角形分割法,是将二维多边形切片轮廓分割成三角形,这些三角形的面积总和即是层面截面面积,三角形分割法得到的截面面积是比较精确的。

3 基于周长变化率的层扫描速度

3.1 扫描速度对成型效率影响

扫描速度指的是喷头随喷嘴运动的速度,每层的成型时间与该层的扫描速度及该层轮廓形状的复杂度有关。若层面轮廓形状简单,填充速度快,则该层成型的时间就短;反之,时间就长[10]。在加工一些截面很小的层面时,若一层的成形时间太短,会导致前一层还来不及固化成形,下一层就接着堆积,将引起坍塌和拉丝现象。因此可以采用较慢的扫描速度,以增加层面成型时间。在加工一些截面很大的层面时,若一层的成形时间太长,会导致前一层截面已完全冷却凝固后才开始堆积后一层,从而导致层间粘接不牢固现象,出现成型件的开裂倾向。因此可以采用较快的扫描速度,从而减少层面成型时间。在实际打印时,控制好每层的成型时间,才能获得较高精度的制件。

图2 基于面积变化率的层厚计算

在提高加工效率的前提下,为了得到较高精度的成型件,扫描速度还需要与挤出速度(丝材挤出喷嘴的速度)相协调。一般来说扫描速度增大,挤出速度也相应增大;扫描速度减小,挤出速度也应相应减小。扫描速度比挤出速度过快,则材料填充不足,会有“拉丝”、“断丝”情况产生,甚至有时会出现表面空缺现象,难以成型。相反,扫描速度比挤出速度过慢,熔丝堆积在喷头上,使成型面材料分布不均匀,表面会有疙瘩,同时引起喷嘴“碳化”,“粘附”现象,阻碍下一步的加工并影响最终成型件质量。因此,在实际打印过程中,扫描速度和挤出速度相互影响,且存在一个合理的匹配范围,二者比值必须在此范围内才会得到较高的制件精度。扫描速度与挤出速度匹配的合理范围满足[11]:

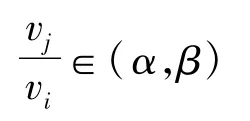

式中vj为挤出速度,vi为扫描速度,α为成型时出现断丝现象的临界值,β为出现粘附现象的临界值。

3.2 基于周长变化率的自适应层扫描速度计算

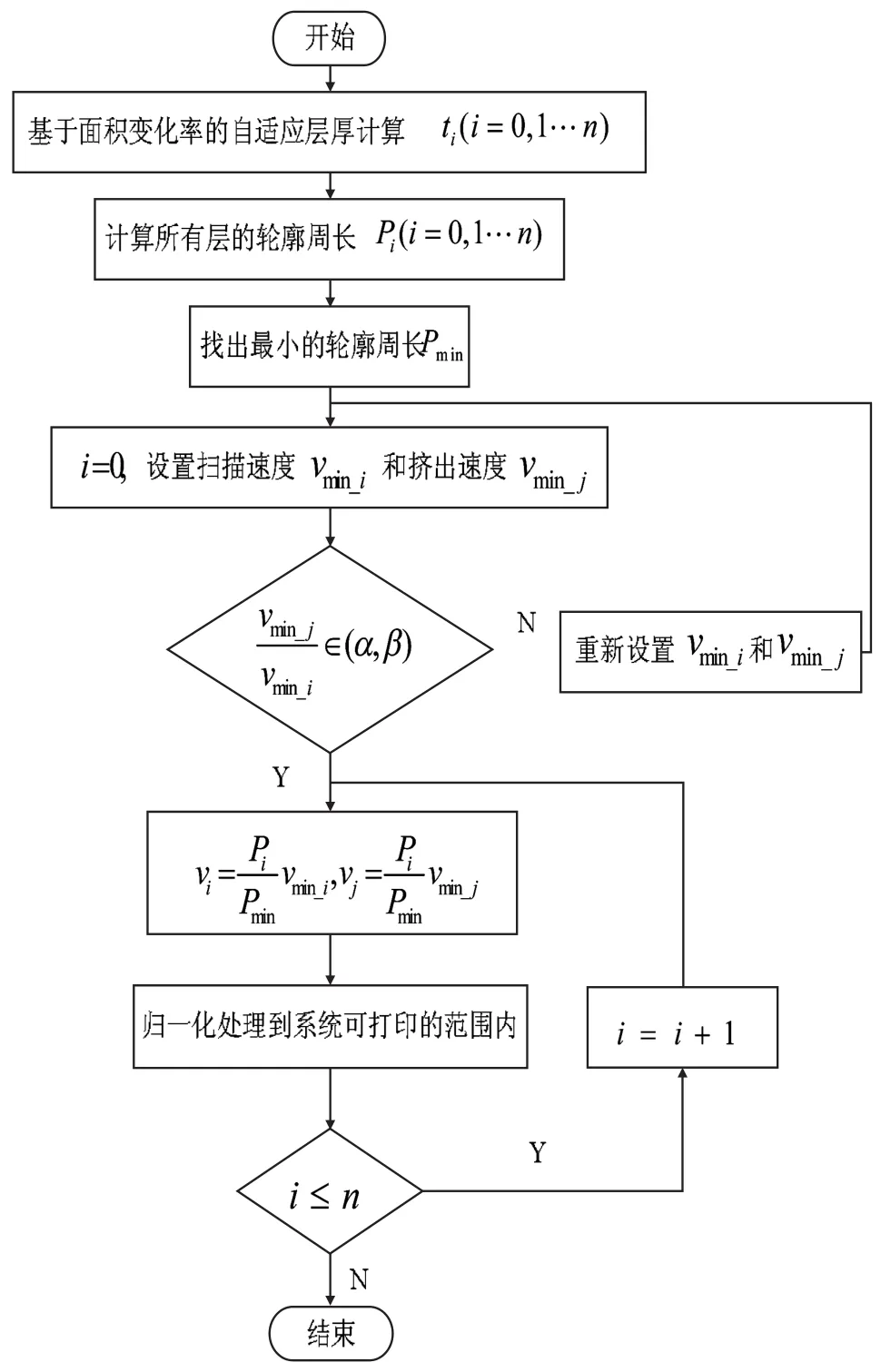

为减少每层轮廓不必要的加工时间,提高加工过程中的效率,提出根据周长变化控制的自适应层扫描速度控制。自适应层扫描速度控制的原则是根据切片截面轮廓周长的大小确定层扫描速度,轮廓周长大的层扫描速度大,轮廓周长小的层扫描速度小。基于这一原则,周长变化率的自适应层扫描速度是通过计算一层轮廓周长与最小轮廓周长的比率来确定一层的扫描速度。首先根据基于截面面积变化率的自适应层厚算法计算得到所有的层厚值,以此层厚数据对输入的STL文件进行切片;然后计算所有切片截面的二维轮廓周长,找出最小轮廓周长并确定与最小轮廓周长合适的扫描速度和挤出速度;最后每一层的层扫描速度根据该层轮廓周长与最小轮廓周长的比率来确定。其流程如图3所示。

算法步骤为:

Step1:根据基于截面面积变化率的自适应层厚计算得到所有的层厚值ti(i=0,1,...,n),以此层厚数据对输入的STL文件进行切片;

Step2:计算所有切片截面的二维轮廓周长Pi(i=0,1,...,n),找出最小轮廓周长Pmin;

Step3:赋值i=0,设置扫描速度vmin_i和挤出速度vmin_j,并判断是否在匹配的合理范围(α,β)内,若不在,则重新设置vmin_i和 vmin_j;若在,则转Step4;

Step4:计算第i层的扫描速度vi和挤出速度vj。

其中,扫描速度vi与挤出速度vj之间的比值始终满足:,即始终在合理的匹配范围之内,打印过程中可以保证较高的制件精度。

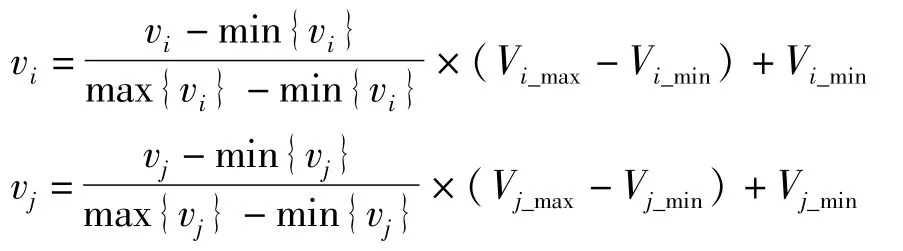

Step5:将扫描速度vi和挤出速度vj线性归一化到打印系统能承受的打印速度范围内:

其中,Vi_min和Vi_max分别为打印系统扫描速度能承受的最小值和最大值,Vj_min和Vj_max分别为打印系统挤出速度能承受的最小值和最大值。

Step6:判断是否i≤n,若成立,则转Step4,若不成立,则算法结束。

图3 基于周长变化率的层扫描速度计算

4 实验结果

CuraEngine是由Ultimaker团队开发的以C++语言写成的跨平台切片引擎,这是目前为止速度最快的切片引擎。CuraEngine完全开放源代码,主要特点是切片速度快,可扩展性强[12]。在开源切片引擎CuraEngine的基础上,以Visual Studio 2010为开发平台,在Windows环境下采用C++编程实现了所述算法。电脑硬件配置为Intel(R)Core(TM)2 Duo CPU T6670@2.20GHz,2GM RAM。FDM成型设备为MakerBot Replicator 2,该设备支持物体最大打印尺寸285×153×155mm,层分辨率在100微米至400微米间,定位精度X/Y轴11微米,Z轴2.5微米,打印材料为PLA塑料。

测试模型如图4(a)所示。模型的包围盒大小为:长度75mm,宽度35mm,高100mm。实际打印测试结果如图4(b)、(c)、(d)所示,拍摄效果对比不是很明显,将切片仿真结果的局部细节在同一尺度下放大对比,可以看出算法有效降低了台阶效应。成型时间对比如表1所示,通过对比可以看出,运用基于面积变化率的自适应层厚算法切片层数明显下降,同时运用基于周长变化率的自适应扫描速度算法在一定程度上降低了打印时间。相对于最小定层厚,自适应层厚打印成型时间节省了45.71%,采用自适应层厚和自适应扫描速度相结合的算法打印成型时间节省了49.52%。其中测试的模型形状较简单,对于工业设计中规则的CAD模型,算法是有一定优势的,但是对于个性化制造领域及复杂的实际模型,算法有待进一步研究测试。

表1 成型时间对比

5 结束语

成型速度快和原型制作质量好是当今三维打印领域中两个重要的发展方向[13]。提出了一种基于面积变化率的自适应切片层厚控制和基于周长变化率的自适应层扫描速度控制相结合的算法。为获得切片层厚数据,通过计算轮廓面积变化率得出每层合适的层厚值;接着以该层厚数据文件对模型进行切片,得到每层的二维多边形轮廓;最后利用周长变化率确定每层轮廓合适的层扫描速度。实际打印测试结果表明,该算法在一定程度上可以降低打印时间,提高加工成型效率。测试的实例形状简单且模型较小,所以自适应层扫描速度的作用体现的并不明显。但是对于应用广泛的工业设计、生物医疗以及机械模具加工等行业,实际打印的模型尺寸都非常大,加工成型往往需要十几个小时,此时一定比例的时间节省会带来很大的经济效益,这对于推动三维打印的普及应用有重要意义。

图4 测试结果

[1]朱林泉,白培康,朱江淼.快速成型与快速制造技术[M].北京:国防工业出版社,2003.ZHU Lin-quan,BAI Pei-kang,ZHU Jiang-miao.Rapid prototyping and rapid manufacturing technology[M].Beijing:National Defense Industry Press,2003.

[2]刘斌,黄树槐.快速原型制造技术中实时切片算法的研究与实现[J].计算机辅助设计与图形学学报,1997,9(6):488-493.LIU Bin,HUANGShu-huai.The dynamic controlling of spreading stream line in pump CAD system[J].Journal of Computer-Aided Design&Computer Graphics,1997,9(6):488-493.

[3]马巧梅,朱林泉.快速成型系统中自适应的直接切片算法的研究[J].计算机工程与设计,2008,29(8):2075-2077.MA Qiao-mei,ZHU Lin-quan.Research on adaptive direct slicing algorithm in rapid prototyping system[J].Journal of Computer Engineering and Design,2008,29(8):2075-2077.

[4]毕晓亮,朱昌明,侯丽雅,等.快速成型中的自适应切片方法研究[J].计算机应用研究,2002,19(4):21-22.BIXiao-liang,ZHU Chang-ming,HOU Li-ya,et al.Application of an adaptive slicing procedure in RPM software[J].Journal of Application Research of Computers,2002,19(4):21-22.

[5]赵吉宾,刘伟军.快速成型技术中分层算法的研究与进展[J].计算机集成制造系统,2009,15(2):209-221.ZHAO Ji-bin,LIU Wei-jun.Recent progress in slicing algorithm of rapid prototyping technology[J].Journal of Computer Integrated Manufacturing Systems,2009,15(2):209-221.

[6]王天明,金烨,习俊通,等.FDM工艺过程中丝材的粘结机理与热学分析[J].上海交通大学学报,2006,40(7):1230-1233,1238. WANG Tian-ming,JIN Ye,XI Jun-tong,et al.The adhesivemechanism and thermal analysis of fibers in the FDM process[J].Journal of Shanghai Jiao Tong University,2006,40(7):1230-1233,1238.

[7]彭安华,张剑峰,张江林,等.FDM工艺参数对制件精度影响的实验研究[J].淮海工学院学报(自然科学版),2008,17(1):21-24.PENG An-hua,ZHANG Jian-feng,ZHANG Jianglin,et al.Experimental research into the influence of technical parameters on pats precision[J].Journal of Huaihai Institute of Technology(Natural Science Edition),2008,17(1):21-24.

[8]何新英,陶明元,叶春生,等.FDM工艺成形过程中影响成形件精度的因素分析[J].机械与电子,2004(9):77-78.HE Xin-ying,TAO Ming-yuan,YE Chun-sheng,et al.Analysis for factors that affect the precision of the shaped pieces on fused deposition modeling process[J].Journal of Machinery&Electronics,2004,(9):77-78.

[9]胡汝霞.基于RE/RP直接集成的模型切片处理方法研究[D].江苏:江苏大学机械制造及其自动化专业,2005.HU Ru-xia.Research of slicing method directly integrated in RE/RP[D].Jiangsu:Automation and machinery manufacturing professional of Jiangsu university,2005.

[10]A Dolenc,I Mäkelä.Slicing procedures for layered manufacturing techniques[J].Computer-Aided Design,1994,26(2):119-126.

[11]Prashant Kulkarni,Debasish Dutta.An accurate slicing procedure for layered manufacturing[J].Computer-Aided Design,1996,28(9):683-697.

[12]K Mani,PKulkarni,D Dutta.Region-based adaptive slicing[J].Computer-Aided Design,1999,31(5):317-333.

[13]CURA.Website of the source code of cura[EB/OL].https://github.com/Ultimaker/CuraEngine,2013.

An Algorithm for Im proving Efficiency of Fused Deposition Molding 3D Printing System

CHAO Hai-yuan,LIU Jing,TONG Jing,ZHANG Xia

(College of Internet of Things Engineering,HoHai University,Changzhou 213022,China)

Currently,the FDM(Fused Deposition Modeling)3D printing system is conducted with long time and low efficiency.Considering process time and process accuracy,in control perspective of slice thickness and scan speed,an algorithm is proposed to reduce printing time and improve molding efficiency,which combining adaptive slice thickness based on the rate of change of the area and adaptive scan speed based on the rate of change of the perimeter.Firstly,the rate of change of the area is used to calculate the value of slicing thickness of each layer.According to the slicing data,then the mesh is sliced to obtain actual printing contours of each layer.Finally,the perimeter of two-dimensional polygon of each layer is computed and the rate of change of the perimeter is used to determine the appropriate scanning speed of each layer.The actual printing test results validate the feasibility of the proposed algorithm and show that it can effectively reduce the printing time and improve the efficiency of forming.

3D printing;Slice thickness;Scan speed;Molding efficiency

10.3969/j.issn.1002-2279.2014.06.012

TP391.7;TH166

:A

:1002-2279(2014)06-0038-05

国家自然科学基金资助项目(61202284);常州市应用基础研究项目(CJ20130045)

巢海远(1989-),男,江苏常州人,硕士研究生,主研方向:计算机图形学、三维打印。

2014-09-10