热轧加热炉炉前辊道的典型问题分析和解决方案

2014-08-07宋连江关俊中赵国栋

梁 炜 宋连江 关俊中 赵国栋

(1:北京京诚凤凰工业炉工程技术有限公司 北京100176;2:马鞍山钢铁股份有限公司 安徽马鞍山243003)

·现场经验·

热轧加热炉炉前辊道的典型问题分析和解决方案

梁 炜①1宋连江1关俊中1赵国栋2

(1:北京京诚凤凰工业炉工程技术有限公司 北京100176;2:马鞍山钢铁股份有限公司 安徽马鞍山243003)

对热轧步进炉炉口辊道的主要故障问题进行了系统、深入的分析,并提出了切实可行的解决方案,对相关的工程技术人员和一线操作维护人员具有很好的参考和借鉴作用。

加热炉炉口辊道 典型故障 解决方案

1 概述

加热炉炉口辊道在冶金设备中算是比较特殊的一类设备,它所处的环境非常恶劣,在钢坯出炉过程中,出炉红坯和高温炉气直接对炉口设备形成强热辐射。在这样的特定工况下,如何对炉口设备和基础提供有效的隔热防护,如何解决炉口辊道轴承的高温润滑问题等,都是必须考虑和解决的问题。事实上,从国内热轧生产线的实际生产情况看,加热炉炉口辊道已成为故障频发点,经常需要停产检修。由于炉口环境恶劣且操作不便,加上允许的停产时间很短,这样就给检修工作带来很大困难。

根据调研结果,加热炉炉口辊道在实际生产过程中所暴露出的问题,可以归纳为以下三类典型故障:

1)在板坯对辊道的长期冲击下,辊道底座的地脚螺栓逐渐松动,使辊道在基础上固定不稳,影响正常生产;

2)加热炉炉口辊道基础在长期高温烘烤下表面酥碎,无法对辊道底座提供有效支撑;

3)炉口辊道轴承在高温下因得不到有效润滑经常卡死或损坏。

将针对以上三个典型问题进行系统、深入的分析,并给出有针对性的解决方案。

2加热炉炉口辊道问题分析及解决方案

加热炉炉口辊道之所以出现上述三个主要问题,除了恶劣的环境工况以外,还与其自身结构特点有关。

1)辊道地脚螺栓松动

经分析发现,导致炉口辊道地脚螺栓松动的主要原因,是辊道底座结构设计不合理。

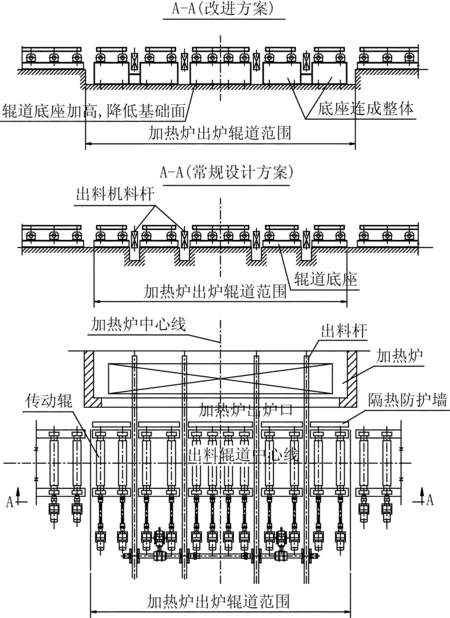

如图1(加热炉出炉辊道布置图及A-A剖视图)所示,出炉口辊道被加热炉出料机的出料杆分割成若干段,每一小段辊道长度上只允许安装一两只辊子。由于中间每一小段辊道底座长度较短,能够布置的地脚螺栓数量受到限制,单独一段辊道很难抵御长期工作时板坯对辊道的反复冲击,底座上地脚螺栓会逐渐松动,辊道在基础上的固定变得不再牢靠,最终影响辊道的正常工作。事实上,这个问题带有普遍性,国内几个2250热轧加热炉出炉辊道几乎都出现了类似的问题,检修人员需定期对出炉辊道的地脚螺栓进行紧固,由于所处环境恶劣、空间狭小,操作起来非常困难也不方便。

图1断面图A-A(改进方案)给出了一种可行的解决方法,并且已经应用到工程实例中。该方案的要点是把辊道底座的高度加大,使得两根料杆之间的两段(或若干段)辊道能从底座最下部连接成一个整体,通过这种加长底座和增加螺栓数量的办法来提高辊道底座的整体抗冲击能力。当然,这种加高底座降低基础面标高的解决方案同时还有另外一个作用,那就是降低基础表面的温度。

2)辊道基础表面酥碎

国内热轧加热炉炉口辊道基础表面(尤其是靠炉口侧)出现酥碎的情况,而且是一个普遍存在的实际问题。这也反映出设计者对炉口高温环境对基础的影响估计不足。分析热辐射来源,除了出炉热坯对基础有直接辐射外,炉门开启后炉内高温热气对炉口基础的强热辐射是主要原因。而炉内热气辐射的强弱与炉子燃烧系统和炉压控制有关,理想炉压为微正压。热轧加热炉的炉温一般控制在1200~1300℃范围,当炉内压力偏高时,打开炉门后,炉内热气流就对炉口设备及基础形成直接的辐射和“冲刷”,此处环境温度可高达500℃以上,这才是造成炉口基础表面酥碎的直接原因。

要解决基础表面因长期高温烘烤而酥碎的问题,有下面几种思路和方案:

第一种方案,炉宽范围内的出炉辊道基础采用耐热混凝土。但仔细分析,炉口辊道基础是整个辊道基础中的一段,并且与加热炉基础紧密衔接,很难从中切分出一小块基础按耐热混凝土单独施工。所以,这个方法行不通;

第二种方案,在裸露的基础表面敷加一层防护钢板,并且在钢板与基础表面之间留有间隙,来自炉内的高温热气首先被钢板遮挡,这样基础表面的温度就能降下来。这种办法实施起来并不困难,利用2天左右的检修时间就能完成。这种办法能使基础表面温度得到一定程度下降,但不是一个根本性的解决办法;

第三种方案,把炉宽范围内的出炉辊道底座加高,即把局部基础表面的标高降下来,使得高温炉气对基础表面的烘烤效应降到最低。该方案如图1中断面A-A(改进方案)所示。这个方案同时还能使相邻两段(或多段)辊道底座连成一个整体,提升了辊道抗冲击性能,因此,本方案综合解决了两个问题。特别指出的是,这样一个方案可以作为生产厂的大修改造方案。

3)炉口辊道轴承润滑问题,其本质就是高温环境下的轴承润滑问题。与前两个问题相比,这个问题尤为突出和普遍,解决起来也更加困难。

图1 加热炉出炉辊道布置图

如前所述,炉口环境温度高达500℃以上,为降低高温热辐射对辊子的影响和保证炉口轴承的正常润滑,在设计时必须考虑采取以下措施:①辊子两端轴承座设计成水冷结构,轴承座上半腔为空腔结构,通净环水冷却,以降低轴承温度;②在炉口侧轴承座与加热炉之间设置隔热防护墙(见图1),以遮挡高温炉气对轴承座的直接辐射。③应考虑对辊身进行喷淋冷却,以降低辊身表面及环境温度。

事实上,针对炉口辊道这种高温、高湿的不利环境,近年来大部分板坯加热炉装出料辊道设计都已采取了以上措施,既然如此,为什么还会频繁出现炉口轴承因无法润滑而损坏的情况呢?

由于炉口辊道的高温环境,润滑主管及分配器都只能布置在传动侧,从分配器出来的润滑支管需要横跨辊道通向炉口侧轴承座润滑口。从现场情况看,正是高温炉膛和出炉红坯对润滑支管的长期高温辐射,以致干油润滑管内润滑脂中的基础油会变稀和逐渐被蒸发,剩下的碳渣、二硫化钼、灰尘混合成固体块状堵塞在润滑管内,使得润滑脂不能连续进入轴承,个别情况下甚至有润滑支管烧断的情况出现,轴承因缺脂而损坏,这是出炉辊道轴承损坏的主要原因。此外,个别工程的炉口辊子轴承座没有采用水冷结构,对轴承座的防护遮挡措施也不到位,高温炉膛热气直接辐射到轴承座端面,造成轴承温度急剧上升,润滑脂在高温下会结焦、碳化,造成轴承运转不畅或卡死。

显然,要解决炉前辊道的轴承润滑问题,需要在系统分析的基础上采取有针对性的解决方案,具体解决措施如下:

(1)对炉前辊道润滑管线做好隔热防护

炉前辊道中间的润滑支管承受着极强的高温烘烤辐射,而且大部分时间是在润滑管内没有润滑脂流动的情况下的辐射(此处大约每周加油一次),因此必须对润滑支管表面采取防护措施。具体办法依空间位置大小而定,可以加套管,也可以在润滑管上半部加保护罩,其目的就是不让润滑管直接受辐射,降低其环境温度。

(2)选择合适的高温润滑脂

目前我国常用润滑脂是以矿物油为基础油的金属皂基脂,使用温度不超过120℃[1],这些润滑脂用在炉前辊道都不能满足要求,以前较多采用的二硫化钼润滑脂或膨润土润滑脂也都出现高温下结焦、碳化以及泵送困难等问题,如何针对炉口辊道的特殊工况选择适宜的高温润滑脂就成为生产厂迫切面对的问题。

炉口辊道的工况是高温、高湿,辊道频繁启停并承受很大的冲击振动。这就要求所选润滑脂不仅具有良好的高温性、胶体安定性、抗水抗腐性,而且具有良好的极压抗磨性和机械安定性,同时具备良好的泵送性能,适合集中润滑系统。

与矿物油相比,一般说来,合成润滑油具有优良的粘温性、良好的高温性、良好的热氧化稳定性、良好的低挥发性和耐辐射性等[2]。因此在选择高温润滑脂时,基础油应为合成或半合成油,在稠化剂方面,采用脲基或复合磺酸钙基的润滑脂都能满足以上性能要求,可以在160℃温度下长期使用。

(3)取消干油润滑系统,采用耐高温自润滑轴承

鉴于炉口辊道轴承因润滑不良经常卡死,而在这样的高温、高湿的恶劣环境下进行检修和更换极不方便,因此一种耐高温自润滑轴承来替代原来的滚动轴承(或滑动轴承),可解决这些问题。

在高温自润滑轴承领域,目前国内有多种产品,但结构、性能比较类似,其构造原理基本上都是在轴承金属基体摩擦面上开出空穴,并均匀地嵌入二硫化钼、石墨等润滑剂,金属部分起承载作用,自润滑块起润滑作用。

有一些生产厂在炉口辊道区域曾尝试使用国产高温自润滑轴承替代原滚动轴承,其使用结果不太理想,主要问题是轴承磨损量较大,内外圈之间出现较大间隙,辊子下陷后位置及标高都发生变化,辊子传动精度及可靠性无法保证。分析原因,在加热炉炉口辊道这种特定区域,除了高温高湿的不利环境外,辊道轴承还要承受板坯(或锭、方坯、型钢等)的很大冲击。此外,在加热炉装料端,板坯往往需要在辊道上推正,此处轴承还将承受较大轴向力。因此,笔者认为,工作方式为滑动摩擦且内部径向间隙较大(为防止在高温下卡死,其径向间隙比滚动轴承大得多)的高温自润滑轴承并不适合用在这样的场合。从理论上说,如果能解决轴承的高温润滑问题,采用滚动轴承仍然是最好的选择。

针对不适于油脂润滑或者在极端温度(极高、极低)下难以有效润滑的场合,SKF最近设计开发了一系列干式润滑轴承(即SKF DryLube 轴承),SKF DryLube轴承填充有基于石墨或二硫化钼的润滑剂和树脂粘结剂,工作时干润滑剂在滚道和滚动体上保持一层非常薄的薄膜,避免金属之间的接触。SKF DryLube轴承适合在极端温度下使用,而且终身免维护(寿命到期后整体更换)。目前大多数SKF滚动轴承都可以以SKF DryLube轴承方式提供,其中包括板坯输送辊道上最多采用的球面辊子轴承,这就使得在加热炉炉口辊道上以SKF DryLube球面辊子轴承替代原球面滚子轴承成为可能。

SKF DryLube球面辊子轴承可以在200℃以下长期稳定工作,在炉前辊道轴承座采用水冷结构且在轴承座与炉门之间安装有隔热防护墙的前提条件下,选用该轴承是合适的。由于SKF DryLube球面辊子轴承的尺寸与普通球面辊子轴承完全一致,很方便在大修改造时对炉口辊道轴承进行更换,以SKF DryLube球面辊子轴承做为替代品。

3 结语

加热炉炉口辊道是一个事故频发的区域,频繁的停产检修,不仅给生产厂带来较大的经济损失,同时恶劣的操作环境也给检修人员带来极大的困扰。迄今为止,部分解决方案已经应用到工程实例并证明行之有效。

[1]郭太勤等.高温润滑脂的发展现状[J].润滑与密封,2006(1):164.

[2]颜志光,杨正宇.合成润滑剂[M].北京:中国石化出版社,1996:32.

AnalysisandSolutionfortheTypicalProblemsofRollerTablesNeartheEndsofReheatingFurnace

Liang Wei1Song Lianjiang1Guan Junzhong1Zhao Guodong2

(1:CERI Phoenix Industrial Furnace Co., Ltd., Beijing 100176;2:Maanshan Iron & Steel Company Limited, Maanshan 243003)

There is a systematic and deep analysis for the main failure problems of roller tables near furnace ends and it provides feasible solution, which is valuable for relevant technicians and operators.

Track before furnace the ends of furnace Typical failure Solution

梁炜,男,1966年出生,1987年毕业于华南工学院,工程师,长期从事工业炉和轧钢设备的设计及管理工作,现为北京京诚凤凰工业炉工程技术有限公司副总经理

TG307

B

10.3969/j.issn.1001-1269.2014.05.019

2014-05-24)