SP轧机模块锁紧装置改进

2014-08-07明储建军李晓莉

谢 明储建军 李晓莉 刘 畅

(1:宝山钢铁股份有限公司热轧厂 上海200941;2:上海宝钢工业技术服务有限公司 上海200941;3:中国重型机械研究院股份公司 陕西西安710032)

SP轧机模块锁紧装置改进

谢 明①储建军2李晓莉1刘 畅3

(1:宝山钢铁股份有限公司热轧厂 上海200941;2:上海宝钢工业技术服务有限公司 上海200941;3:中国重型机械研究院股份公司 陕西西安710032)

1580的SP轧机模块锁紧装置采用液压控制形式,在轧钢状态时利用液压力对模块进行锁紧,该处工况复杂,距离钢坯较近,非常容易发生油缸漏油甚至火灾事故,对生产产生较大影响,经过对该锁紧装置分析,对结构进行改进,提出采用蝶形弹簧形式的锁紧缸,并进行相关分析、计算和设计。应用后可以有效的避免油缸漏油、火灾等事故的发生,保证生产的稳定运行。

SP轧机 蝶形弹簧 锁紧装置 设计

1 前言

热轧厂1580粗轧设备SP轧机为日本IHI引进设备,机构较为复杂,其中的模块锁紧机构为液压油缸控制,在轧制时候油缸无杆腔受到液压力作用,活塞杆伸出顶住模块进行锁紧,由于SP设计非常紧凑,此处离红钢非常近,液压缸密封、连接法兰密封受到高温高压的影响容易失效,进而造成漏油,一方面油缸更换造成在产线的非计划停机,另一方面,易造成火灾事故,对生产等的损失是非常大的,因此,必须采取措施进行改进。

2 锁紧装置改进的必要性

SP锁紧装置为液压控制,轧钢状态时,油液通过减压阀进行减压压力为3.4MPa,然后通过换向阀进入油缸无杆腔,并顶住模块进行锁紧;当更换模块时,换向阀进行换向,油缸缩回,就可以更换模块。

锁紧结构离轧制的红钢较近,容易出现漏油、火灾等事故,因此考虑油缸无杆腔采用蝶形弹簧的形式,即为单作用油缸形式,对模块进行锁紧;而更换模块时候,采用液压进行控制,这样可以有效的避免漏油等事故。

3 锁紧结构的等效力计算

1)新设计的单作用油缸必须与原来的双作用油缸保持功能上一致,即

(1)保证模块原有的锁紧力;

(2)保证更换模块时候,油缸缩回,行程为9.6mm。

2)根据液压控制图和油缸的尺寸可以得出油缸锁紧力为:

F=PS=35kg/cm2×3.14×102÷4=2747.5kg=26925N

式中P—液压控制压力,为:3.5MPa;S—油缸无杆腔的面积,缸筒半径为100mm。

也就是说,油缸无杆腔的蝶形弹簧要有26925N的预紧力,并且还要有能继续压缩9.6mm的能力。

4 部件的选用以及改进方案

4.1 蝶形弹簧选用

首先,蝶形弹簧有以下几种形式,考虑到油缸空间较小,而且压缩量较大,采用叠合与对合复合形式,这样,压缩量较大,能满足油缸行程要求,同样也能满足锁紧力的要求。

组合蝶形弹簧,其中选用的单个弹簧的参数为:

D=96mm,d=46mm,t=3.8mm,h0=H0-t=3mm

式中D—外径;d—内径;t—厚度;h0—无支撑面碟簧压平时型变量的计算值;H0—单个碟簧的自由高度。

式中p1,pz—对应变形量为f1、fz对应的组合碟簧负荷;n—叠合弹簧中单个碟簧的片数;K1—计算系数;C—外、内径之比。

弹簧压平的负荷为:

式中E—弹性模量;μ—泊松比;K4—计算系数。

如果按照fz1=10mm的压缩量对应弹簧力为27000N,则有:

h0×8=3×8=24mm

式中i—蝶形弹簧的组数。

但是,考虑到原设计锁紧状态时候,油缸有杆腔有7.5mm的补偿量,因此,弹簧的总压缩量要达到7.5+10+10=27mm左右,因此,选用弹簧为10组较好。

则弹簧最大的压缩量能达到h0×10=3×10=30mm。

此时,未受到负荷的弹簧组的自由高度为:

HZ=i[H0+(n-1)t] =10×[6.8+(2-1)×3.8] =106mm

式中HZ—对应负荷为Pz的对应的碟簧的弹簧高度。

当受到27000N的力时候,弹簧的压缩量实际为:

fz1=i×f1=10×1.29=12.9≈13mm,此时,弹簧组的高度为106-13=93mm。

继续推算,可以得出,该组合弹簧压缩量为最大30mm时候,弹簧组需要的力为56000N左右,即液压力要达到56000N的力才能克服弹簧将活塞杆缩回。

弹簧的形式及重要参数为:组数:10,采用叠合与对合组合形式,每组叠合单片弹簧外径96mm,内径46mm,厚度3.8mm,单片碟簧的自由高度为6.8mm。组合弹簧压缩到13mm时候,受力约为27000N,压缩到30mm时候,受力约为56000N。

4.2 油缸零件图设计

根据复合蝶形弹簧的参数其自由长度为106mm,压缩量为13mm时候,压缩力为27000N,压缩到30mm时候,压缩力为56000N左右,基本满足了锁紧作用,即压缩13mm时候,利用油缸的压缩力27000N将模块锁紧,并保持有7mm左右的磨损补偿量,当换模块时候,用液压力将蝶形弹簧继续压缩10mm,来将活塞杆缩回,留出位置进行吊装模块作业。

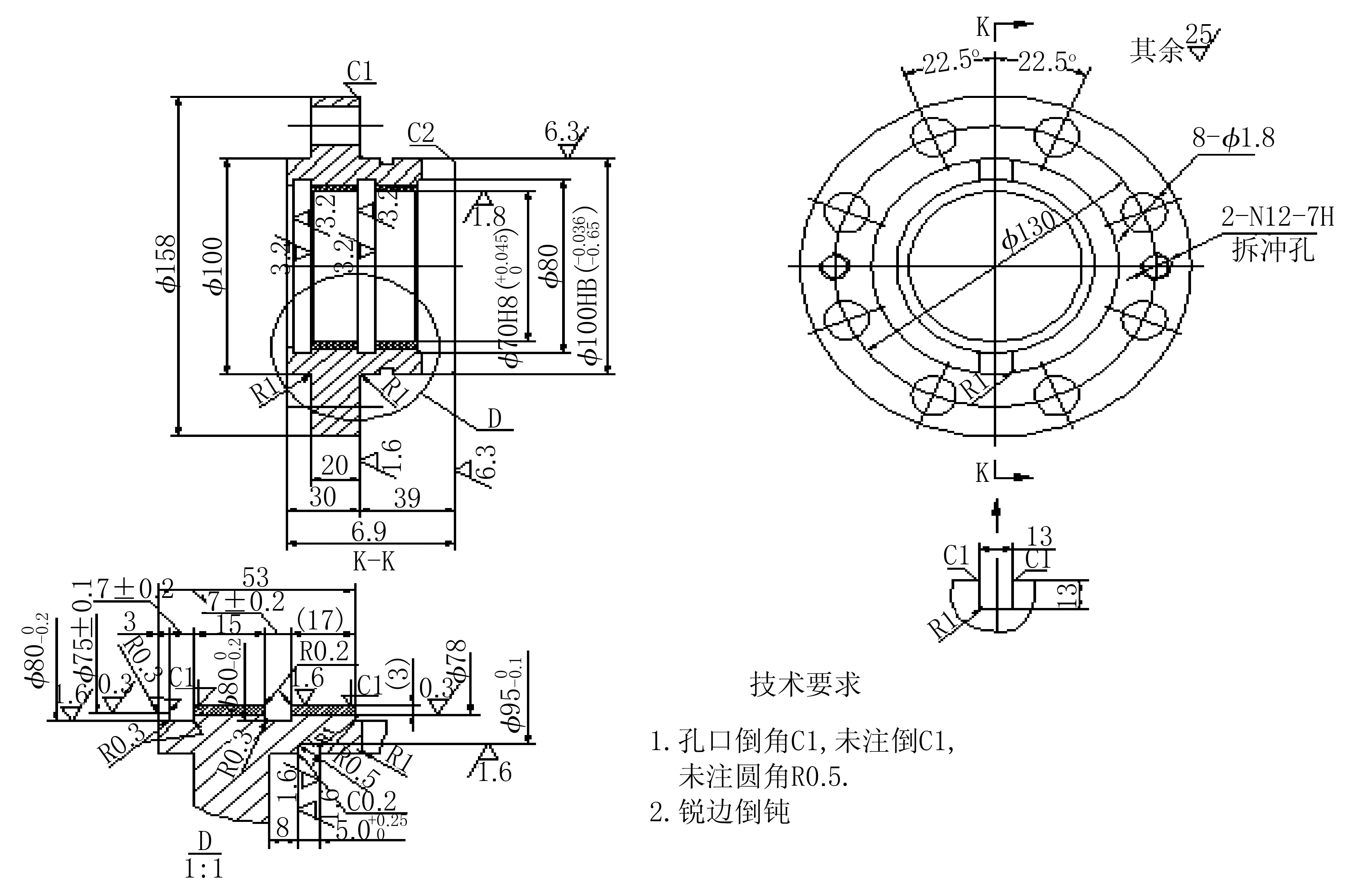

图1 设计锁紧油缸缸筒图

图2 设计锁紧油缸活塞杆图

因此,根据以上参数来设计油缸缸筒,首先,在油缸安装好送现场时候,应该具有27000N的压紧力,因此油缸的缸筒安装活塞杆后无杆腔保持长度为93mm(蝶形弹簧的压缩量为13mm),如图1设计所示。

活塞杆如图2,在活塞后部设计一个M42的导向杆,一方面做蝶形弹簧的导向杆,另一方面,用来安装油缸调整蝶形弹簧预紧力,而且在现场出现异常情况即油缸靠液压力打不开时候,可以利用其将活塞杆缩回,不影响更换模块作业。

锁紧缸端盖图纸如图3所示。

油缸的装配图如图4所示。

图3 设计锁紧油缸端盖图

图4 设计锁紧油缸装配图

由液压系统原理图,可以计算出液压打开的压力为13MPa左右,因此,需要将液压系统中的减压阀压力调节成13MPa左右,即能在更换模块时候,应用液压力将该锁紧缸打开,进行正常的换辊作业。

5 结语

1)通过分析计算,应用该弹簧锁紧缸是可行的,在SP轧机工作时候采用弹簧进行锁紧,这样,在轧钢状态下,油缸与之相连的管路中是没有油液,这样可以非常有效的避免火灾的发生,保持轧机稳定。

2)在更换模块时候,换向阀进行换向,从而利用液压力克服弹簧力将油缸活塞杆缩回10mm,保证模块正常更换。

[1]孙利民,王晓波,施力.组合碟簧的刚度研究.郑州大学学报,2007,Vol.28(3):18.

[2]胡家驿,罗圣国,丁云柏等.中华人民共和国国家标准-蝶形弹簧.机械电子工业部,1993:1-21.

[3]史荣,江光彪等.SP轧机运动状态分析.钢铁,2005(8):1.

ImprovementabouttheLockingDeviceofSizingPressMill

Xie Ming1Chu jianjun2Li Xiaoli1Liu chang3

(1:Hot Rolling Plant,Baoshan Iron & Steel Co., Ltd., Shanghai 200941;2:Shanghai Baosteel Industry Technological Service Co., Ltd., Shanghai 200941;3:China National Heavy Machinery Research Institute Co., Ltd.,Xi′an 710032)

Locking device of 1580 sizing press mill adopts hydraulic control in producing. Using of hydraulic pressure lock, and even the complex working conditions there, near to billet, locking device leak oil and even got fire accident, which had great influence on production. Through the analysis of the locking device, the structure is improved by presenting in this form of section disk spring cylinder, while the correlation analysis, calculation and design have been achieved. After using of section disk spring, it can effectively avoid cylinder oil leakage, fire and other accidents while keeping the stability of the production.

SP Mill Section disk spring Locking device Design

谢明,男,1984年出生,2007年毕业于东北大学,学士,工程师,现从事设备管理工作

TG333.2

B

10.3969/j.issn.1001-1269.2014.05.018

2014-06-30)