磁控溅射制备成分渐变Au/Cu复合涂层的研究

2014-08-07刘艳松何智兵

刘艳松,何智兵,李 俊,许 华

(中国工程物理研究院 激光聚变研究中心,四川 绵阳 621900)

在激光惯性约束聚变(ICF)研究领域,近十几年来人们一直致力于各种点火靶方案的研究,其中冷冻靶是广为接受的点火靶方案之一[1],冷冻靶的特点是在聚合物靶丸内有1层冷冻的氘氚冰。然而,近年来双壳层靶的实验结果为人们揭示了另外一种可能的点火用靶[2-12],双壳层靶与单壳层靶相比具有很多优点,如在与美国国家点火装置(NIF)规模接近的实验设备上点火靶的设计不需要冷冻层,对流体动力学不稳定性的敏感程度降低,对激光器的功率要求也降低,这些因素使点火实验大幅简化。双壳层靶的设计均采用两个同心的壳层结构,外壳层的作用主要是对柱腔产生的X射线进行有效吸收,在球形压缩的基础上,外壳层被加速撞击在内壳层上,如果考虑到完全弹性碰撞,内壳层可获得外壳层的加速,使双壳层靶的增益较单壳层靶的高。内壳层的作用在于限制点火燃料的辐射损失,因为原子序数高,可提供额外的惯性约束以延缓燃料解体时间。国外双壳层靶的研制工作[13-17]中,Au/Cu成分渐变的金属微球壳层是组成双壳层靶的一个重要部件,常用作双壳层靶的内层,其内部一般是几百大气压的氘氚气体,这对内壳层的机械强度和力学性能有一定的要求,因此,作为内壳层的Au/Cu成分渐变金属微球壳的厚度一般为40~60 μm,以提供足够的力学强度。然而在制备几十μm厚的Au/Cu成分渐变金属微球壳层上,国内的研制尚处在起步阶段,不论制备方法还是制备技术都面临很大的挑战。一般在金属微球的制备方面,磁控溅射一直是一种常用的方法[18]。目前采用磁控溅射制备Au/Cu成分渐变的金属微球壳层将面临两个主要技术难点:1) 实现微球径向成分变化的精确控制,主要需解决不同成分Au/Cu涂层的定位技术与成分准确控制技术;2) 成分渐变Au/Cu涂层均匀性的控制,将主要研究微球表面成分渐变Au/Cu涂层涂镀过程中微球随机运动激励技术、微球运动的维持技术,研究运动激励方式对Au/Cu涂层涂镀过程中微球运动的影响。为克服上述技术难点,制备出满足物理实验需求的双壳层靶,本工作利用JGP560型高真空多功能磁控溅射,采用直流磁控溅射法,通过控制共溅射时Au靶和Cu靶的功率变化,在平面基片和微球表面制备一系列成分渐变的Au/Cu涂层,并探究共溅射对涂层微观结构和成分分布变化的影响。

1 实验

1.1 实验条件

在JGP560型超高真空多功能磁控溅射设备上,利用直流磁控溅射法,通过控制共溅射中Au靶和Cu靶的功率,在平面基片和微球表面制备一系列成分渐变的Au/Cu涂层。平面基片采用样品架转动的方式以得到厚度均匀的薄膜;微球样品采用转动盘的方式,在沉积过程中微球在样品盘内表面一直保持无规则运动,以确保微球表面金属涂层的厚度均匀。平面基片采用单晶硅Si(111)作为衬底,使用之前用RCA(radio corporation of America)标准清洗方法清洗,即将硅片先后分别用RCA1(氨水∶双氧水∶水=1∶1∶5(体积比),下同)和RCA2(盐酸∶双氧水∶水=1∶1∶5)溶液在85 ℃下清洗15 min,然后用浓度为10%的氢氟酸 (HF)去除表面的氧化层,这样清洗后的硅片在HF中取出后不沾水,随即放入真空工作室。在制备平面基片的基础上,采用转动盘镀膜的方法,在GDP(辉光放电聚合物)微球表面制备成分渐变的Au/Cu壳层,其中GDP微球表面已进行过清洁处理。

实验选用高纯(质量分数为99.99%)Au靶和Cu靶,尺寸为76 mm×5 mm,实验前先将溅射室预抽至5.0×10-5Pa,然后通入高纯溅射气体Ar(体积分数为99.999%),其流量控制为15.0 mL/min,Au靶的溅射功率从40 W线性渐变减少至0 W,而Cu靶的溅射功率从0 W线性渐变增加至40 W,制备平面基片时基片自转设定为10 r/min。制备微球表面金属涂层采用的转动盘转动速度设定为30 r/min,正转一周后反转一周,依次交替进行。每次实验前进行10 min的预溅射以除去靶表层的氧化物。平面薄膜和微球表面涂层的制备时间均为10 000 s。

1.2 测试仪器

利用美国VEECO公司的DEKTAK 6M台阶仪测量平面薄膜的厚度。采用扫描电子显微镜(SEM)和能量色散X射线荧光光谱仪(EDS)对涂层的表面形貌、表面粗糙度、微观结构和成分进行分析。

2 结果与讨论

2.1 Au/Cu成分渐变平面涂层

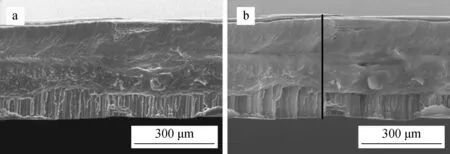

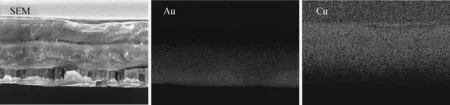

图1为平面样品Au/Cu涂层的SEM剖面图,其中a、b分别为电子加速电压为5.0 kV和20.0 kV下的扫描电镜图。图1b中的线段所示是下面元素分析线扫描的区域。平面样品的Au/Cu涂层厚度约为3.7 μm,通过测量薄膜不同位置的厚度发现薄膜厚度均匀性良好,在图1b所示区域中无明显变化。由于共溅射过程中Au靶的功率线性减小和Cu靶的功率线性增加,随涂层厚度的增加(从底部到顶部),Au含量减少及Cu含量增加,导致涂层内部晶粒的微观结构呈现出明显变化的3个区域。开始时,涂层中Au的含量占主导,少量的Cu以掺杂的形式出现在Au主导的生长模式中,涂层内晶粒生长以垂直于基片方向为择优取向,并以柱状晶粒生长模式为主;但当Au含量的减少及Cu含量的增加到一定程度时,即涂层中Au和Cu的含量接近时,涂层中部呈现出无规则的取向生长模式;然而随涂层中Au含量的继续减少及Cu含量的继续增加,涂层中Cu的含量占主导,而Au的含量较少时,Au以掺杂的形式出现在Cu主导的生长模式中。

图1 平面样品的Au/Cu涂层SEM剖面图

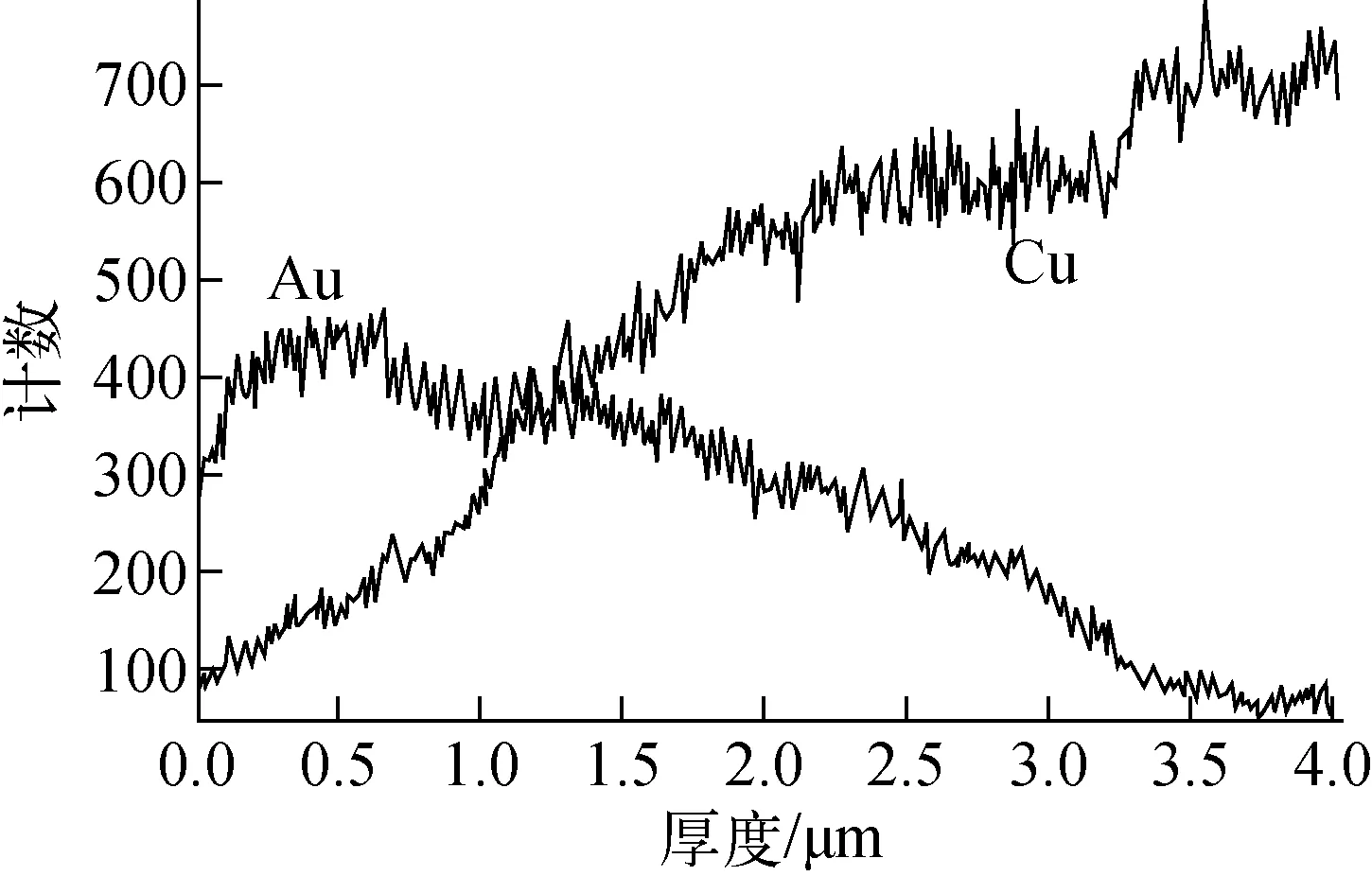

图2 Au和Cu含量随薄膜厚度的变化

图2为Au和Cu含量随薄膜厚度的变化。从图2可看出,随薄膜厚度的增加,Cu的含量整体呈近线性逐渐增加的趋势,而Au的含量则整体上呈近线性逐渐减小的趋势。至于开始时Au含量的增加是由于线扫描起点定位稍有偏差所致。该结果表明,通过控制共溅射中Au靶和Cu靶的功率,可制备成分渐变的Au/Cu涂层。

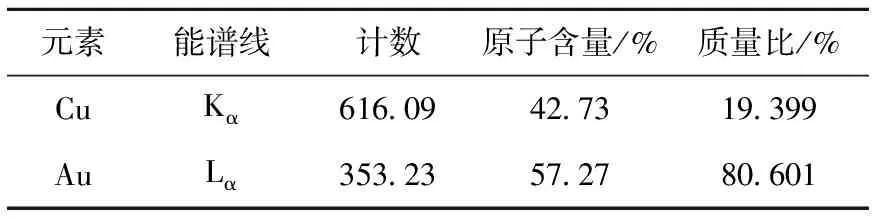

表1列出平面样品中Au和Cu含量线扫描的分析结果(即图2所示的谱图通过软件处理分析的结果)。从总的分析结果可看出,Cu在薄膜中的原子含量为42.73%,Au的原子含量为57.27%,两者较接近,这说明涂层中部存在Au和Cu原子含量较接近的区域,这个区域中涂层内部晶粒呈无规则生长模式,且晶粒的尺寸偏小。此外,还可根据物理实验的要求控制涂层中Au和Cu的含量。

表1 平面样品中Au和Cu含量的分析结果

图3示出Au/Cu涂层的EDS区域扫描结果,可明显看出,随薄膜厚度的增加,Cu含量整体呈逐渐增加的趋势,而Au含量则呈逐渐减小的趋势。这进一步表明通过控制共溅射中Au靶和Cu靶的溅射功率可制备Au/Cu成分渐变的薄膜。上述数据结果和分析为在GDP微球表面制备Au/Cu成分渐变金属壳层提供了技术基础。

2.2 微球表面Au/Cu成分渐变涂层

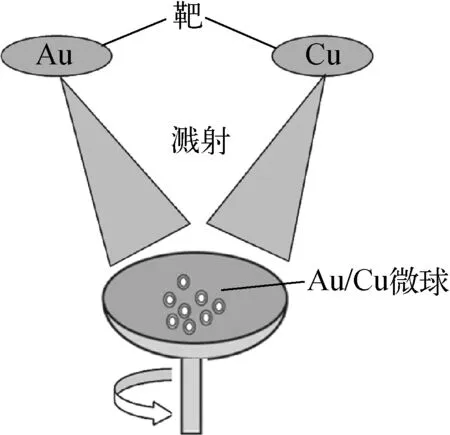

图4为磁控溅射转动盘镀膜的方式制备Au/Cu成分渐变壳层的结构示意图。在涂层沉积的过程中转动盘一直处于转动的状态,且转动盘转动时正向转动和反向转动交替进行,以保证其表面上的GDP微球芯轴一直处于运动状态,从而得到厚度均匀性良好的Au/Cu成分渐变壳层。

图3 Au/Cu涂层的能谱区域扫描结果

图4 Au/Cu成分渐变壳层制备的结构示意图

图5为采用转动盘镀膜的方法,在GDP微球表面制备的厚度为1.2 μm的成分渐变Au/Cu涂层的SEM表面形貌及剖面形貌。图5a为样品的整体外观图,从图中可看出,成分渐变的Au/Cu涂层整体表面光洁,不仅未出现涂层脱落或剥离的情况,且无明显的粘附杂质等污染物。但Au/Cu涂层表面有少量突起和坑状缺陷,这主要是GDP表面的缺陷引起的,此外镀膜过程中可能粘附一些小的颗粒也会导致突起缺陷。图5b为Au/Cu涂层低放大倍数下的剖面图,从图中可看出,Au/Cu壳层厚度均匀性良好,成分渐变的Au/Cu壳层良好地附着在GDP表面,两者结合比较紧密。图5c为Au/Cu涂层表面的高分辨图片,从图中可看出,壳层表面的晶粒尺寸约在几十到几百nm,晶粒间的空隙较小;无太明显的突出和空洞状缺陷,表面光洁度高。图5d为Au/Cu涂层的高分辨剖面图,从图中可看出,壳层的厚度约为1.2 μm,约是平面样品厚度(3.7 μm)的1/3。通过与平面样品高分辨图片对比可看出,Au/Cu壳层由于Au和Cu的含量有明显变化,壳层中还是存在晶粒生长模式的变化。底部的晶粒主要是以Au的生长模式为主导,表面的晶粒主要以Cu的生长模式为主导,但壳层中部区域分层现象不明显,主要原因是涂层太薄。

图5 Au/Cu成分渐变的金属微球壳层的表面形貌及剖面形貌

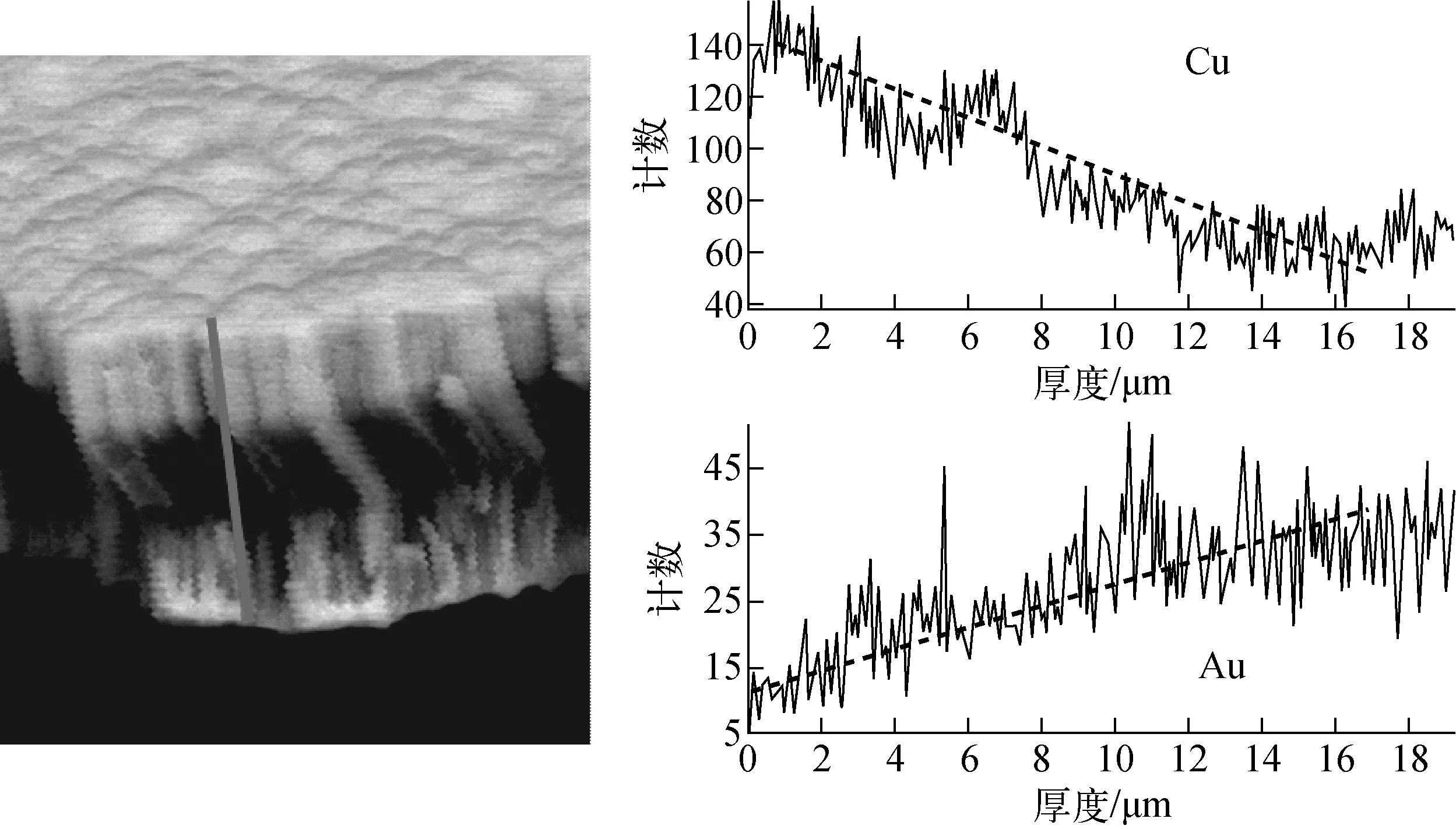

图6为微球表面Au/Cu壳层内Au和Cu含量随壳层厚度增加而变化的谱线。从图中可看出,随厚度的增加(从底部到上部),即共溅射过程中Au靶的功率线性减小和Cu靶的功率线性增加,Au的含量逐渐减少,Cu的含量逐渐增加。

综上所述,不论是平面样品还是微球表面涂层样品,随薄膜厚度的增加,即共溅射过程中Au靶的功率线性减小和Cu靶的功率线性增加,Cu的含量整体呈逐渐增加的趋势,而Au的含量则呈逐渐减小的趋势。这进一步表明通过控制共溅射中Au靶和Cu靶的溅射功率可制备Au/Cu成分渐变的涂层。

图6 微球表面Au和Cu含量分别随壳层厚度增加而变化的谱线

2.3 讨论

随涂层厚度的增加,即Au含量的减少及Cu含量的增加,导致涂层内部晶粒的微观结构呈现出明显变化的3个区域。一般情况下,在单晶硅基片或GDP微球上利用磁控溅射沉积的Au薄膜和Cu薄膜其晶粒生长都有固定的择优取向方式,但在共溅射的情况,相当于一种金属在生长的过程中,不断有更多的另一种金属以杂质的方式掺入,这种掺杂会影响原有金属晶粒的生长[19]。开始时,涂层中Au的含量占主导,少量的Cu以掺杂的形式出现,对Au涂层内柱状晶粒生长影响较弱。但随Cu掺入的增加,会导致Au涂层内柱状晶粒的尺寸减小,与此同时,晶粒的柱状生长择优取向性被破坏。当共溅射中Au和Cu的原子含量接近时,即会出现无任何择优取向的晶粒生长模式,且晶粒的尺寸会变得很小。根据Hall-Petach效应[20-21]可知,材料的强度随其内晶粒尺寸的减小而大幅增大,但当晶粒尺寸进一步减小到10~20 nm时,材料的强度将随晶粒尺寸的减小而减小。涂层中的Au和Cu原子含量接近时形成的晶粒尺寸虽较单纯的Au晶粒小很多,但还是大于10~20 nm,这样涂层的强度将增大,而高强度是双壳层靶的内壳层所必须具备的特性。当涂层中Cu的含量占主导,而Au的含量较少时,Cu的晶粒生长模式占主导,但由于涂层中部的晶粒无择优取向,这导致Cu主导择优取向不是特别明显。

3 结论

采用准确控制溅射功率渐变过程的方法,成功制备了表面光洁、致密,厚度约为3.7 μm的Au/Cu成分渐变的平面靶薄膜,以及直径为800 μm、厚度约为1.2 μm的Au/Cu成分渐变壳层的微球靶。随涂层厚度的增加,即Au含量的减少及Cu含量的增加,涂层内部晶粒的微观结构呈现出明显变化的3个区域;随薄膜厚度的增加,Cu的含量整体呈近线性逐渐增加的趋势,而Au的含量则呈近线性逐渐减小的趋势。这些工作为后续制备ICF物理实验需求的双壳层靶奠定了基础。

参考文献:

[1] HAAN S W, LINDL J D, CALLAHAN D A, et al. Point design targets, specifications, and requirements for the 2010 ignition campaign on the national ignition facility[J]. Physics of Plasmas, 2007, 14: 056312.

[2] HIBBARD R L, BONO M J, AMENDT P A, et al. Precision manufacturing of inertial confinement fusion double shell laser targets for Omega[J]. Fusion Science and Technology, 2004, 45: 117-123.

[3] 王淦昌,袁之尚. 惯性约束核聚变[M]. 合肥:安徽教育出版社,1996:22-23.

[4] BASOV N G, KROHKIN O N. Condition for heating up of a plasma by the radiation from optical generator[J]. JEPT, 1964, 19: 123-127.

[5] NUCKOLLS J, WOOD L, THIOSEEN A, et al. Laser compress of mater to super-high densities: Thermonuclear (TN) application[J]. Nature, 1972, 239: 129-132.

[6] BRUECKNER K A, JORNA S. Laser-driven fusion[J]. Rev Mod Phys, 1974, 46(2): 325-329.

[7] HAMMEL B A, BERNAT T P, COLLINS G W, et al. DOE reports[R]. Livermore, CA: LLNL, 1998.

[8] LINDL J. Development of the indirect-drive approach to inertial confinement fusion and the target physics basis for ignition and gain[J]. Phys Plasmas, 1995, 2(11): 3 933-4 023.

[9] TABAK M, HAMMER J M, GLINSKY M E, et al. Ignition and high gain with ultrapowerful lasers[J]. Phys Plasmas, 1994, 1: 1 626-1 634.

[10] 唐永建. 激光惯性约束聚变靶技术研究[J]. 核物理动态,1995,12(4):50-53.

TANG Yongjian. Investigation on inertial confinement fusion (ICF) target[J]. Trends in Nuclear Physics, 1995, 12(4): 50-53(in Chinese).

[11] 杜凯,周兰,张林,等. 快点火靶金锥制备工艺[J]. 原子能科学技术,2005,39(3):270-273.

DU Kai, ZHOU Lan, ZHANG Lin, et al. Preparation of Au cone for fast ignition target[J]. Atomic Energy Science and Technology, 2005, 39(3): 270-273(in Chinese).

[12] 唐永建,赵永宽,蒋伟阳,等. 等温环境中激光惯性约束聚变冷冻靶丸内部液氢层分布[J]. 物理学报,1999,48(12):2 208-2 214.

TANG Yongjian, ZHAO Yongkuan, JIANG Wei-yang, et al. Liquid hydrogen isotopes layer profile inside a cryogenic inertia confinement fusion capsule for an isothermal environment[J]. Acta Physica Sinica, 1999, 48(12): 2 208-2 214(in Chinese).

[13] DUKE J R, ELLIOTT N E, MOORE J E, et al. The fabrication of double shell target for NOVA[J]. Fusion Technol, 1999, 35(2): 90-94.

[14] STEINMAN D A, WALLACE R, GRANT S, et al. Fabrication of a new type of double-shell target having a PVA inner layer[J]. Fusion Technol, 2004, 45: 124-126.

[15] HATCHER C W, LORENSEN L E, WEINSTEIN B W. Double shell inertial confinement fusion target fabrication[J]. J Vac Sci Technol, 1981, 18(3): 1 187-1 190.

[16] WEINSTEIN B W, WEIR J T, WILLENBORG D L. Interferometric measurements of multilayer and double-shell inertial fusion targets[J]. J Vac Sci Technol, 1981: 18(3): 1 191-1 194.

[17] DELAMATER N, KYRALA G, WILSON D, et al. Progress with double shell target implosions on Omega[C]∥Third International Conference Intertial Fusion Sciences and Applications (IFSA 2003). [S. l.]: [s. n.], 2003: 190-192.

[18] CZECHOWICZ D G, DORMAN J A, GERONIMO J C. Tungsten sputter coating development to produce highZshells[J]. Fusion Science and Technology, 2007, 51: 631-637.

[19] BARNA P B, ADAMIK M. Fundamental structure forming phenomena of polycrystalline films and the structure zone models[J]. Thin Solid Films, 1998, 317: 27-33.

[20] HALL E O. The deformation and ageing of mild steel, Ⅲ: Discussion of results[J]. Proceedings of the Physical Society: Section B, 1951, 64(9): 747-752.

[21] PETACH N J. The cleavage strength of polycrystals[J]. J Iron Steel Inst, 1953, 174(2): 25-28.