高速角接触球轴承腔内气相流动与传热特性研究

2014-08-07翟强闫柯张优云洪军朱永生

翟强,闫柯,,张优云,洪军,朱永生

(1.西安交通大学现代设计与转子轴承系统教育部重点实验室, 710049, 西安;2.西安交通大学机械制造系统工程国家重点实验室, 710049, 西安)

高速角接触球轴承腔内气相流动与传热特性研究

翟强1,闫柯1,2,张优云1,洪军2,朱永生2

(1.西安交通大学现代设计与转子轴承系统教育部重点实验室, 710049, 西安;2.西安交通大学机械制造系统工程国家重点实验室, 710049, 西安)

针对高速运转滚动轴承腔内空气在接触区周围形成的高压区阻碍润滑介质进入,从而导致供油效率降低的问题,以B7008C角接触球轴承为研究对象,考虑轴承几何结构细节,建立了角接触球轴承腔内气相流动模型,采用旋转坐标系描述轴承各组件运动,分析滚动轴承在不同转速与保持架结构参数下的气相流动。用该模型分析了轴承腔内气相流场,揭示了轴承公转、钢球自旋、保持架结构等因素对轴承腔内气相流型与传热效率的影响规律。结果表明:随着公转转速升高,气流速度升高,轴承腔内压差增大;高速下钢球的自旋效应使轴承腔内气压升高,分布不均匀性加剧;保持架兜孔形状、兜孔结构等参数影响换热效率与压力场分布,随兜孔间隙增大,保持架对流换热系数升高。轴端贴近轴承内圈处是配置供油单元出口的理想位置。

高速角接触球轴承;气相流场;换热效率;保持架结构

轴承内部良好的润滑状态是抑制其摩擦温升、改善滚动轴承服役性能的关键。随着极限转速的不断升高,轴承腔内气相流动剧烈,压差增大,钢球周围形成高速旋涡,钢球滚道接触区周围形成高压区,使得润滑介质难以有效进入[1],从而导致轴承接触区润滑不良及摩擦温升,甚至诱发轴承失效等。近年来,NTN等公司已经尝试设计不同结构润滑单元,力求减弱气相流动对供油的影响,以改善轴承内部润滑状态,提高润滑效率[2]。

深入研究轴承腔内的气相流动特性,对于优化轴承供油单元设计与配置方式,提高润滑性能,抑制摩擦发热具有重要的意义。然而,由于轴承内部接触及运动边界的复杂性,难以理论分析轴承内部的真实流动特性。Kim等忽略保持架,建立了角接触球轴承内部流型分析模型,对轴承腔内的气相流动进行了分析,在此模型基础上Oh等增加了保持架结构,分析了不考虑内外圈在轴向的曲率变化的轴承腔内流场特性[3]。Cui等指出,轴腔几何形状及运动共同决定着流场特性,其对于腔内润滑油分布,换热冷却效率有重要的影响[4-7]。

由于轴承结构与运动形式的复杂性,目前尚缺乏高精度的轴承内部流动分析模型,对于轴承腔内气相流动的研究,均未涉及轴承部件结构变化对内部流场的影响。

针对上述问题,本文以B7008C角接触球轴承为研究对象,考虑轴承几何结构细节,建立了角接触球轴承腔内气相流动模型,采用旋转坐标系描述轴承各组件运动,分析滚动轴承在不同转速与保持架结构参数下的气相流动,为优化保持架结构、改进润滑方式、提高换热效率提供理论依据。

1 数值计算模型

1.1 旋转坐标系

角接触球轴承的运动形式复杂,内圈、保持架和滚动体以各自的速度公转,钢球除公转外还有自旋运动。为了准确地模拟其运动形式,采用旋转坐标系描述其运动形式。

轴承腔体高速旋转,相对于惯性坐标系以ω的转速转动。其内部一点的运动状态为

v=vr+ur

ur=vt+ω×r

(1)

旋转坐标系内流体的质量、动量及能量守恒方程分别修正为[8]

(2)

(3)

(4)

1.2 几何模型

图1为B7008C角接触球轴承几何模型,尺寸见表1。为了提高计算效率,根据其结构的旋转周期性,对其1/18模型进行计算。对接触区域网格加密,确保计算精度。

(a)整体结构 (b)1/18计算流域

表1 B7008C轴承几何参数

1.3 边界条件

轴承外圈设为静止壁面;内圈、保持架、钢球设置为动壁面,速度由式(5)~式(7)确定[9]。轴向两端面与大气连通,设为常压。径向两端面设置为内部周期面。根据B7008C轴承实验测试数据,对各壁面设定热平衡状态下温度,用于观测不同几何参数及运行工况下轴承腔内传热性能影响,参数见表2。每一迭代步的质量、速度和能量的残差收敛阈值均设为1×10-6,并观测进出口质量流量,当进出口净通量低于入口流量的0.2%时,停止迭代计算。计算结果独立于网格。

nc=ni(1-γ)/2

(5)

nw=dmni(1-γ2)/2D

(6)

r=Dcosα/dm

(7)

式中:ni是轴承内圈转速;nc是钢球及保持架公转速度;nw是钢球自旋速度;D是钢球直径;dm是节圆直径。

表2 计算参数

2 结果与分析

2.1 轴承腔内气流流型

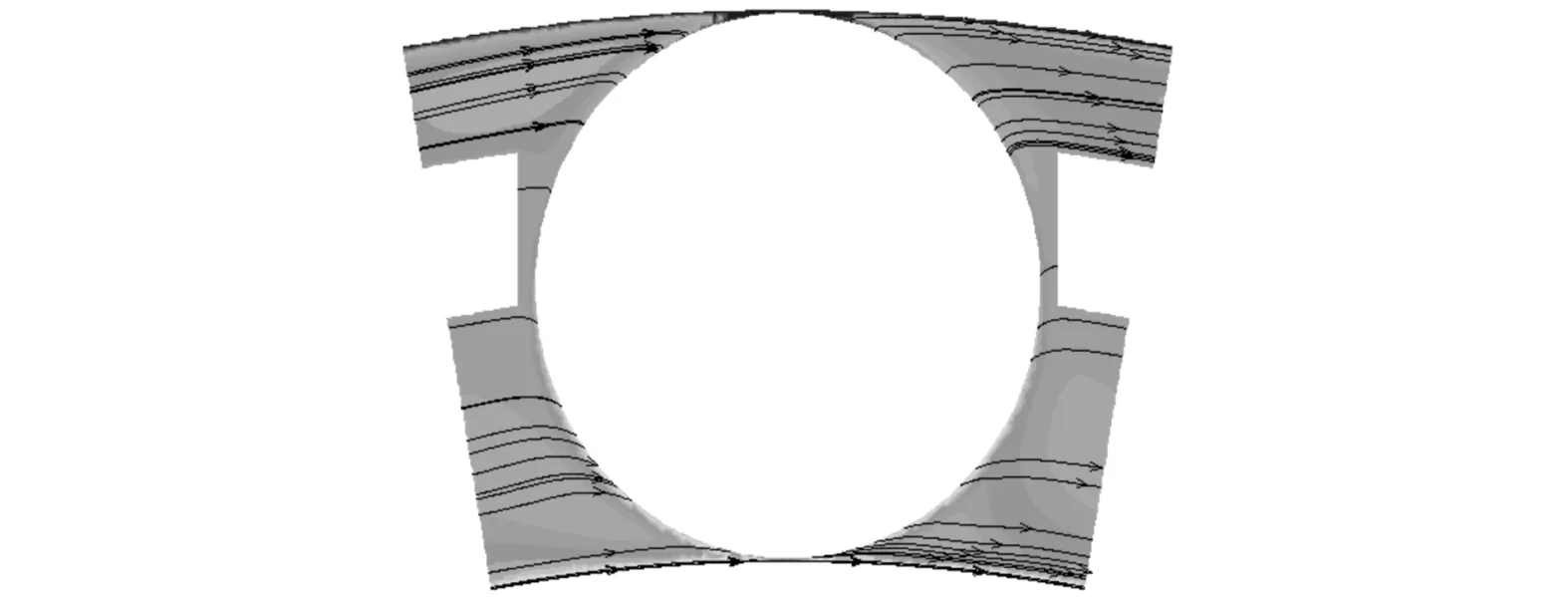

角接触球轴承腔内气相流型由轴承的运动形式与几何结构共同决定。图2是公转速度为1×104r/min时,角接触球轴承腔内空气流型。由图可见,气流方向整体上与轴承公转方向一致。由于钢球相对于静止外圈的高速转动,在内外滚道接触区出现负压,负压区周围形成高压区。钢球公转方向前侧压强较大。

图2 轴承腔内压强分布与流线

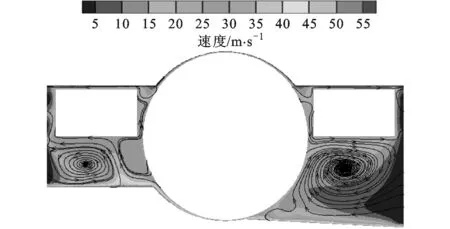

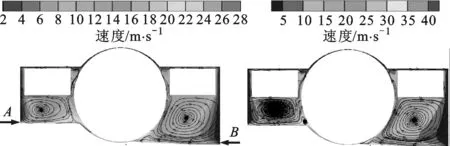

图3为角接触球轴承径向与轴向中心截面速度分布与流线,内圈附近气流速度较高,外圈附近速度较低,气流速度在径向平面内分布变化较大。气流由轴端贴近内圈处(见图3中A、B)进入轴承腔体,并于钢球两侧形成对称的旋涡,受钢球自旋影响,分别自保持架引导间隙和保持架下侧区域流出。轴向平面内,除内外滚道区域,速度分布较均匀;气流流向与公转方向一致。

(a)径向中心截面

(b)轴向中心截面

(a)不考虑钢球自旋

(b)考虑钢球自旋

2.2 轴承运动对气体流型的影响

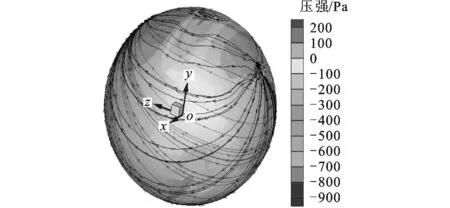

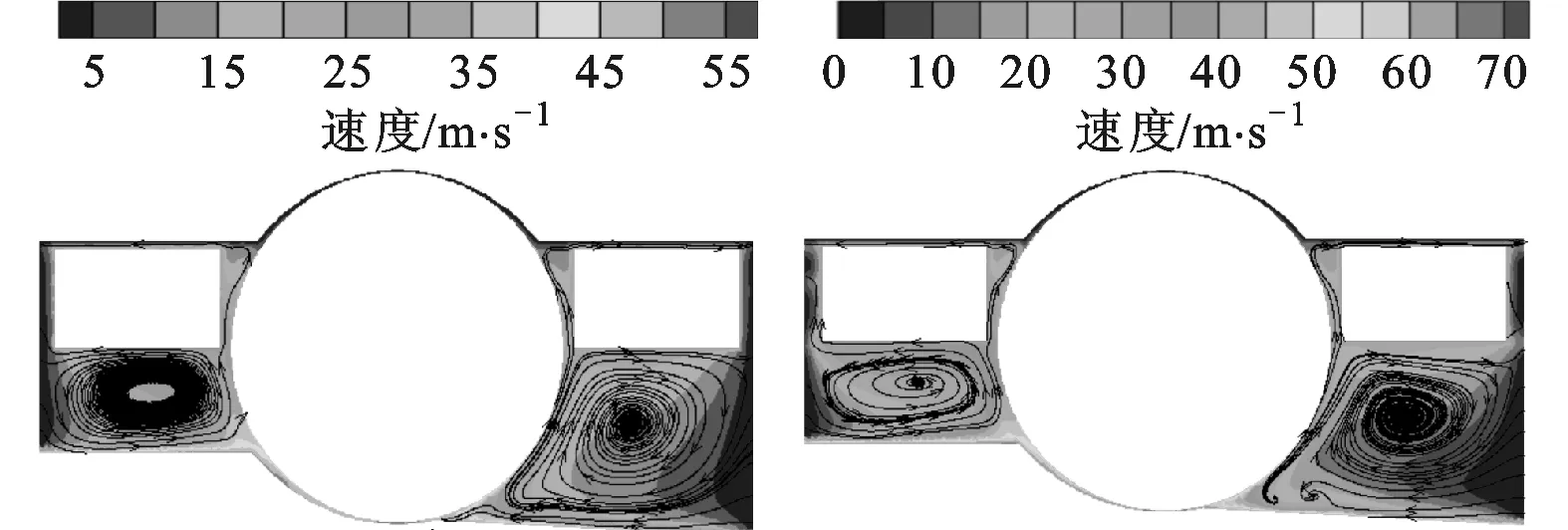

2.2.1 运动形式对气体流型的影响 分别计算考虑钢球自旋和不考虑钢球自旋两种边界条件下B7008C轴承腔内空气流动,对比钢球自旋对轴承腔内流场与换热效率影响。图4为两种边界条件下轴承腔内钢球周围压强分布与流线(公转速度2×104r/min)。考虑钢球自旋后,轴承腔内平均气压升高。不考虑钢球自旋时最低气压为-303.12 Pa,最高气压为275.3 Pa,平均气压为17.43 Pa;考虑自旋后,最低气压为-1011.50Pa,最高气压为309.47 Pa,平均气压为23.22 Pa,最低、最高气压值均增大,其中负压变化尤为明显。同时,不考虑自旋时,钢球周围气体流动方向与公转方向吻合;考虑自旋后,在钢球的带动下,气流径向速度加大,自近外滚道接触处低压区一侧流向另一侧,流向与自旋方向一致,钢球的自旋运动使保持架上下气体交换加强。

图5为考虑与不考虑钢球自旋的轴承径向中心截面速度分布与流线,可见钢球的自旋使气体流速升高,钢球周围旋涡加大,空气流动方向性增强,钢球两侧气流运动趋于对称。不考虑钢球自旋运动时表面换热系数为44.13 W/m2·K,考虑自旋后表面换热系数为61.81W/m2·K。自旋使球表面流速增大,换热系数提高。

(a)不考虑钢球自旋

(b)考虑钢球自旋

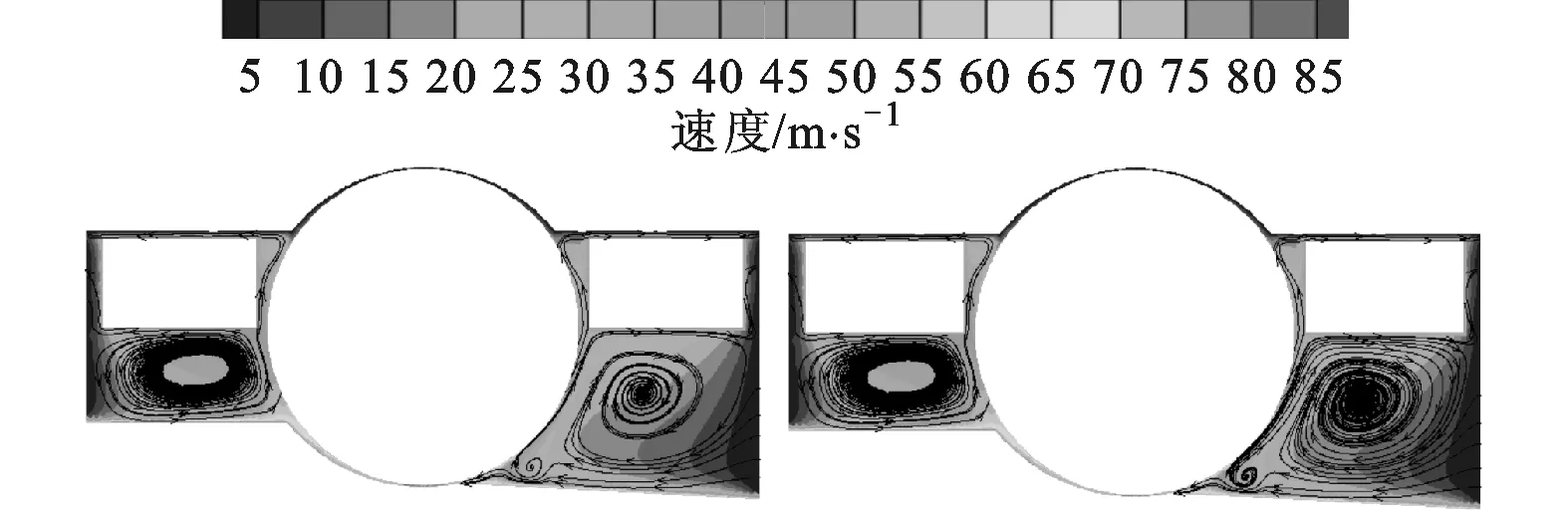

2.2.2 转速对气体流型的影响 分别计算了1×104r/min~3.5×104r/min下的轴承腔内流场,用于分析转速影响作用。图6为各转速下轴承腔内的气压分布,随转速的升高,最高气压与最低气压值增大,轴承腔内气压分布不均匀性增大,与文献[4]中计算结果趋势一致,平均气压升高。

图6 转速对气压分布的影响

图7为轴承腔内气流速度及保持架表面换热系数随转速变化的关系,随着转速升高,轴承腔内平均流速与最大流速均升高,其中最大流速出现在内滚道区域,最小流速变化不大,出现在外滚道区域。同时,随着转速的提高,轴承腔内的温度降低,保持架表面对流换热系数升高。提高转速有利于提高空气的换热性能。

图7 转速对轴承腔内速度场及保持架换热的影响

(a)1.0×104 r/min (b)1.5×104 r/min

(c)2.0×104 r/min (d)2.5×104 r/min

(e)3.0×104 r/min (f)3.5×104 r/min

图8为不同转速下角接触球轴承径向中心截面上的流线图,由图可知,在低转速下,轴端两侧面均有气流流入,随着转速的升高,在轴端截面积较小一侧(A侧)的旋涡气流愈加剧烈,由该侧进入轴承内部的气流减少。对于油气两相润滑,低速时可任意选择轴承端面(A或B侧)安装润滑单元供给油气,同时应尽量贴近内圈,以减小轴腔内气流对润滑介质的阻碍作用。对于高速运行的角接触球轴承,应将润滑单元配置于轴承轴端截面面积较大一侧(B侧),以提高供油效率及润滑性能。

2.3 保持架结构对轴承腔内流场与换热影响

2.3.1 保持架结构的影响 对比分析3种保持架结构轴承,具体结构如图9所示。

图9 3种保持架的几何结构

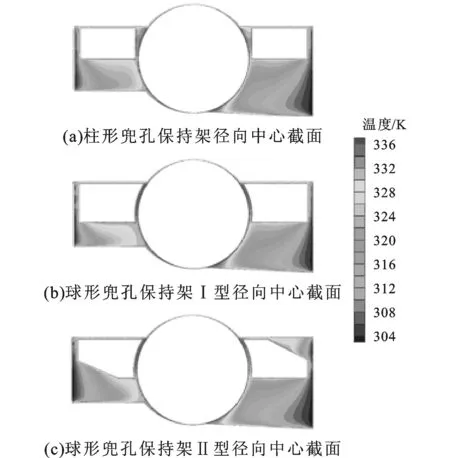

图10所示为3种不同保持架角接触球轴承径向中心截面温度云图(公转速度为3×104r/min)。随着保持架结构形式的改变,其温度分布也发生变化,温度较高区域集中于钢球与保持架接触区周围。3种保持架结构对流腔内速度场分布影响不大。

图10 不同保持架轴承径向截面温度

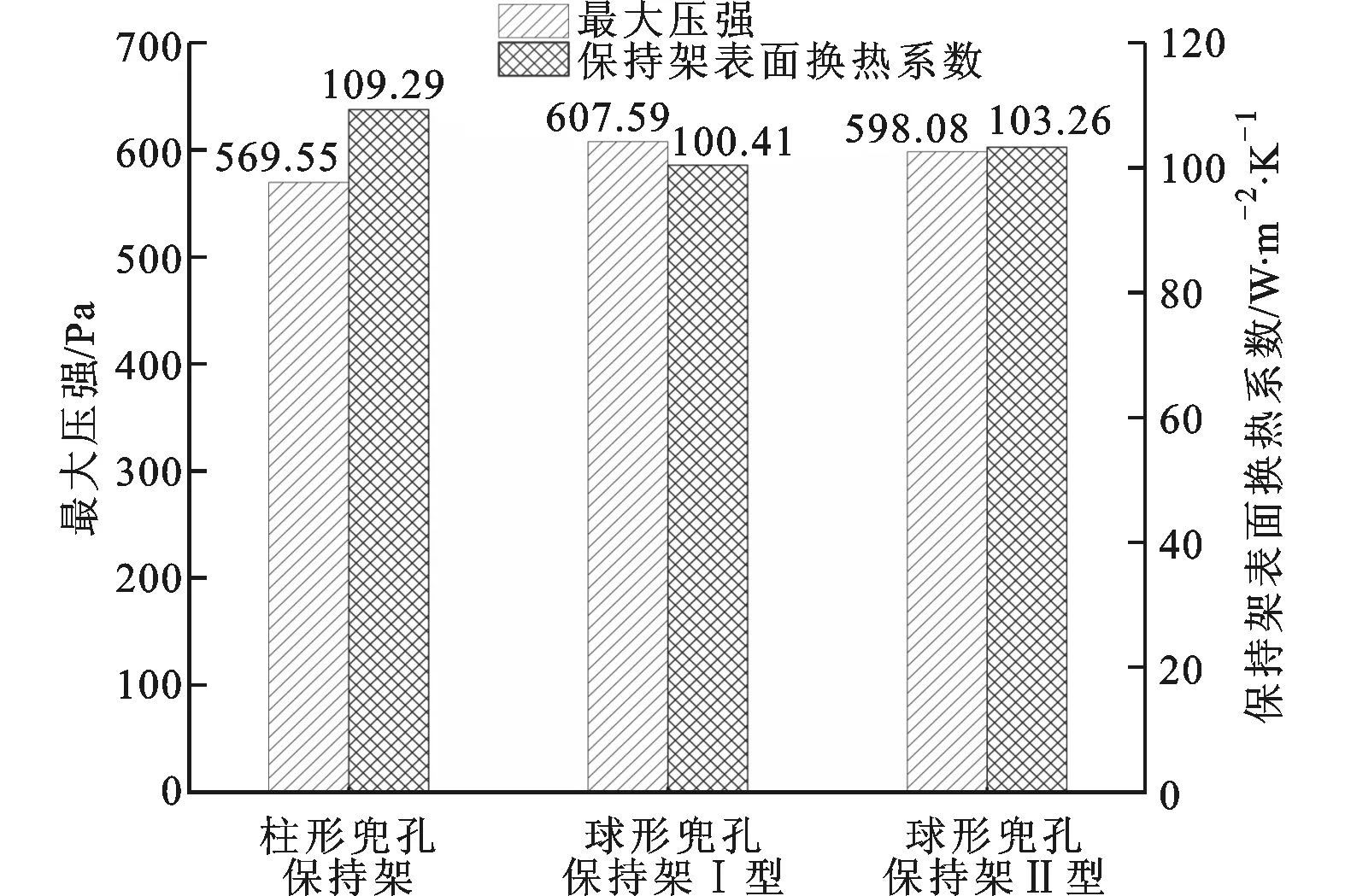

图11为保持架对流换热系数及其周围的最高气压。柱形兜孔保持架的对流换热系数最高,归因于其与钢球间空间较大,高速气流通量大,可带走更多的摩擦热。对于球形兜孔保持架Ⅰ型轴承,因钢球与保持架间接触区域狭小,对流换热系数较低,分布于周围的气压较高。球形兜孔保持架Ⅱ型的换热系数与最高气压均处于中间值。改变保持架结构形式,对于轴承腔内气压分布及保持架换热性能具有一定的影响。

图11 保持架结构对换热系数及气压影响

2.3.2 保持架兜孔间隙影响 在公转速度为3×104r/min时,分别计算3种兜孔间隙的球形兜孔保持架Ⅱ型角接触球轴承腔内流场。结果表明,轴承腔内平均温度均在321K与322 K之间微小波动,速度、压强分布无明显变化。兜孔间隙为0.165 mm时,保持架表面换热系数为103.05 W/(m2·K),间隙0.215 mm时,保持架表面换热系数为104.26 W/(m2·K),间隙0.265 mm时为106.42 W/(m2·K);随着保持架兜孔间隙的增大,保持架的对流换热系数有增大趋势。

3 结 论

本文建立了高速角接触球轴承气相流动数值模型,计算分析了钢球自旋、转速、保持架几何参数等对轴承腔内流场及换热特性的影响,结论如下。

(1)钢球的自旋运动加剧了轴承腔内气压分布的不均匀性,压强增大。同时,使保持架上下气流的交换加强。

(2)随着轴承转速升高,轴承腔内气压升高,分布不均匀性增大。高速时,钢球周围空气涡旋加剧,对于角接触球轴承,应尽量在轴端截面面积较大侧,贴近内圈处配置润滑单元。

(3)不同保持架结构影响着轴承腔内气体的换热效率。随着保持架兜孔间隙增大,保持架对流换热系数升高,平均压强降低。

[1] PANG B T, LI J, LIU H, et al. A simulation study on optimal oil spraying mode for high-speed rolling bearing [J]. Journal of Achievements in Materials and Manufacturing Engineering, 2008, 31(2): 553-557.

[2] AKAMATSU Y, MORI M. Minimizing lubricant supply in an air-oil lubrication system [J]. NTN Technical Review, 2004, 72: 12-19.

[3] OH I S, KIM D, HONG S W, et al. Three-dimensional air flow patterns within a rotating ball bearing [J]. Advanced Science Letters, 2013, 19: 2180-2183.

[4] CUI M M. Investigation of the gas flow in the rolling element bearing assembly of a centrifugal compressor [C]∥Proceedings of the ASME Turbo Expo. New York, USA: American Society of Mechanical Engineers, 2005: 1273-1280.

[5] 翟强, 朱永生, 闫柯, 等. 高速角接触轴承油气润滑两相流动特性数值研究 [J]. 西安交通大学学报, 2014, 48(6): 86-90. ZHAI Qiang, ZHU Yongsheng, YAN Ke, et al. Numerical investigation of two-phase flow for the oil-air lubrication inside on angular contact ball bearing [J]. Journal of Xi’an Jiaotong University, 2014, 48(6): 86-90.

[6] GLAHN A, WITTING S. Two-phase air/oil flow in aero engine bearing chambers: characterization of oil film flows [J]. Journal of Engineering for Gas Turbines and Power, 1996, 118(3): 578-583.

[7] GLAHN A, KURRECK M, WILLMANN M, et al. Feasibility study on oil droplet flow investigations inside aero engine bearing chambers-PDPA techniques in combination with numerical approaches [J]. Journal of Engineering for Gas Turbines and Power, 1996, 118(4): 749-755.

[8] BATCHELOR GK. An introduction to fluid dynamics [M]. Cambridge, UK: Cambridge University Press, 2000: 139-140.

[9] HARRIS T A, KOTZALAS R M. Rolling bearing analysis [M]. 5th ed. London, UK: Taylor and Francis Press, 2006: 47-54.

(编辑 武红江)

InvestigationofAirFlowPatternandHeatTransferEfficiencyInsideCavityofHigh-SpeedAngularContactBallBearing

ZHAI Qiang1,YAN Ke1,2,ZHANG Youyun1,HONG Jun2,ZHU Yongsheng2

(1. Key Laboratory of Education Ministry for Modern Design and Rotor Bearing System, Xi’an Jiaotong University, Xi’an 710049,China;2. State Key Laboratory for Manufacturing Systems Engineering, Xi’an Jiaotong University, Xi’an 710049, China)

When a bearing operates at high speed, the high pressure region around the ball-raceway contact zone prevents the lubricant to enter the bearing cavity, resulting in a decrease of oil supply efficiency. To investigate the air phase flow pattern inside bearing cavity for the optimization of oil-air two-phase lubrication method, a high precision numerical model of air phase flow pattern inside angular contact ball bearing cavity is proposed. Comprehensive factors, including bearing motion features and cage structure, are considered to investigate their influences on the air phase flow pattern. Results show that the ball rotation leads to uneven pressure distributions. The air phase velocity, pressure, and heat transfer efficiency of cage increase when the ball revolving speed increases. The position near the inner ring on the bigger axial side is the ideal position to mount the lubrication unit. The heat transfer efficiency of cage and pressure field are sensitive to the cage structure. When the cage pocket clearance increases, the heat transfer efficiency of cage increases.

high-speed angular contact ball bearing; air phase flow; heat transfer efficiency; cage structure

2014-06-16。

翟强(1989—),男,硕士生;闫柯(通信作者),男,讲师。

国家重点基础研究发展计划资助项目(2011CB706606);中央高校基本科研业务费专项资金资助项目(08143063)。

时间:2014-11-28

10.7652/xjtuxb201412005

TH133

:A

:0253-987X(2014)12-0029-05

网络出版地址:http:∥www.cnki.net/kcms/detail/61.1069.T.20141128.1657.006.html