石墨炉副产低压蒸汽在PVC干燥床中的利用

2014-08-07隋忠兴张晓东

隋忠兴,张晓东

(天津大沽化工股份有限公司 天津300455)

石墨炉副产低压蒸汽在PVC干燥床中的利用

隋忠兴,张晓东

(天津大沽化工股份有限公司 天津300455)

分析了石墨炉合成炉低压蒸汽工艺原理以及工艺优化关键点,介绍回收氯化氢合成炉副产低压蒸汽替代内热式沸腾干燥床高压蒸汽的生产技术,主要叙述了热能源对接计算,阐述工艺改造内容和生产操作注意事项,对国内采用乙炔法生产PVC的企业在节能降耗方面有一定借鉴意义。

PVC 合成炉 干燥床 低压蒸汽 回收利用

目前,在我国通过电石途径生产聚氯乙烯仍有很强的竞争优势,其优点在于电石法工艺流程简单;国内煤炭、石灰石等原料资源丰富,在一定程度上可以避开国际石油价格对 PVC生产成本的影响。采用电石法生产氯乙烯主要包括:乙炔发生、乙炔清净、氯化氢合成、氯乙烯合成和氯乙烯精馏等工艺环节。合成炉是氯化氢气体合成的主要设备,旧式钢制合成炉因受使用寿命、工作效率、节能降耗等因素制约,已逐渐被石墨合成炉取代。石墨合成炉按冷却形式不同可分为循环水冷却炉、副产热水炉和副产低压蒸汽炉 3种。后两种合成炉废热可以根据不同企业的生产工艺情况加以回收利用,尤其副产低压蒸汽具有较高的汽化焓值,并且输送工艺简单,其利用范围更加广泛。

1 石墨合成炉产低压蒸汽工艺原理

石墨合成炉结构包括:石墨炉体、炉夹套、氯气和氢气进口管件、灯头和出口冷却器等主要部件。HCl生产过程中,氯气与氢气在炉底灯头处混合燃烧,反应生成 HCl;高温 HCl气体在石墨炉膛内上行至顶部出口,经石墨冷却降温后输送给氯乙燃合成工序。合成炉中氯气和氢气燃烧为放热反应:

合成反应生产的高温 HCl先后经过石墨炉内壁和冷却器降温,反应热被炉夹套内无离子水吸收,后者吸热产生蒸汽;通常石墨合成炉膛中温度会超过300,℃,炉夹套能产生压力在 0.1,MPa以上的蒸汽。合成炉夹套蒸汽产量与HCl生产负荷、无离子水温、石墨炉体换热能力大小有关;反应负荷高和炉体换热效率高可以生产更多的低压蒸汽,这是反应放热回收的基础。

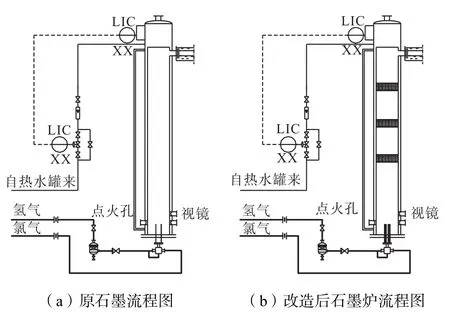

2 石墨合成炉工艺优化

天津大沽化工股份有限公司PVC分厂通过乙炔与氯化氢合成自产氯乙烯单体,其中氯化氢由氢气和氯气在合成炉中燃烧制得。以前,氯化氢合成曾使用钢制炉,技术落后,单台合成炉的生产能力低于2,t/h;在生产流量大时,钢制合成炉的安全性会变差,氯化氢纯度不易控制;合成反应放出大量的热都经冷却后直接排放,余热浪费严重。2003年末,HCl工序开始试应用新型合成石墨炉,该炉可副产少量低压蒸汽;由于流量小,无法有效利用,这些蒸汽被直接排空处理。2004年又对石墨炉进行了改造,即在合成炉的石墨筒节中加入3块石墨冷凝器,用于扩大炉体的换热面积,提高换热能力。改造后,新增石墨冷却器内通入无离子水与合成反应产生的 HCl气体传热,合成炉的生产能力得到大幅提高,单台炉日产量达到 100,t,并可副产压力为 0.15~0.2,MPa的蒸汽。石墨合成炉改造提高了氯化氢生产运行的可控性;副产低压蒸汽对外输送流量稳定,为废热蒸汽回收利用提供了必要条件。

图1 HCl合成石墨炉流程改造图Fig.1 Process improvement diagram of a hydrogen chloride synthesis furnace

3 内热式沸腾干燥床工艺

PVC树脂的干燥过程主要包括离心机脱水和热空气流干燥两部分,在气流干燥阶段,大化 PVC分厂主要采用内热式沸腾床干燥器对含水量为 20%~25%的湿态聚氯乙烯树脂进行干燥。自2000年起,天津大沽化工股份有限公司自主开发研制了干燥能力为10万t/年、15万t/年和20万t/年3种型号的内加热式二室一段沸腾干燥床。该类床体下部为风室,通入热空气;分布板结构不同于多室卧式沸腾床,从进料端到床末端排床口和出料口有一定倾角,便于物料在床板上的沸腾流动。分布板上均布着若干个可调式风帽,呈正三角排列,每个风帽下面的分布板上开有 6个直径为 11,mm的进风孔,孔的直径比多室卧式沸腾床的风孔大得多。热空气从风帽底部边缘与分布板的间隙均匀吹出。风帽独特的设计和合理的分布,保证了床内各点的风压分布均匀,物料在床内充分混合沸腾,床内各点没有死角。风帽与床板间隙不易堵塞,物料也不会漏到风室中。此外,内热式二室沸腾床分布板上还设有专门停车排床的排床口和排床阀,既能保证排床时床板上的物料全部排净,又能均匀有效地控制排床时物料的通量,避免堵塞送风系统管线,实现自动排床。床体内装有多组内热列管管箱,管箱主管选用日本进口 316,L材料,保证干燥床可以长期稳定运行。

根据树脂干燥原理,用隔板将干燥床分为前后两室:前室设计为恒速干燥阶段,内热管采用低压蒸汽加热,物料水分由离心机分离后的25%降至树脂的临界含水量 3%左右;后室设计为降速干燥阶段,内热管采用前室蒸汽泛水加热,大幅提高蒸汽利用率,同时保证了 PVC物料的含水量由 3%降至成品树脂要求的 0.3%以下。内热式沸腾干燥床的突出特点是传热效率高,干燥温度低;产品中红黄点较少,树脂白度好;蒸汽消耗在 0.45,t/t·PVC 以下;热空气、内热管与湿态物料间传质充分,产成品树脂水分可以轻松控制在 0.3%以下。该干燥床前室内热管蒸汽操作压力为 0.08,MPa,除系统开、停车情况外,蒸汽使用控制过程稳定,流量波动范围小,蒸汽需求量大,基本符合与石墨炉副产低压蒸汽对接的条件。

4 合成炉与干燥床对接低压蒸汽量

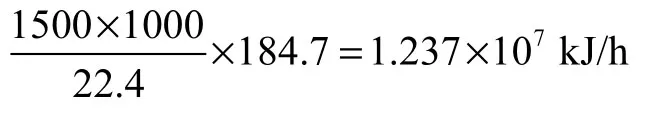

水在 0.1,MPa下的汽化潜热为 2,201.7,kJ/kg,现单台炉的最大氯气流量为 1,500,m3/h,则每小时产生的热量为:

如全部用于产出低压蒸汽,则能产生的低压蒸汽量为:

正常生产以 3台炉满负荷运行计算,每小时产0.1,MPa低压蒸汽量为16.8,t/h,若替代高压蒸汽作用于内热式沸腾床的一室蒸汽列管,可以干燥的 PVC物料量在35,t/h左右。

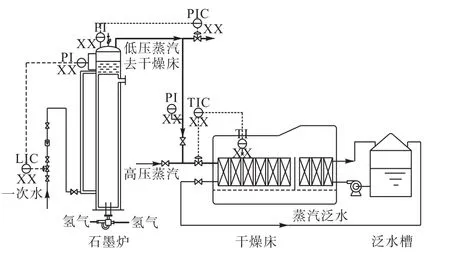

5 低压蒸汽回收工艺流程及措施

① 从石墨炉低压蒸汽出口到干燥床原高压蒸汽减压阀后,辅设 DN300碳钢管线;高、低压蒸汽对接处安装切倒闸阀,缩小阀门切倒操作距离。②石墨炉安装蒸汽压力表和自动排空压力调节阀,以保证夹套内副产低压蒸汽的输出压力。③低压蒸汽管到干燥床端闸阀前安装现场压力表,开、停车和高压蒸汽向低压蒸汽切倒时,可以及时读取低压管线压力。④石墨合成炉到干燥床低压蒸汽管线在设计和铺设过程中充分考虑管线排空、泛水排放、膨胀节设置、管道保温等问题,方便低压蒸汽开、停车操作,减少热损失。

图2 低压蒸汽使用流程图Fig.2 Process flow diagram of low-pressure steam recycling

6 低压蒸汽使用注意事项

①干燥床开车铺床过程中,床内料层较低,物料间、物料与内热管间传热效率低,系统对蒸汽焓值要求较高,不易使用石墨炉低压蒸汽。②干燥床内湿态树脂流量稳定时,可以逐渐开启低压蒸汽替代高压蒸汽;切倒过程中,密切关注床温变化。③干燥床停车时,前室内热管蒸汽控制波动范围较大,此时应提前将低压蒸汽切换至原高压蒸汽源,以避免因低压蒸汽流量大幅波动对石墨炉操作的不良影响。④石墨合成炉到干燥床蒸汽管线实际距离长,低压蒸汽在低温管线内液化泛水量较大,尤其开、停车过程中,应注意管线预热和泛水排放;管线压力正常后,可以进行高、低压蒸汽切倒。⑤石墨沪炉副产蒸汽流量波动时,可通过调节高压蒸汽阀门加以补偿,确保干燥床温度平稳。

7 结 语

许多化学反应都是放热反应,放出的热量不仅数量大而且温度较高,这是化工生产中一项宝贵的资源。合成炉副产低压蒸汽具有流量稳定,能量品级高,短距离输送方便等优点,在电石法生产 PVC树脂企业中回收利用措施、途径众多。热能回收利用时中应充分考虑几方面问题:首先,不同企业可以根据自身工艺情况,选择最佳的利用方式,不应拘泥于模仿其他企业固定的工艺过程;其次,对于连续的热源应选择连续的回收利用工艺装置,并分析计算能量大小是否对等,避免大马拉小车或者小马拉大车,从而达到较高的能量利用率;最后,合理组织能量利用梯度,防止高位热能无偿降级。

[1]邴涓林,黄志明. 聚氯乙烯工艺技术[M]. 北京:化学工业出版社,2007:242-245.

[2]刘建文,董家辉. 高效、环保PVC聚合物后处理装置的开发应用[J]. 中国氯碱,2005(3):16-20.

Application of Low-pressure Steam as a Graphite Furnace By-product in PVC Dry Bed

SUI Zhongxing,ZHANG Xiaodong

(Tianjin Dagu Chemical Co.,Ltd.,Tianjin 300455,China)

The production technology of replacing high-pressure steam in internal heating boiling dry bed with lowpressure steam,a by-product from hydrogen chloride synthesis furnace,was introduced. The connection calculation of thermal energy was described and the technology transformation contents and precautions during production were elaborated. This technology may be used for reference for domestic enterprises which adopt the acetylene method for PVC production in the aspects of energy saving and cost reduction.

PVC;synthetic furnace;dry bed;low-pressure steam;recycling

TK266

A

1006-8945(2014)10-0032-03

2014-09-10