复合脱硫添加剂在湿法烟气脱硫系统中的工程应用

2014-08-07张涌新郑成航许昌日邬成贤骆仲泱浙江大学能源清洁利用国家重点实验室浙江杭州310027

张 军,张涌新,郑成航,许昌日,邬成贤,高 翔,骆仲泱 (浙江大学,能源清洁利用国家重点实验室,浙江 杭州 310027)

复合脱硫添加剂在湿法烟气脱硫系统中的工程应用

张 军,张涌新,郑成航,许昌日,邬成贤,高 翔*,骆仲泱 (浙江大学,能源清洁利用国家重点实验室,浙江 杭州 310027)

在某300MW脱硫机组对添加剂强化SO2吸收,实现高效SO2脱除的作用规律进行了研究.结果表明,脱硫添加剂的加入可以有效提高WFGD系统污染物的脱除效率,减少吸收塔浆液池浆液pH值的波动,提高石灰石传质,增加石灰石利用率和脱硫副产品石膏的品质;添加剂对SO2浓度变化具有良好的适应性,能够保证系统高效、长期稳定的运行;添加剂在脱硫系统的主要损失是石膏携带导致.通过添加剂实现WFGD系统的高效稳定运行是一种有效的手段.

湿法脱硫;添加剂;pH缓冲;适应性

环境保护部2011年9月颁布了《火电厂大气污染物排放标准》[1],新标准要求SO2排放限值由400mg/Nm3降低到100mg/Nm3,重点地区排放限值下降到50mg/Nm3.据统计,我国约60%的电厂实际燃煤含硫量超出设计值[2],燃煤电厂的工况波动、石灰石波动、飞灰成分等问题都严重影响到脱硫装置的连续稳定运行.目前燃煤电厂新建或已安装的脱硫机组普遍面临着如何进一步降低SO2排放浓度,提高SO2脱除效率的难题.

湿法烟气脱硫系统(WFGD)被认为是最有效的燃煤机组 SO2控制技术之一,目前在全世界范围内取得了广泛的应用[3-9].石灰石-石膏湿法烟气脱硫过程是一个涉及气、液、固三相的复杂传质反应过程,包括SO吸收、石灰石溶解、HSO-

23氧化、石膏结晶等步骤.国内外众多学者对石灰石-石膏湿法烟气脱硫系统进行了大量研究,发现在WFGD系统中加入添加剂可以进一步促进石灰石的溶解,增强SO2的吸收,提高脱硫副产物的品质,从而提高脱硫效率和脱硫剂的利用率[9-12].Kiil课题组[5,13-15]的实验结果表明,酸度系数(pKa值)范围在 4.5~5.5的有机酸添加剂主要过对喷淋塔下降液滴的 pH值缓冲作用,提高脱通硫效率,而pKa值5.5~6.5的有机酸添加剂主要作用表现在提高石灰石的利用效率.USEPA和德国SHU公司等对脱硫增效剂的作用规律进行了系列研究,结果表明,甲酸、己二酸和 DBA等对脱硫系统脱硫效果有很大的提高[16-21].

国内学者对石灰石-石膏WFGD系统的添加剂增效脱硫也进行了一定的研究,但是大多集中于实验室规模的添加剂的作用机理研究[10,12,17-19],缺乏相关添加剂在大型脱硫系统的作用规律和对整个系统的影响的研究结果.本课题组在前期以有机酸、分散剂和表面活性剂为主要成分的复配添加剂的实验室研究基础上[12,22-23],就复合添加剂在脱硫机组的性能和作用机理在脱硫机组进行了添加剂的系列相关的试验研究.

本文考察了添加剂对强化 SO2吸收和工况变化的适应性两方面性能,对添加剂对大型脱硫系统浆液 pH缓冲和石灰石溶解进行了探究,系统地分析了添加剂对大型脱硫系统的影响和作用规律,同时对添加剂对脱硫副产品的品质影响和添加剂的耗损、经济性进行评价.

1 系统介绍和试验内容

1.1 系统介绍

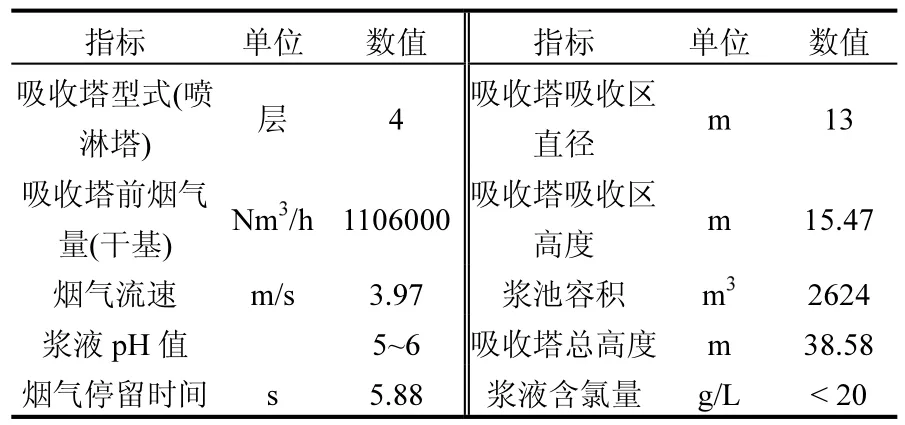

表1 吸收塔设计参数列表Table 1 Major operating conditions of the scrubber

本文研究对象是某电厂 300MW 脱硫机组.该机组烟气脱硫工艺采用石灰石-石膏湿法烟气脱硫系统,烟气脱硫系统主体立式喷淋塔为4层喷淋结构,FGD机组装置的设计参数如表1所示.吸收塔设计处理烟气量(干基)为 1106000Nm3/h,烟气停留时间为 5.88s,脱硫塔浆液池液面高度14m,容积约为2624m3,浆液pH值控制在5~6,浆液含氯量<20g/L.对电厂脱硫系统用典型石灰石吸收剂进行了 X-荧光扫描(ZSX100e X荧光光谱仪)分析,其有效CaCO3含量为95.72%, SiO2含量2.82%, Al2O3含量为1.06%, MgCO3、Fe2O3、MnO、K2O、P2O5、S等 6种组分含量分别为0.81%、0.252%、0.0144%、0.121%、0.0108%、0.038%.

1.2 测试方法

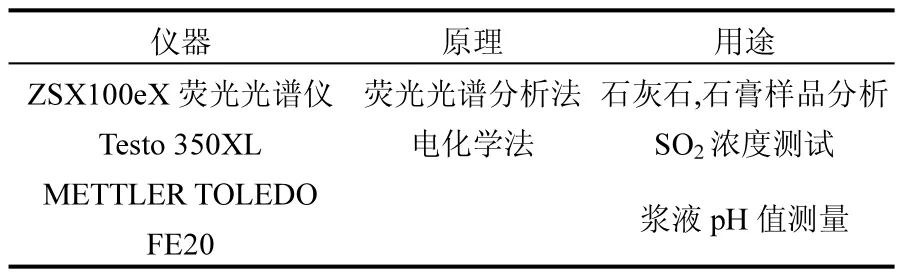

试验用脱硫增效剂为白色粉末状晶体,主要成份包括:复合多元酸、有机/无机盐、活化剂、助溶剂等,其中复合多元酸主要成分为己二酸、丁二酸及戊二酸.试验期间吸收剂、煤样来源不变,分别对石灰石样和添加剂加入前后石膏样品进行元素分析,试验进行前对DCS系统的SO2浓度和 pH值在线测量数据进行校准标定,证明数据准确度较高,试验期间所有数据均取自DCS系统,表2为试验仪器列表.

表2 试验仪器列表Table 2 Test instrument

2 结果与讨论

2.1 添加剂对SO2高效脱除特性影响的研究

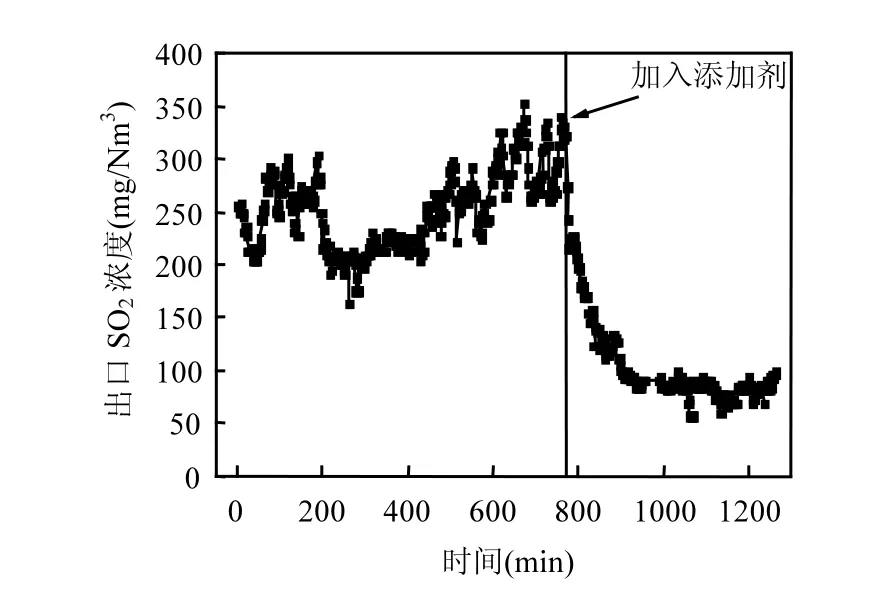

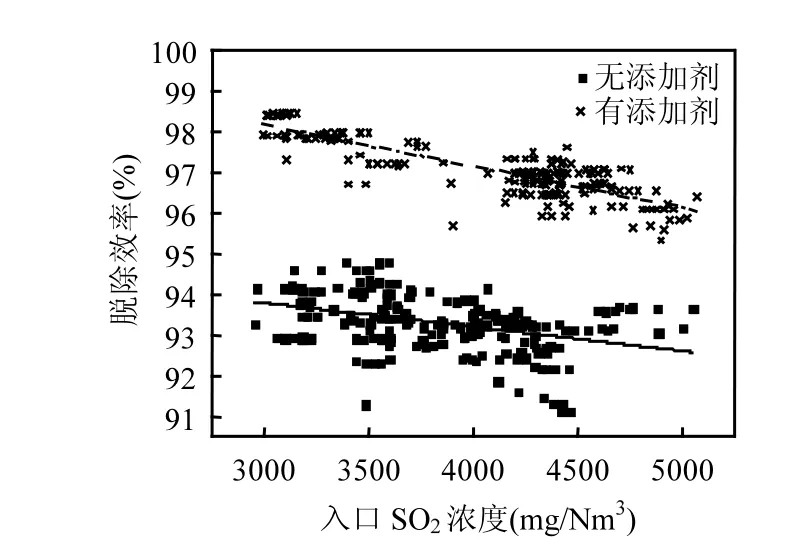

在入口SO2浓度在4500~4800mg/Nm3,浆液pH 值 5.3~5.7之间,机组负荷烟气量为900000Nm3/h基本不变的试验条件下,对添加剂强化机组 SO2脱除效果进行研究.加入添加剂后吸收塔出口SO2浓度变化试验结果如图1所示.从图中可以看出,未加添加剂时,出口SO2浓度在200~300mg/Nm3之间波动,这是由于浆液pH值、入口 SO2浓度等参数的波动导致 SO2浓度的变化.此时吸收塔SO2平均脱除效率为93.32%;加入5mmol/L添加剂后, SO2平均出口浓度下降到为90mg/Nm3左右,此时平均脱除效率为97.59%.结果表明,添加剂的加入促进了SO2的吸收,提高了脱硫效率.

图1 添加剂强化下出口SO2浓度随时间变化规律Fig.1 Effect of additive on SO2removal

图2 添加剂对入口SO2浓度的适应性Fig.2 Adaptability of additive to inlet SO2concentration

添加剂对入口 SO2浓度变化的适应性也是添加剂性能的一个重要指标.试验期间,脱硫系统其他参数保持不变,研究添加剂对烟气 SO2浓度的适应性,烟气入口 SO2浓度通过改变电厂煤种实现.图2为吸收塔入口SO2浓度的变化对系统脱硫效率的影响,数据测试过程中,浆液 pH值在5.0~5.5之间,机组烟气量控制为900000Nm3/h.试验结果表明,脱硫效率都随入口 SO2浓度的升高而降低.入口 SO2浓度由 3000mg/Nm3增加到5000mg/Nm3时,未加入添加剂时,系统脱硫效率由94%下降到92.5%.相比之下,添加剂加入后,系统脱硫效率由 98.5%下降到 96%.添加剂的加入有效提高了 SO2的脱除效率,添加剂的加入对入口烟气 SO2浓度的负荷变化具有较好的适应性.根据双膜理论,烟气中SO2浓度的增加即SO2的分压增加,也就增加了 SO2由气相向液相的传质推动力,有利于 SO2的吸收.在石灰石-石膏WFGD过程中,SO2的吸收主要受液相控制,传质阻力主要来自于液相,而液相传质阻力又取决于液滴渗透强度和吸收液中的碱性物质浓度.石灰石中的CaCO3为难溶物质,在其他条件不变的情况下,入口SO2浓度的增加降低了脱硫效率.

2.2 添加剂对脱硫系统的影响

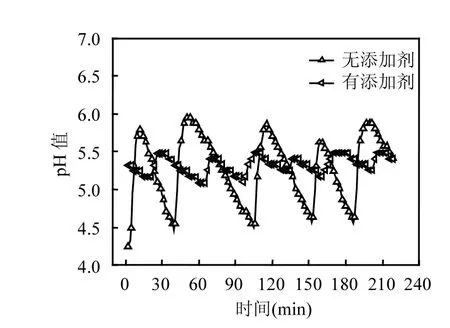

2.2.1 添加剂对 pH缓冲特性 为探究添加剂实现SO2增效的原因,对大型脱硫机组的浆液pH值波动进行分析. pH值波动主要受浆液供浆条件和 SO2吸收的影响,脱硫系统供浆导致浆液碱性吸收剂CaCO3浓度增加,使得浆液pH值迅速上升,SO2吸收则导致浆液pH值缓慢下降.由图3可见,在烟气工况不变,供浆条件不变前提下,加入添加剂后吸收塔浆液的pH值比未加添加剂时波动小.添加剂加入前,pH 值波动范围为4.2~6.0,pH平均值为5.28;加入添加剂后,pH值波动范围为5.0~5.5,平均pH值为5.32.添加剂的加入减少了pH值的波动,增加了平均pH值,使吸收塔浆液pH值保持在一个合适的范围,更利于SO2的脱除和系统的稳定性.Frandsen等[14]研究表明,添加剂对pH值的缓冲作用表现在喷淋塔垂直方向的 pH值的缓冲,使得浆液液滴在喷淋塔顶部到浆液池前的 pH值变化更小,与本文结果具有一致性.添加剂的加入可以缓冲 pH值的波动,使得浆液的 pH值变化幅度更小,添加剂的加入可以大大提高系统稳定性.

图3 添加剂对浆液pH值缓冲作用规律Fig.3 Influence of additive on slurry pH

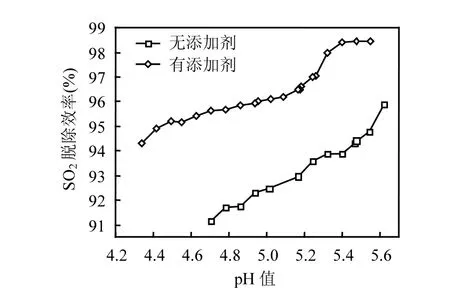

石灰石-石膏WFGD浆液pH值与脱硫系统具有密切关系,试验期间对浆液 pH值与脱硫效率进行了研究.由图4可知,在pH值4.2~5.6之间,脱硫效率随着 pH值增加而升高.在典型脱硫系统pH值控制范围内(pH=5.0~6.0),相同pH值,加入添加剂比不加添加剂时脱硫效率高 3%~4%,表明添加剂的作用不仅缓冲了浆液的 pH值,而且促进石灰石传质的效果.加入添加剂后,即使浆液pH值保持在4.5左右,脱硫效率仍能达到95%左右,随着添加剂的加入,系统对浆液 pH值和吸收剂的来源具有较好适应性.

图4 浆液pH值时脱硫效率的影响Fig.4 Influence of pH on removal efficiency of SO2

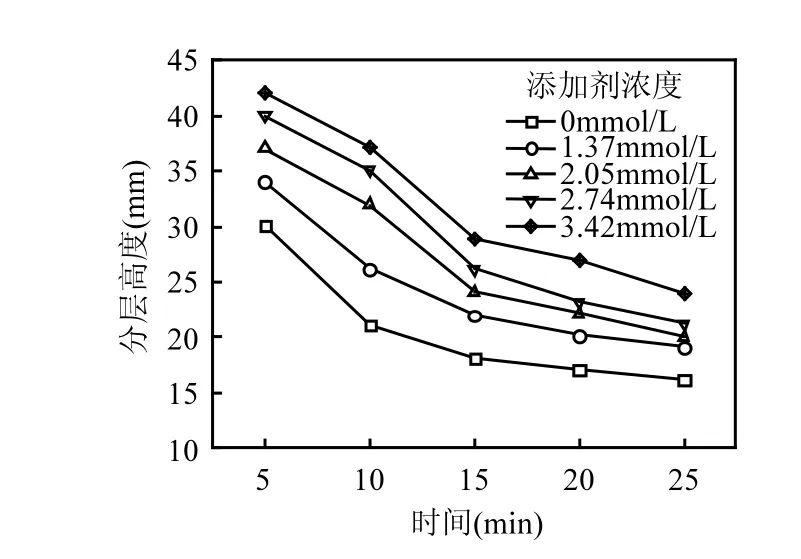

2.2.2 添加剂对电厂石膏品质的影响 在石灰石浆液中加入添加剂后,充分搅拌均匀后,观察石灰石浆液分层现象.由图5可知,随着时间的进行,由于重力的作用,石灰石颗粒开始沉降,分层高度降低.随着添加剂浓度的升高,石灰石沉降速度缓慢降低,由此增加了石灰石颗粒与浆液的接触时间,可以促进石灰石颗粒的溶解.

图5 添加剂加入后石灰石浆液分层对比Fig.5 Influence of additive on slurry stratification

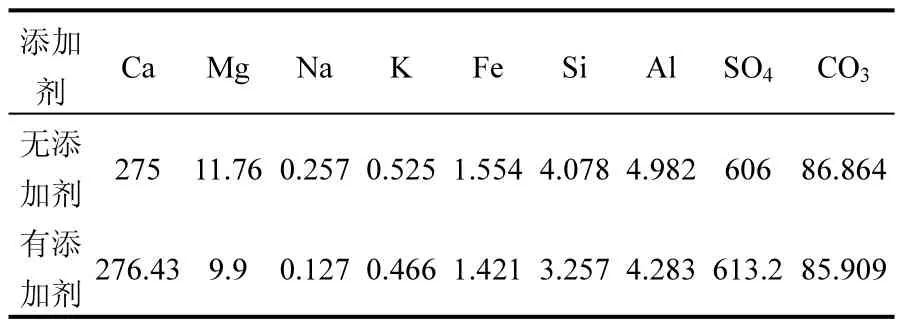

脱硫系统石膏的品质是系统的重要参数之一.表3为加入添加剂后对脱硫副产品石膏成分的影响.从表中可以发现,添加剂的加入不会对脱硫石膏的品质产生负面影响,添加剂的加入使得石膏 SO4的成分略有增加,由 60.6%上升至61.32%,同时其他成分几乎没有发生变化.

表3 添加剂对脱硫副产品石膏成分(‰)的影响Table 3 Influence of additive on gypsum compositions (‰)

2.3 添加剂对环境的影响及降解速率

脱硫添加剂配方中由于含有一定的有机羧酸,有机羧酸为不饱和酸,本身具有一定的COD[23-24].随着脱硫添加剂的加入会导致脱硫废水COD和BOD升高,并随着添加剂的消耗脱硫废水COD和BOD会随之下降,脱硫废水处理系统具备一定的COD及BOD的处理能力,因此实际应用过程中应视脱硫废水处理系统裕量进行综合考虑.

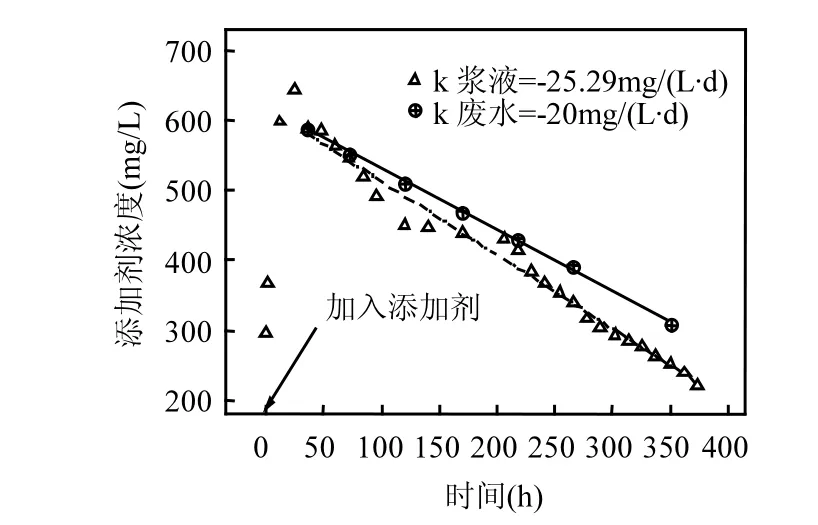

在添加剂消耗试验中,添加剂连续加入到FGD系统以维持稳定的有效添加剂浓度,通过物料平衡计算添加剂消耗速率.添加剂的消耗速率用 mg/(L⋅d)表达.对脱硫塔浆液池中浆液和脱硫石膏废水取样后,使用离子色谱(IC-900)对添加剂主要成分离子浓度进行分析测试.

图6是添加剂浓度随时间的衰减曲线.浆液样品随着时间的变化有机酸添加剂的浓度发生明显的变化.由图6可知,添加剂加入4h后,浆液中添加剂浓度达到最大,为651mg/L.随着时间推移,浆液中添加剂的浓度逐渐降低,消耗速率约为25mg/(L⋅d);美国DOE报告显示,不同电厂由于氧化系统不同、化学反应过程不同而导致添加剂的消耗速率不同[14].强制氧化过程中,石灰石-石膏WFGD过程中有机酸的消耗主要包括:联合沉降、氧化降解、废水损失、蒸发损失;化学降解是羧酸共轭氧化的过程,可能是与 HSO3-氧化过程产生的自由基发生反应.联合沉降在 HSO-氧

3化率低的电厂更加的明显,废水损失直接与缓冲剂浓度和废水循环有关,蒸发损失仅仅与添加剂不稳定性成分构成有关诸如乙酸和甲酸[16].对脱硫石膏带出的添加剂浓度进行测试,结果表明,由于石膏携带的添加剂消耗速率约为20mg/ (L⋅d).这表明添加剂在脱硫系统中的耗损主要是由于石膏携带损失而导致,结果与文献[16]强制氧化系统中,添加剂的耗损主要是由于添加剂的废水损失而导致的结果具有一致性.

图6 添加剂浓度在浆液池中的衰减Fig.6 Temporal evolution of additive in slurry pond

2.4 添加剂增效分析

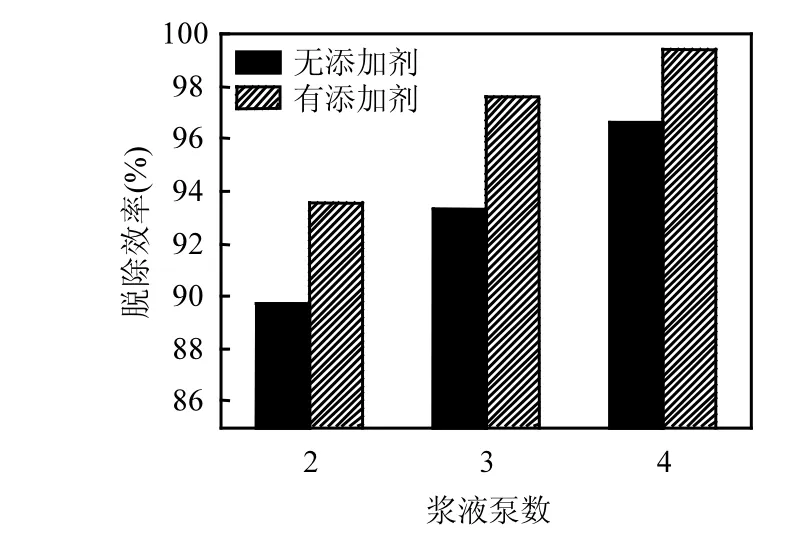

燃煤电厂脱硫系统中加入添加剂的目的,一方面是在不改变脱硫系统的情况下,提高脱硫效率;另一方面是在满足国家 SO2排放标准的情况下,减少循环浆液泵的运行数目,从而节省电费,降低脱硫成本.由图 7可知,浆液循环泵开启的数量对脱硫效率影响很大,在没有加入添加剂的条件下,开启2台、3台和4台浆液循环泵时,脱硫系统的平均脱硫效率分别为89.7%、93.32%和96.93%,增加浆液循环泵,脱硫效率明显得到提升,这是由于增加了系统的液气比(L/G),增加了 SO2与浆液的接触面积,从而提高了脱硫效率.与之对比,在相同浆液循环泵,加入添加剂的情况下,系统脱硫效率平均可提高3%~4%.开启3台浆液循环泵,平均脱硫效率为97.59%,比未加添加剂开启4台浆液循环泵的 96.93%脱硫效率仍然要高 0.66%;当开启 4台浆液循环泵时,SO2进口平均浓度为4723.93mg/Nm3时,脱除效率可达99.41%.

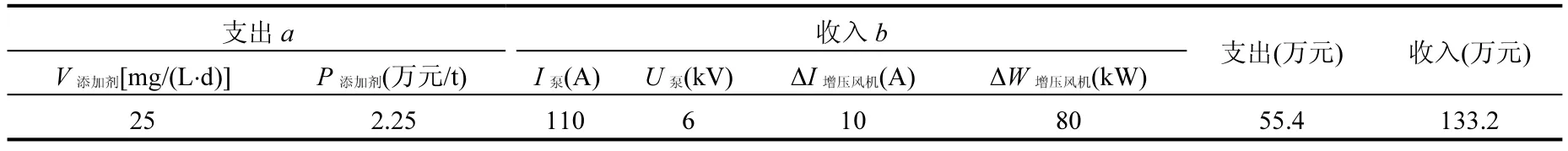

脱硫增效添加剂添加进脱硫装置后对锅炉燃煤的调整和脱硫系统的运行具备了一定的灵活性,同时添加剂加入后由于提高设备备用系数,有效减少浆液循环泵的运行,于此同时浆液泵的停运,使增压风机功率减少.根据电厂提供的一系列参数数据计算添加剂的经济效益.

图7 浆液循环泵数对脱硫效率的影响Fig.7 Influence of slurry circulating pump on removal efficiency of SO2

表4 添加剂经济性分析Table 4 The economic analysis of additive

由此,在电厂四台脱硫机组加入添加剂后,如表4所列,每年可为电厂节约开支约310万,同时添加剂加入后,由于提高设备备用系数,减少浆液循环泵的运行,可以减少叶轮、管道等的磨损,减少维护工作量,此一项年节约费用大致在 10~30万左右.由此带来的环境保护效应巨大.

3 结论

3.1 添加剂的加入可以极大提高脱硫塔SO2脱除效率,很大程度上缓冲浆液池中 pH值的波动,增强脱硫系统的稳定性.

3.2 添加剂对烟气SO2浓度变化具有良好的适应性.烟气 SO2浓度由 3000mg/Nm3增加到5000mg/Nm3,脱硫效率仅下降2%左右,同时有添加剂的情况脱硫效率相比未加入添加剂的情况提高2%~3%.

3.3 添加剂的加入会提高石灰石的利用率,不会对脱硫副产品石膏产生负面影响;添加剂在浆液池中会存在一定的耗损,主要是由于石膏携带损失而导致的 20mg/(L⋅d)的速率消耗.根据估算,在试验电厂添加剂的使用每年可为电厂节约开支310万元,脱硫添加剂具有良好的经济性.

[1]GB13223-2011 火电厂大气污染物排放标准 [S]. 2011.

[2]Xiang G, G Rui-tang, D Hong-lei, et al. Dissolution rate of limestone for wet flue gas desulfurization in the presence of sulfite [J]. Journal of Hazardous Materials, 2009,168(2):1059-1064.

[3]Jin D S, Deshwal B R, Park Y S, et al. Simultaneous removal of SO2and NO by wet scrubbing using aqueous chlorine dioxide solution [J]. Journal of Hazardous Materials, 2006,135(1-3):412-417.

[4]Nolan P S, Redinger K E, Amrhein G T, et al. Demonstration of additive use for enhanced mercury emissions control in wet FGD systems [J]. Fuel Processing Technology, 2004,85(6):587-600.

[5]Nygaard H G, Kiil S, Johnsson J E, et al. Full-scale measurements of SO2gas phase concentrations and slurry compositions in a wet flue gas desulfurization spray absorber [J]. Fuel, 2004,83(9):1151-1164.

[6]Bao J, Yang L, Yan J. Experimental study on demercurization performance of wet flue gas desulfurization system [J]. Chinese Journal of Chemistry, 2009,27(11):2242-2248.

[7]Chang J C S, Mobley J D. Testing and commercialization of byproduct dibasic acids as buffer additives for limestone flue gas desulfurization systems [J]. Journal of the Air Pollution Control Association, 1983,33(10):955-962.

[8]Mobley J D, Chang J C S. An assessment [J]. Journal of the Air Pollution Control Association, 1981,31(12):1249-1253.

[9]Chi C T, Lester J H. Utilization of adipic acid byproducts for energy recovery and enhancement of flue gas desulfurization [J]. Environmental Progress, 1989,8(4):223-226.

[10]孙文寿,吴忠标.烟气脱硫过程中添加剂对石灰石的促溶作用[J]. 中国环境科学, 2002,22(4):305-308.

[11]王乃光,阿娜尔,刘启旺,等.有机酸盐强化石灰石湿法烟气脱硫试验研究 [J]. 中国电机工程学报, 2008,28(17):61-65.

[12]陈余土.湿法脱硫添加剂促进石灰石溶解以及强化 SO2吸收的实验研究 [D]. 杭州:浙江大学, 2013.

[13]Buchardt C N, Johnsson J E, Kiil S. Experimental investigation of the degradation rate of adipic acid in wet flue gas desulphurisation plants [J]. Fuel, 2006,85(5):725-735.

[14]Frandsen J B W, Kiil S, Johnsson J E. Optimisation of a wet FGD pilot plant using fine limestone and organic acids [J]. Chemical Engineering Science, 2001,56(10):3275-3287.

[15]Kiil S, Hansen B B. Multi-scale experiments and simulation tools for optimisation of wet flue gas desulphurisation plants [J]. VGB Powertech, 2011,91(3):89-93.

[16]Feeley T. High SO2removal efficiency testing final report [R]. US Department of Energy, 1997.

[17]张三虎,牛亚尊,包俊江,等.己二酸和己二酸钠强化石灰石WFGD的对比研究 [J]. 环境工程学报, 2009,11:2043-2046.

[18]曹 荣,林 茂,徐 娟.复合型脱硫增效剂在华电新疆红雁池电厂中的应用及经济性分析 [J]. 发电与空调, 2012,33(2):16-18.

[19]郭聪明,周卫青,刘利军,等.国产 FGDCA-001型添加剂在湿法烟气脱硫系统的应用及效益分析 [J]. 华北电力技术, 2011,(5): 16-19.

[20]连长康,赵春英,张志仁,等.复合添加剂在湿法烟气脱硫中的应用研究 [J]. 当代化工, 2011,40(2):131-133.

[21]Chang J C S, Mobley J D. Testing and commercialization of byproduct dibasic acids as buffer additives for limestone flue gas desulfurization systems [J]. Journal of the Air Pollution Control Association, 1983,33(10):955-962.

[22]韩斌杰.复合钙基吸收剂脱硫硝汞烟气污染物试验研究 [D].杭州:浙江大学, 2012.

[23]丁红蕾.氨基湿法烟气脱硫的机理及工业试验研究 [D]. 杭州:浙江大学, 2010.

[24]丁 德,袁 园,赵文亮,等.脱硫添加剂DBA的应用分析及探讨[J]. 广东化工, 2012,39(10):97-98.

[25]李治国,毛文利,张 岩,等.石灰石-石膏湿法烟气脱硫添加剂的长期应用研究 [J]. 锅炉技术, 2013,44(4):76-80.

Application and experimental investigation of compound additive enhanced wet flue gas desulfurization process.

ZHANG

Jun, ZHANG Yong-xin, ZHENG Cheng-hang, XU Chang-ri, WU Cheng-xian, GAO Xiang*, LUO Zhong-yang (State Key Laboratory of Clean Energy Utilization, Zhejiang University, Hangzhou 310027, China). China Environmental Science, 2014,34(9):2186~2191

Coal-fired power plant in China operated in a condition of source of limestone change and volatility, which has a serious influence on continuous and stable operation of the desulfurization device. The desulfurization additives have shown performance improvements on the wet flue gas desulfurization (WFGD) scrubber of a 300 MW full-scale demonstration unit. The experimental results show that the removal efficiency of SO2was great improved with additive added. The results show that an enhancement in the mass transfer and utilization of limestone in the presence of additive, while the fluctuation of slurry pH was reduced. Moreover, no significant operating problems were observed during trials. Additive had a good adaptability on the change of unit load and concentration of SO2, which can ensure desulfurization system efficiency and long-term stable operation. Additive degraded in the scrubber because of gypsum loss. Research has determined that desulfurization additive, when used as additive to a limestone FGD system, will have a great application in future.

wet flue gas desulfurization (WFGD);additive;pH buffer;flexibility

X701

A

1000-6923(2014)09-2186-06

张 军(1991-),男,江西上饶人,浙江大学硕士研究生,主要从事燃煤电厂污染物控制研究.

2014-01-08

“十二五”国家科技支撑计划(2011BAA04B08);国家杰出青年科学基金项目(51125025)

* 责任作者, 教授, xgao1@ zju.edu.cn