X-射线荧光光谱法快速测定半钢发热剂中Si,P,S

2014-08-06段家华赵征宇马林泽李洁严海杨文龙何晓凤孔翠芬杨发文

段家华 赵征宇 马林泽 李洁 严海 杨文龙 何晓凤 孔翠芬 杨发文

(昆明钢铁集团责任有限公司 质量计量检测中心,云南 安宁650302)

0 前言

半钢发热剂是在半钢炼钢过程中加入,起到增加热量满足炼钢热平衡的一种物料,由于炼钢厂在半钢冶炼过程中,磷含量较高需采用双渣法进行控制,致使冶炼过程热量损失增加。根据工艺实验要求,采用半钢发热剂发热效果较好。其质量直接影响着钢产品的性能,因此对半钢发热剂中多元素进行快速、准确的分析是非常必要的。由于检测手段的限制,过去分析检测半钢发热剂的化学成分,均采用传统的化学分析法[1],检测流程繁琐,分析速度较慢,分析周期较长,需投入较多的人力,且化学试剂消耗量大,检测成本高,加之大量的化学废液造成严重的环境污染,且不能完全满足快节奏生产的需要。X-射线荧光光谱法[2-4]具有分析速度快、检测范围广、结果稳定可靠等优点,根据文献资料,目前还没有关于半钢发热剂的检测的国家标准,因此应用X-射线荧光光谱法探索半钢发热剂成分的快速分析方法,为生产提供分析数据。

1 实验部分

1.1 仪器设备

帕纳科X-射线荧光光谱仪PW4400(荷兰帕纳科公司),端窗铑靶X射线管,光管工作最大功率2 400 W;探测气体:Ar(90%)+CH4(10%,体积分数);HCS-140红外碳硫分析仪(上海德凯仪器有限公司);YYJ-40型半自动压样机(中国科学院长春光学精密机械与物理研究所);GJ-95密封式制样粉碎机(浙江福特机械制造公司)。

1.2 激发测量条件

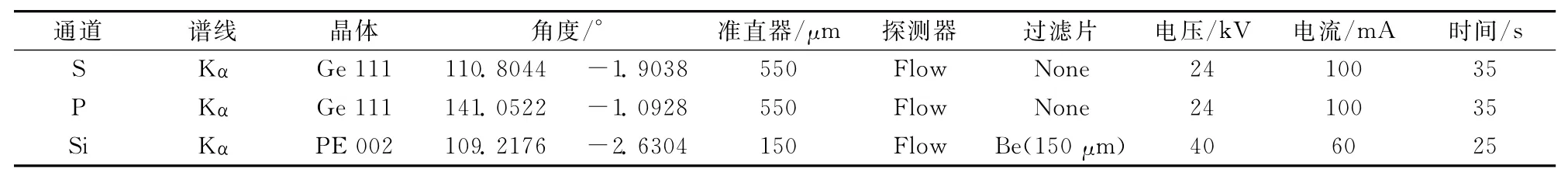

分析元素谱线和激发测量条件见表1。

表1 分析元素测量条件Table 1 Measuring conditions for analyzed elements

1.3 试剂

硼酸(工业用)、乙醇(分析纯)、脱脂棉。

1.4 实验方法

将50 g半钢发热剂在密封式制样粉碎机中研磨100 s,混匀后称取研磨过的样品5.0 g,将10.0 g硼酸衬底,在压样机上以15 MPa保压20 s成样片,于X-射线荧光光谱仪上分析测量,记录其强度和浓度。

2 结果与讨论

2.1 样品粒度实验

粒度效应是粉末压片制样光谱法的重要影响因素[5]。半钢发热剂样品采用粉末压片制样测量,当样品粒度达到减少粒度效应才能消除样品不均匀性对测定结果的影响时,就应减少样品粒度,已达到保证各组分最好准确度和精密度。

称取50 g预先粗磨的试样多份,依次研磨10~180 s,压片后测量其强度,不同研磨时间下的荧光强度见表2,当研磨时间为100 s后其强度最大且基本趋于稳定,实验确定100 s为研磨时间。

表2 磨样时间与元素测量强度Table 2 Grinding time and measuring intensity of elements

2.2 压样条件

压样时间也会对测量强度造成影响,所以选择压样时间从5~50 s进行实验,实验结果确定压样时间为20 s,见表3。

由实验得知,压样实验的最大影响因素为压强大小,在条件不变的情况下,将所实验样品进行以下压力实验:选择压强从2.5~25 MPa进行实验,结果表明,15 MPa下,样品压片表面质量光洁度较好,各元素强度较高且趋于稳定;所以保持最佳压强为15 MPa,见表4。

表3 压样时间与元素测量强度Table 3 Pressing time and measuring intensity of elements

表4 压强与元素测量强度Table 4 Pressure and measuring intensity of elements

在上述条件不变的情况下研究了样品称样量,分别称取3.0,4.0,5.0,6.0,7.0,8.0,9.0 g,结果表明,称样量为5.0 g时,样片光洁度最好,强度稳定。

2.3 工作曲线绘制

半钢发热剂的含量测定目前还没有国家标准样品可以采用,查阅了相关资料也没有类似的文献报道。选择一批生产样品经过湿法、电感耦合等离子体原子发射光谱法(ICP-AES)和高频燃烧-红外吸收光谱法定值后具有一定浓度梯度的生产试样作为校准样品,其组分含量见表5。通过选择最佳分析条件,用仪器提供的分析软件Super Q进行基体和谱线重叠校正后,采用测量强度与认定值进行工作曲线的绘制。

表5 校准样品元素范围Table 5 Element range for standar d samples /%

2.4 方法的检出限

由于样品是用压片制样法进行分析测定,实际上不存在空白样品,所以选择多个同类样品,分别制成压片样,按表1条件重复测量13次,统计计算出每个样品中各组分所对应的标准偏差[6],根据检出限计算公式(m为单位含量的计数率;Ib为背景计数率;T为峰值及背景的总测量时间)计算各元素的检出限,计算结果见表6。

表6 方法的检出限Table 6 Detection limit of the method/%

2.5 谱线重叠校正

半钢发热剂基体组成相对简单,谱线间没有明显干扰,只有主量元素硅会对次量元素硫和磷在激发时有吸收增强效应,所以在S Kα线和P Kα线中曲线拟合时需要将Si Kα线添加到干扰中,通过分析软件Super Q功能选择Si元素,消除干扰后,利用软件回归分析程序重新计算曲线。

2.6 基体校正

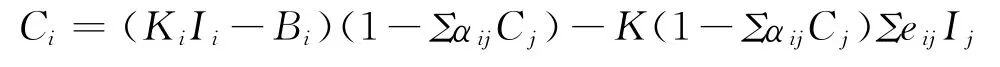

半钢发热剂组成相对简单,但是首先粉末压片法由于粒度问题必然存在粒度效应,解决办法是通过延长磨样时间尽可能地减少粒度效应对组分强度的影响,实验选择研磨100 s使得样品过75μm筛;其次是主量元素Si对次量元素的吸收增强效应,通过添加干扰元素拟合曲线消除,文章采用经验系数法进行基体校正。各元素基体校正公式如下:

式中:Ci为待测元素含量,Ki为校正曲线斜率的倒数,Bi为待测元素的背景强度,Cj为引起吸收增强效应的元素j含量,αij为元素j对待测元素i的影响系数,eij为元素j的干扰线对分析元素i分析线的重叠校正系数,Ij为引起吸收或增强效应的元素j的强度。表7是半钢发热剂组分元素工作曲线的校准参数截距D、斜率E、均方根RMS和系数K,表中数据显示校正效果。

表7 各元素的校准参数Table 7 Calibration parameters for each element

2.7 仪器校正

由于仪器受环境因素变化或者仪器内部光学元件老化影响导致仪器发生漂移,为防止漂移,利用分析程序建立漂移校正程序,选择两个稳定的玻璃熔融样品,进行两点校正,并定期对仪器状态进行校正。

2.8 精密度实验

精密度是衡量实验测定结果是否可靠的重要依据,根据实验测量条件制样对同一试样制片12个,逐一进行测定,结果见表8。

表8 精密度实验Table 8 Precision experi ments(n=12) /%

表8表明,各元素测定结果重现性好,分析结果精密度满足分析要求。

2.9 准确度实验

各元素的测定方法在很多文献中已有报道[7-10],随机选取3个试样分别用高氯酸脱水重量法测定硅,高频燃烧红外吸收法测定硫,ICP-AES法测定磷,再与X-射线荧光光谱法测定结果比较,见表9。

表9 准确度实验Table 9 Accuracy experi ments /%

表9表明,X射线荧光光谱法测定半钢发热剂各组分测定结果与定值方法一致,准确度好,满足现场在线分析要求。

3 结论

文章通过对制样条件实验研究,优化制样条件,采用定值后的生产样品作为内控标准样品建立工作曲线,实验结果表明,X-射线荧光光谱法测定半钢发热剂中的硅、硫、磷组分精密度好,准确度满足现场在线分析要求,与其它方法比较,缩短了逐一检测的时间,为实验室节省物料,优化分析人员配置。方法的应用不仅满足了快速测定的要求,而且对环境污染起到一定的预防效果。

[1]曹宏燕 .冶金材料分析技术与应用[M].冶金工业出版社,2008:199-226.

[2]章连香,符斌.X-射线荧光光谱分析技术的发展[J].中国无机分析化学,2013,3(3):1-7.

[3]姚强,王燕子,朱宇宏,等.X射线荧光光谱法测定镁合金中6种元素[J].冶金分析,2011,31(10):54-56.

[4]刘智鹏,王荣社,李智涛,等 .能量色散X-射线荧光光谱法测定硅酸盐中主成分含量[J].中国无机分析化学,2013,3(4):27-31.

[5]袁秀茹,余宇,赵峰,等.X射线荧光光谱法同时测定白云岩中氧化钙和氧化镁等主次量组分[J].岩矿测试,2009,28(4):376-378.

[6]蒋晓光,林忠,李卫刚.X-射线荧光光谱法测定硅石中主次成分[J].冶金分析,2008,28(10):31-35.

[7]徐建平,王洪红 .酸溶高氯酸脱水重量法测定镁砂中二氧化硅[J]冶金分析,2013,33(4):57-60.

[8]骆月英 .高频燃烧红外吸收光谱法测定碳酸钴中的硫[J].中国无机分析化学,2013,3(4):49-51.

[9]谢芬.ICP-AES法测定磷铜合金中的磷[J].武钢技术,2011,49(4):27-29.

[10]谭和平,张玉兰,高杨,等.ICP-AES法在茶叶磷和硫分析中的应用[J].中国测试,2011,2011(05):50-52.