基于GP22设计低功耗控温热能仪表

2014-08-03高小明

高小明 彭 勇 杨 程

(西南科技大学计算机科学与技术学院,四川 绵阳 621010)

热能表主要用于测量供暖系统在室内释放的热量值。随着供热计费体制的改革,机械式热能表、超声波热能表及电磁式热能表等不断涌现,其中超声波热能表以其测量准确及性能稳定等诸多优点而成为主流产品。

笔者利用超声波在流动的流体中传播时,顺水流传播速度与逆水流传播速度之差计算流体流速,从而计算出流体流量[1,2];同时结合进水与回水的温度之差计算热能消耗量[1,3],以STM8L超低功耗微控制器和时间计数器GP22作为主控芯片,设计低功耗超声波热能计量表。

1 测量原理①

目前的供暖系统几乎全部采用热水流动方式进行热量交换,热量计算取决于流过室内管道的热水流量F和流入室内与流出室外的温度差ΔT,因此热能表的硬件主要由流量传感器配以温度传感器实现。流量计算通过检测超声波在水中的速度变化率来实现,如图1所示,A、B两个超声换能器分别安装在水管上侧,超声换能器中心距离为L,管径为D。

图1 超声波流量测量的结构与原理

当超声换能器A发射超声波时,超声波经过两个反射面后,超声换能器B接收到超声信号;反之亦然。从超声换能器A到B,超声波传输(逆流)的时间:

(1)

从超声换能器B到A,超声波传输(顺流)的时间:

(2)

超声波从超声换能器A到B或从B到A传输的总距离为2S+L,因而只要测出tAB或tBA抵消掉V超声,计算出水流速度V水流。最后根据管径计算得到流量F,即:

(3)

温度差ΔT可以通过安装在进水管和回水管的两个热电阻来检测,其数学关系式为:

Q=C·M·ΔT=C·F·ρ·ΔT

(4)

式中C——水的比热容;

M——水的质量;

ρ——水的密度。

2 系统实现方案

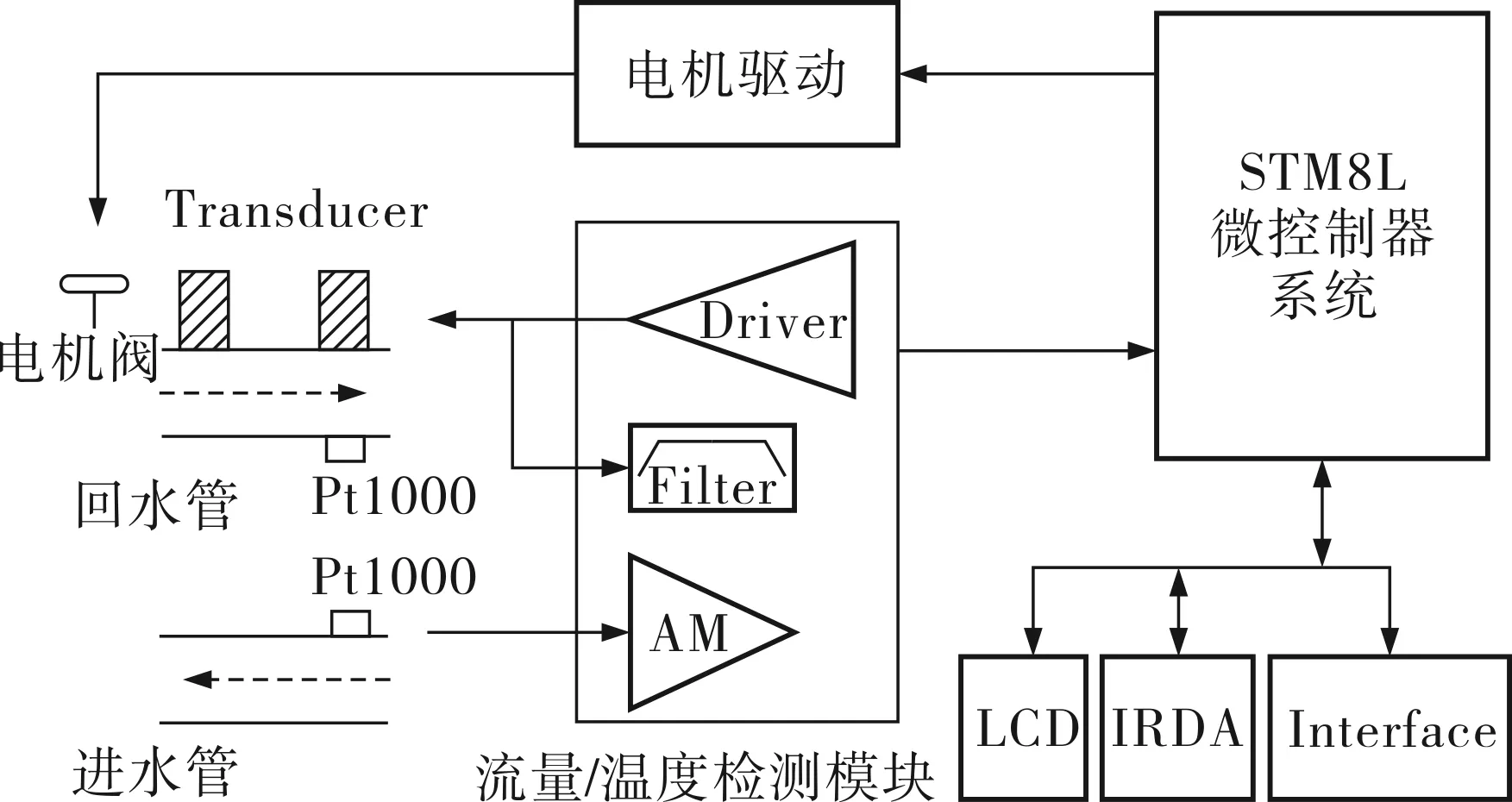

超声波热能表的硬件由超声换能器、温度传感器、信号检测电路、微控制器系统和显示器件组成,并备有数据通信接口(如红外通信接口及无线网络接口等),以方便检测数据的上传,实现远程抄表功能。超声波热能表的硬件结构如图2所示。

图2 超声波热能表硬件结构框图

微控制器采用超低功耗的STM8L152C8,采用超低漏电工艺和优化的体系结构,具备4种超低功耗工作模式,可以满足6μA以内需要连续监控的应用,特别适用于各类检测仪表。

3 电路

3.1 流量/温度检测模块电路

流量/温度检测模块结合超声换能器和热电阻对水管内的水流量和温度进行检测[4]。系统采用专用集成芯片GP22,该芯片通过SPI接口进行配置,能够单独实现超声信号的发射,接收延迟的计算,集成了超声波热能表所需要的信号处理模拟部分,如模拟开关和低噪声斩波稳定(自动校正温度电压)模拟信号比较器,其内部集成了温度测量所需的施密特触发器,使其双通道测量精度达到45ps,温度检测分辨率达0.001 5℃,实现了更高的集成度、更低功耗和更高精度的超声波热能表方案。流量/温度检测模块的电路如图3所示。

图3 流量/温度信号检测电路

GP22的fire_up和fire_down引脚通过两个电阻驱动超声换能器。接收端通过两个电容将超声回声信号耦合到GP22的模拟输入端口,此处采用COG电容来保证较高的温度稳定性,继而保证回声信号的稳定性[5~6]。芯片内还集成了时钟标定功能,克服了外部陶瓷晶振在不同环境下的温漂,并且仅在测量时才启动外部时钟工作,降低了系统功耗[7~9]。

3.2 微控制器系统电路

微控制器采用低功耗的STM8L052R8,该芯片集成了LCD显示接口,设有54个通用I/O端口,自带SPI接口可以直接与流量/温度测量模块连接,同时该芯片还有多达28个12bit的DAC输入端口,可以实现电池电量的检测等功能[7]。低功耗STM8L052R8微控制器部分的电路如图4所示。

图4 微控制器系统电路

由于该微控制器芯片内部自带有16MHz的RC振荡器,因此省略了外部系统时钟,进一步降低了系统的功耗,同时配备了一个32.768kHz外部石英晶体,提供给系统内部实时时钟使用。该系统的其他I/O端口设计用于按键输入、电机控制、LED指示灯及电源控制等。

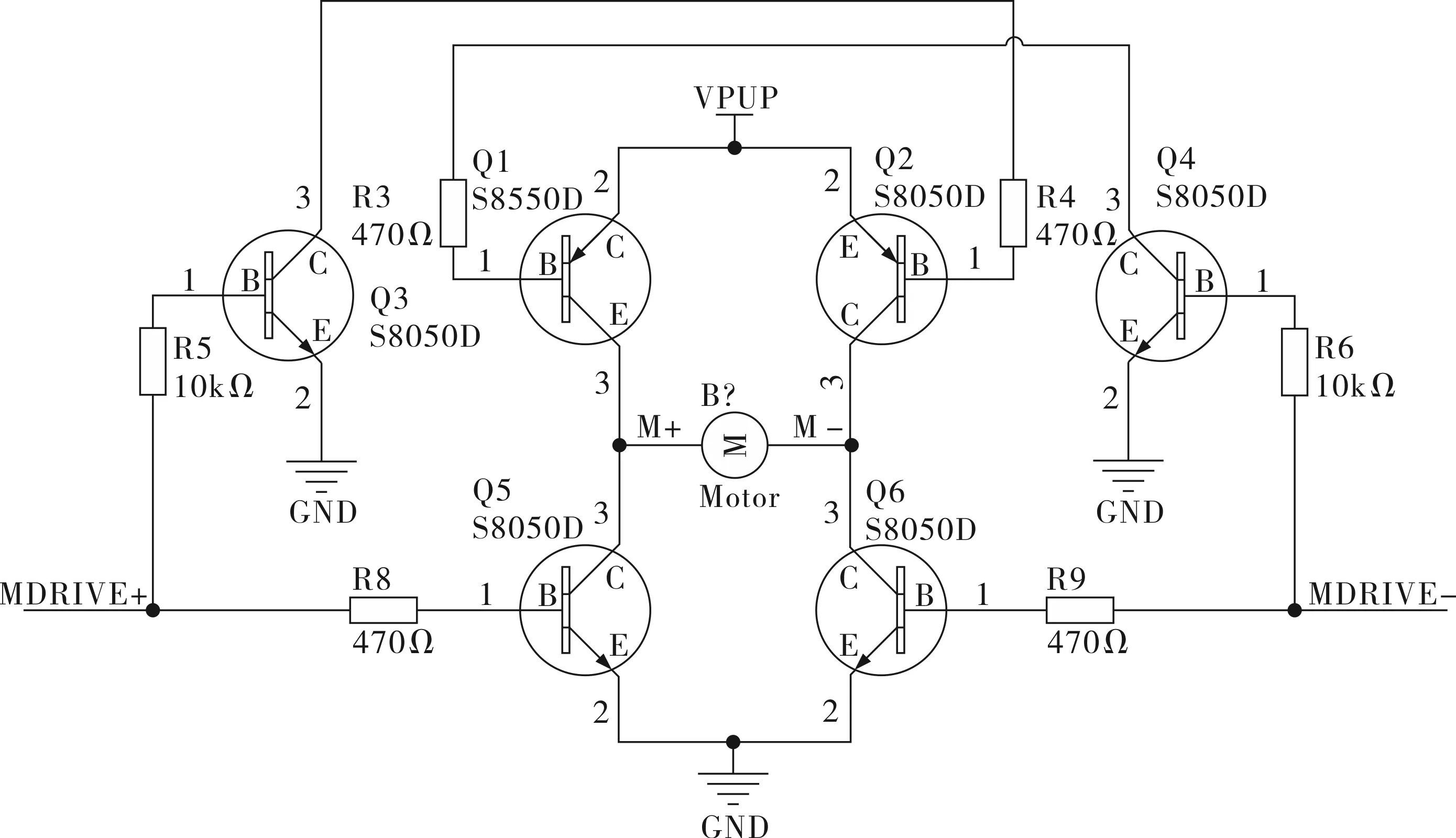

3.3 电机阀驱动电路

电机阀用于控制热水流量,并根据进水与回水的温差判断室内热量需求,适当地调节热能的供给量,从而节约能源。系统采用了一个H桥来驱动电机的正/反转,通过单片机的端口和阀门限位检测实现电机阀的开/闭功能,其电路如图5所示。

图5 电机阀驱动电路

3.4 系统外围电路

系统外围电路主要包括按键、红外通信接口、LCD显示器接口、电源检测及电源控制等,用于实现整个系统的协同工作。系统显示器是定制的LCD,并对内部显示字符进行了特殊标定,如图6所示。系统还配备了红外通信接口,通过相应的协议,与手持抄表设备进行数据通信,自动完成抄表功能。红外系统的电路如图7所示。

图6 LCD字符标定

图7 红外接口电路

图7所示的红外接口电路中采用了两个三极管来驱动红外发光二极管工作,利用微控制器的一个端口产生38kHz载波信号驱动Q7通断,利用TXD端口驱动Q8进行载波编码,实现载有数据信息的红外发射。红外接收端利用Q9进行电源控制,仅在需要接收数据的情况下才开启接收电源,红外接收管的输出可直接利用RXD端接收数据,与发射数据格式兼容。

4 系统工作流程

系统上电自检后大部分时间处于低功耗状态,在正常工作模式下,通过对GP22的初始化配置,实现超声信号的发射和接收,并计算出超声波传输的延迟时间,通过SPI接口将测量结果传输至微控制器系统。GP22每30s完成一次温度采样,并利用微控制器实现温度的转换。根据超声波延迟时间计算出流体流量和热能消耗,并将累积结果显示在LCD上。系统完整的工作流程如图8所示。

5 方案测试

笔者以上述方法设计并制作出一套控温热能表,将其与SIEMENS的热能表2WR6串联于同一管道,进行累积热量、累积流量及当前流速等关键参数的测试,并以该设备为基准,对样机的计算系数进行校正。测试目标、方法与仪器见表1。

图8 热能表工作流程

测试参数仪器方法 功耗微安表GDM-8261W=UI 流量SIEMENS热能表2WR6对比测试 热能SIEMENS热能表2WR6对比测试水温玻璃式温度计对比测试红外红外终端Pt900验证通信

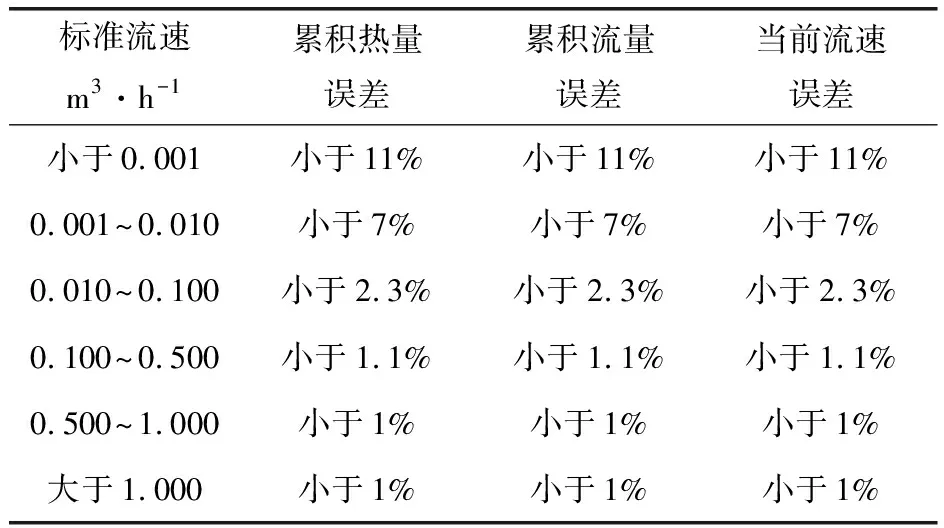

测试结果表明,热能表能够对平均累积热量、累积流量及当前流速等关键参数进行正常测量并予以显示,整机系统功耗较低。测试结果的误差范围见表2。

表2 测试结果的误差

正常工作时,系统整机电流保持在27μA,能够满足电池长期供电的需要;水温显示结果与玻璃温度计显示结果几乎一致;红外通信采用标准抄表通信协议,与市面上的抄表终端Pt900能够正常通信。

此次测试重点进行了关键参数与SIEMENS 2WR6热能表相应参数的对比,在热水流量较低的情况下(低于0.010m3/h),由于计算精度等原因,测量结果波动较大;流速较大时,测量结果比较稳定。通常情况下水暖流速均大于0.500m3/h时才能保证室内正常采暖。因此,在正常使用时能够满足暖气供应热能的计量。

6 结束语

笔者以STM8L052R8微控制器为核心,利用超声测速原理和专用时间计数芯片GP22设计热能计量表,系统电路结构简单、体积小巧。实验证明:该系统测量结果稳定、性能可靠,能够满足热能计量的需要,具有较大的市场应用前景。但作为产品,在制造过程中还必须满足2001年国家质量技术监督局发布的《JJG 225-2001热能表检定规程》。