火电厂MEA吸收法捕集CO2的模拟与分析

2014-08-03车德勇刘大任张卓文王艳鹏

车德勇 刘大任 张卓文 王艳鹏 刘 辉

(1.东北电力大学能源与动力工程学院,吉林 吉林 132012;2.哈尔滨工业大学能源科学与工程学院,哈尔滨 150001)

自2009年“哥本哈根世界气候大会”召开以来,如何有效控制温室气体的排放成为我国经济发展过程中亟待解决的重要课题[1]。温室气体指的是大气中能吸收地面反射的太阳辐射,并重新发射辐射的气体,包括二氧化碳(CO2)、甲烷(CH4)及含氟制冷剂等[2]。由于人类活动排放的温室气体中含量最多的是CO2,而煤炭等化石燃料的燃烧是大气中CO2剧增的重要原因,因此对煤炭燃烧的大户——燃煤电厂进行烟气脱碳处理无疑会对减排CO2产生显著效果。目前,研究用于烟气脱碳的方法较多,主要分为吸附法、低温法、膜分离法及化学吸收法等[3]。其中化学吸收法具有吸收速度快、吸收效率高及系统稳定性好等特点,具有很高的工业应用价值。

一乙醇胺(MEA)是化学吸收法中常用的吸收剂,国内外众多学者对MEA捕集CO2开展了广泛的研究。Jung J等对CO2的吸收和解吸过程的经济性进行了模拟和优化[4],通过使用一种相分离换热器降低了解吸塔冷凝器的能量损耗,使捕集CO2所需要的能量从3.31GJ/t降低到2.86GJ/t。Harun N等采用动态模型研究改变烟气流速和再沸器热负荷时MEA吸收过程的瞬间变化[5],结果表明烟气流速和再沸器热负荷的改变是影响贫液负荷和CO2脱除效率的关键因素;西安热工院的黄斌等人进行了CO2捕集的工业试验研究,获得了烟气脱碳工程应用的现场资料[6];清华大学的郑碏等人对MEA溶液中的CO2气体溶解度进行计算,得出了CO2在MEA溶液中的溶解度,在此基础上,建立了CO2吸收过程模拟程序和总体能耗的计算方法[7]。笔者利用Aspen Plus软件进行MEA溶液吸收燃煤电厂烟气中CO2的流程模拟,对吸收液温度、烟气量及贫液负荷等因素对脱碳效率的影响程度进行了探究,得到了适宜的操作条件,为MEA脱碳的工业应用起到了指导和预测的作用。

1 MEA吸收法捕集CO2的流程模拟①

1.1 CO2捕集的模型

图1为采用Aspen Plus建立的CO2捕集系统的工艺流程。图1中,经过脱硫脱硝处理后的烟气从底部进入填料吸收塔,在塔内上升过程中遇到从吸收塔顶部喷淋的MEA贫液,气液在吸收塔的填料上逆流接触进行传质传热,烟气中的CO2被吸收后,从塔顶部离开吸收塔。MEA贫液吸收CO2后成为MEA富液,富液通过泵的加压和换热器升温后进入解吸塔。解吸塔实际上是精馏塔,其作用是通过再沸器将CO2解吸出来。富液在解吸CO2后成为贫液,流出解吸塔的贫液通过换热器降温后在混合器中与补充的水和MEA进行混合,再通过冷却器降温后重新进入吸收塔捕集CO2。这一吸收-解吸的循环过程实现了吸收剂MEA的反复使用,系统只需补充损失的少量水和MEA即可。图1中各模块的说明见表1。

图1 MEA吸收法捕集CO2装置流程

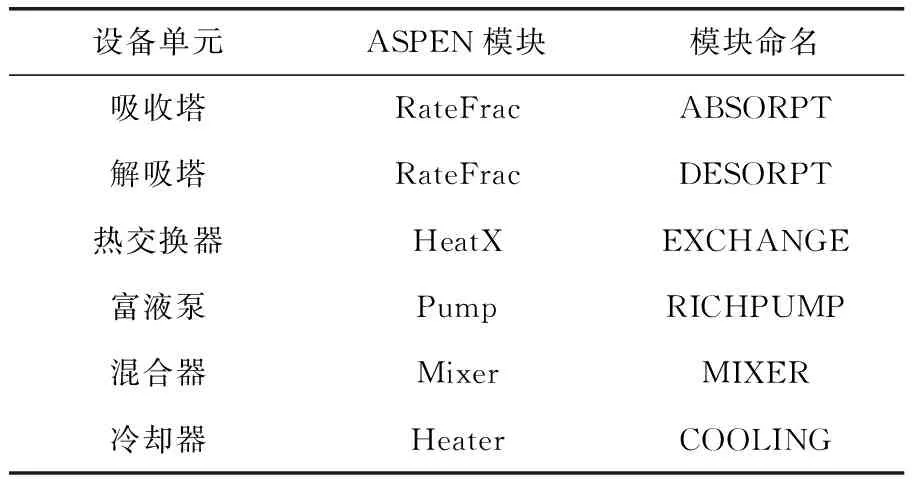

设备单元ASPEN模块模块命名吸收塔RateFracABSORPT解吸塔RateFracDESORPT热交换器 HeatXEXCHANGE富液泵PumpRICHPUMP混合器MixerMIXER冷却器HeaterCOOLING

1.2 模拟烟气的选择

模拟烟气的参数参照某燃煤电厂CO2捕集示范装置的烟气参数,该试验系统中烟气从该电厂1号机组和2号机组脱硫系统之后的烟道引出,流量为2~3km3/h。通常条件下该烟气中的主要成分和模拟烟气的成分见表2。

表2 烟气中主要成分及其体积分数 %

1.3 模拟的假设

利用Aspen Plus建立MEA吸收法脱碳的模

拟流程需要进行如下假设:

a. 在脱碳前进行的脱硫脱硝效果理想,忽略微量SOX和NOX对吸收反应的影响;

b. 不考虑O2与MEA的反应;

c. 不考虑MEA的腐蚀和降解;

d. 模拟中不考虑CO2的干燥、压缩和运输的工艺流程。

2 模型验证

通过文献[8]中的数据可知,该燃煤电厂CO2捕集示范装置的吸收塔和解吸塔同为填料塔,塔高30m,吸收塔和解吸塔的内径分别为1.2m和1.0m。塔体填料高度均为2×7.5m,填料类型为孔板波纹填料,填料空隙率大于98%,填料的排列方式为规整排列。为检验模型的可靠性,模拟中设置的塔体参数、物料参数与该装置的已知参数保持一致。将获得的模拟值与该燃煤电厂CO2捕集示范装置的实时数据进行比较,得到的比较结果列于表3。从表3可以看出,模拟值与实测值之间存在一定的误差,其中吸收塔出口CO2的体积分数略高于实测值,解吸塔出口CO2的体积分数和回收CO2的量均低于实测值,但误差较小,说明模拟结果与实测结果是基本一致的,验证了模拟的可信度。

表3 试验结果与模型预测值的对比

3 模拟结果与分析

3.1 贫液温度对脱碳效率的影响

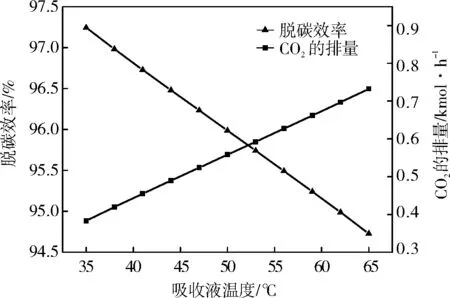

图2是吸收液温度与脱碳后CO2的排量、脱碳效率的关系图。从图2中可以看出,随着吸收液温度的不断升高,二氧化碳的排量不断增加,脱碳效率随之下降。温度是影响化学反应速率的重要因素,化学反应速率通常随温度的升高而增大。但MEA与CO2的反应是放热反应,较低的温度有利于化学平衡向正向移动,进而保证产品较高的收率。CO2不易溶于水,其溶解度随温度的升高而降低,过高的温度不利于CO2溶解到吸收液中发生化学吸收。因此控制吸收液的温度在较低范围内,有利于提高CO2的捕集率。但过低的吸收液温度意味着冷却器能耗的增加,不利于系统的经济性。同时,低温也会造成反应速度过慢,进而延长反应时间。图2中吸收液温度在40~50℃时,脱碳效率在96%以上,是最优的温度范围。

图2 吸收液温度与CO2排量、脱碳效率的关系

3.2 烟气量对脱碳效率的影响

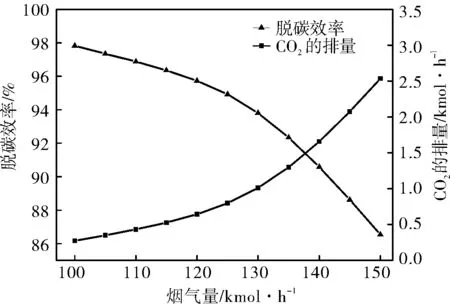

图3为烟气量与脱碳后烟气中CO2的排量、脱碳效率的关系曲线。从图3中可以看出,随着进入吸收塔烟气量的增加,CO2的排量逐渐上升,脱碳效率不断降低。当烟气流量增加的范围较小时,脱碳效率缓慢下降,随着烟气量的不断增加,脱碳效率大幅降低。当烟气量范围为90~125kmol/h时,CO2的排放量升高较慢,脱碳效率略微降低;当烟气量范围在125~150kmol/h时,CO2的排放量随烟气流量的增加而大幅提高,脱碳效率显著下降。这是由于烟气量超过125kmol/h后,气液比大大增加,超过了MEA溶液的载气限度,虽然烟气量的增加导致了烟气中CO2的含量相应增加,但脱碳后烟气中CO2的排量增加得更为迅速,导致了脱碳效率的急剧下降。由图3可知,最佳的烟气量在100~115kmol/h范围内,CO2的排量较小,脱碳效率较高。

图3 烟气量与CO2的排量、脱碳效率的关系

3.3 贫液负荷对脱碳效率的影响

贫液负荷指的是吸收液中CO2的载荷,即CO2和吸收剂MEA的比值。贫液负荷的大小取决于解吸塔的解吸程度,解吸塔解吸能力越强则贫液负荷越低,解吸塔解吸能力越差则贫液负荷越高。从图4中可以看出,CO2的捕集效率随贫液负荷的增加而降低。当贫液负荷在0.2~0.3的范围时,脱碳效率曲线下降缓慢,当贫液负荷超过0.3后,脱碳效率曲线迅速下滑,当贫液负荷在0.4左右时,脱碳效率已经低到60%左右。可见,贫液负荷是影响脱碳效率的重要因素之一,较低的贫液负荷才能保证较高的脱碳效率。最佳的贫液负荷为0.2~0.3之间,此时脱碳效率高达94%以上。

图4 贫液负荷对脱碳效率的影响

4 结论

4.1吸收液温度越低,净烟气中的CO2含量越少,CO2脱除效果越好。而过低的液温不利于系统的经济性,同时减缓了反应的速度,最佳的吸收液温度为40~50℃。

4.2脱碳效率随烟气量的增加而降低,烟气量的增加导致气液比增大,较大的气液比不利于脱碳反应的顺利进行,当烟气量在100~115kmol/h范围时,脱碳效率较高。

4.3贫液负荷的增大导致了MEA的吸收能力降低,CO2脱除效率下降。而较低的贫液负荷意味着再沸器能耗的增加,适宜的贫液负荷为0.2~0.3范围内。