不同电解液中钛合金电解等离子体抛光的对比分析*

2014-08-02贺春影唐金凤陈述王立世卜智翔陈明慧耿阳孙力

贺春影, 唐金凤, 陈述, 王立世 卜智翔, 陈明慧, 耿阳, 孙力

(1.中国航天科工集团第四研究院 红阳机电有限公司,湖北 孝感 432000;2.中国航天科工集团第四研究院,北京 102308;3.湖北工业大学 机械工程学院,湖北 武汉 430068;4.湖北工业大学 绿色轻工材料湖北省重点实验室,湖北 武汉 430068)

1 前 言

电解等离子体抛光(Electrolytic Plasma Polishing,EPP)是一种于水基电解液中高电压作用下,在工件表面产生等离子体放电而达到清洗或抛光而开发的电化学表面处理技术.处理过程中将工件浸入一定温度的电解液中,并对其施加一定波形的电压后,在适当的工艺条件下,工件表面与电解液毗邻处会产生稳定的蒸汽气体层(厚度50~100 nm),使工件表面和电解液相隔离,当电压升至足够高后(通常200~400 V),汽层击穿(电场强度可达104~105V/cm),形成放电等离子体(接触辉光放电电解,Contact Glow Discharge Electrolysis,CGDE).该技术具有可处理外形复杂的工件以及环保的电解液(通常是质量百分浓度为4%~10%无机盐的水基溶液)等优点[1-5].

与电解等离子体氧化要求不同,等离子体电解抛光要求所形成的膜层要能够溶解和易于剥落,因而在配方的设计上要达到两个目标:(1)处理初始阶段要能够快速钝化并击穿,进入放电等离子体状态;(2)钝化击穿后所形成的膜层要在电解液及电解附近的化学、电化学及热化学等作用下疏松化并快速溶解及剥落.与其他金属相比,因钛与氧的亲和性极强,钛及其合金的抛光显得尤为困难.目前工业界对于钛的抛光后表面粗糙度的改善一般在50%以下,比如Able Electropolishing Co. Inc.、MCP Electropolishing Co. Inc, Delstar Metal Finishing Inc.等有代表性公司的钛合金抛光工艺[7].

本文尝试用EPP方法对钛合金进行抛光,设计不同的电解液配方,探讨不同组分对抛光效果的影响.研究成果可为钛合金电解等离子体抛光技术在飞机、导弹、生物医学等领域的应用提供试验基础.

2 实 验

2.1 实验材料

本实验抛光处理的基体材料为钛合金板,厚度为2 mm.试样采用剪床取样,去离子水清洗后干燥待用.

2.2 等离子体电解抛光处理

处理用电源功率为20 kW,根据工艺需要可输出直流、双脉冲交流,频率可达1 000 Hz,占空比10%~95%可调.电抛光槽材料为PP塑料,对电极为不锈钢板,待处理钛合金件为工作电极.等离子体电解液采用经过前期大量筛选的四种配方,质量百分浓度为4%~6%,电解液体积为20 L.电解液的加热及温度控制(85~95 ℃)及工件的自动升降系统均为自行设计和制备.

2.3 测试方法

粗糙度采用TR210手持式粗糙度仪进行测量;光泽度采用激光反射率的方法进行测量;表面特征采用光学及扫描电镜方法进行.

3 四种电解液配方的处理结果

3.1 配方1

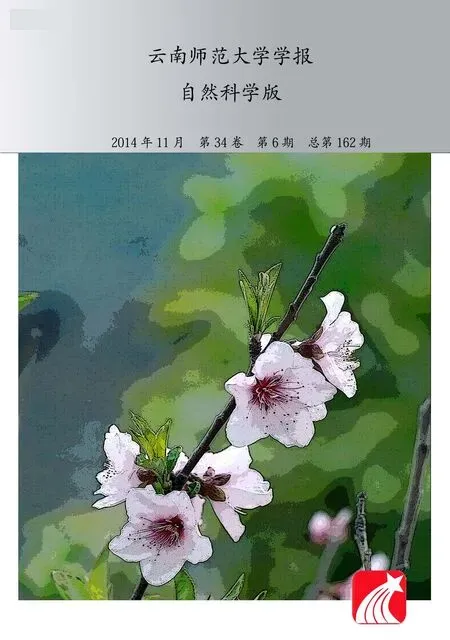

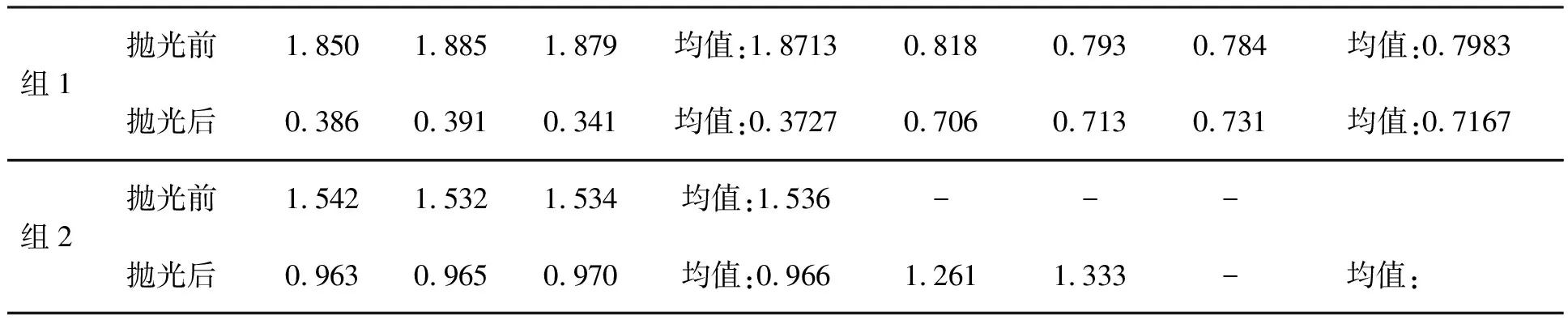

抛光前后的粗糙度变化情况如表1所示.由表中的数据可以看出,抛光后的局部的表面粗糙度一般位于0.25 μm以下.

表1 配方1条件下试样处理前后的表面粗糙度变化(Ra/μm)

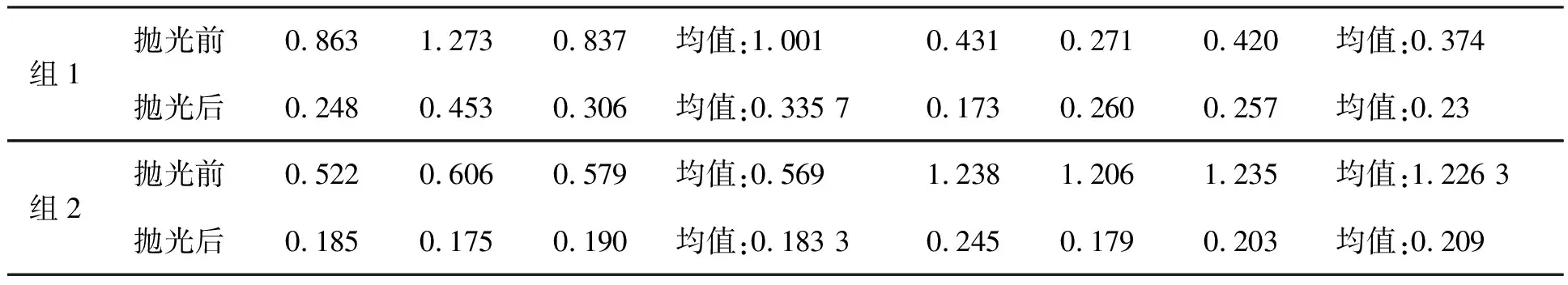

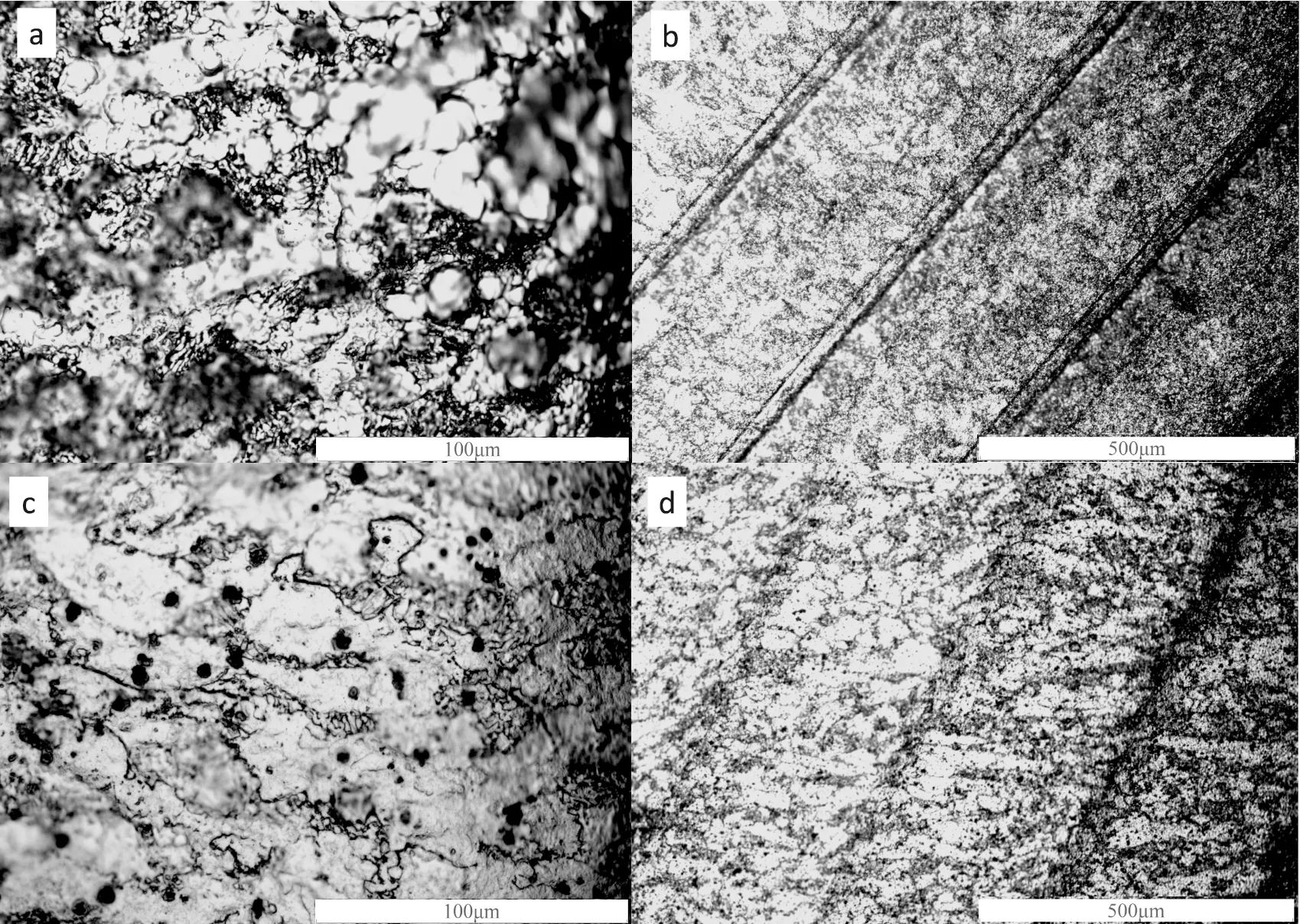

抛光后的表面形貌情况如图1所示.

图1 配方1条件下抛光前后的试样表面的显微形貌对比(X500),a), b)为抛光前表面不同位置形貌,c), d)为抛光后的表面形貌

3.2 配方2

抛光前后的粗糙度变化情况如表2所示.配方2条件下抛光后的表面形貌情况如图2所示.

表2 表2 配方2条件下试样处理前后的表面粗糙度变化(Ra/μm)

图2 配方2条件下抛光前后的试样表面的显微形貌对比(X500),a), b)为抛光前表面不同位置形貌,c), d)为抛光后的表面形貌

3.3 配方3

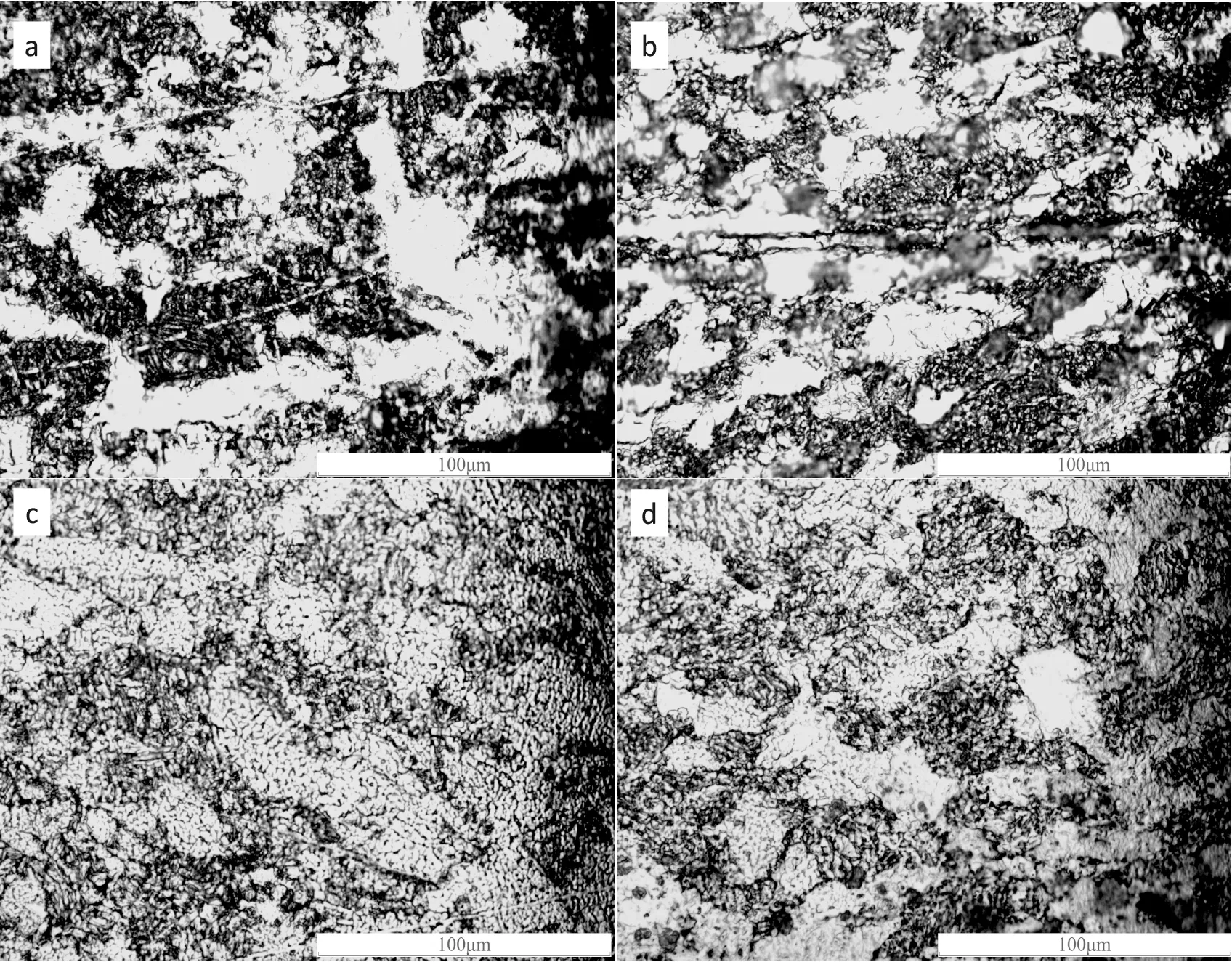

抛光前后的粗糙度变化情况如表3所示.配方3条件下抛光后的表面形貌情况如图3所示.

2.行业指导价格(包括现场施工安装指导费用的出厂价):17300元/t(PE原材料参考价按11600元/t计)。

表3 配方3条件下试样处理前后的表面粗糙度变化(Ra/μm)

图3 配方3条件下抛光前后的试样表面的显微形貌对比(X500, X100), a), b)为抛光前表面不同位置形貌(X500, X100),c), d)

3.4 配方4

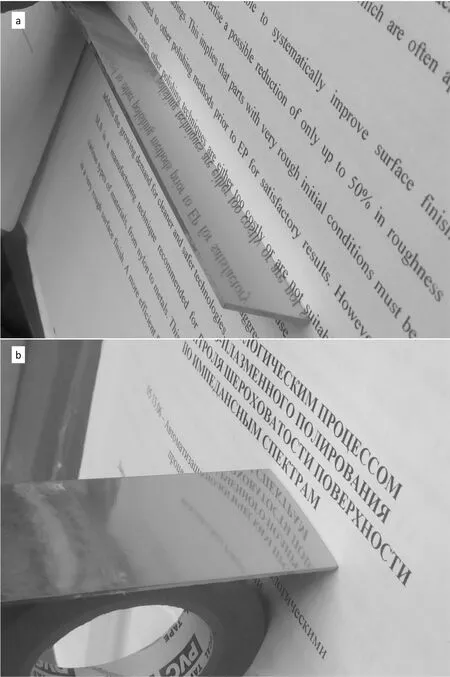

配方4条件下处理的钛合金试样表面取得了较好的镜面效果,而且对铸件、焊接件的适应性良好,均可以达到明显的镜面抛光效果.处理后试样的镜面情况如图4所示,映照的字迹清晰可见.

图4 配方4条件下抛光后的试样表面宏观形貌,a)为平试片,b)为小弧度试样

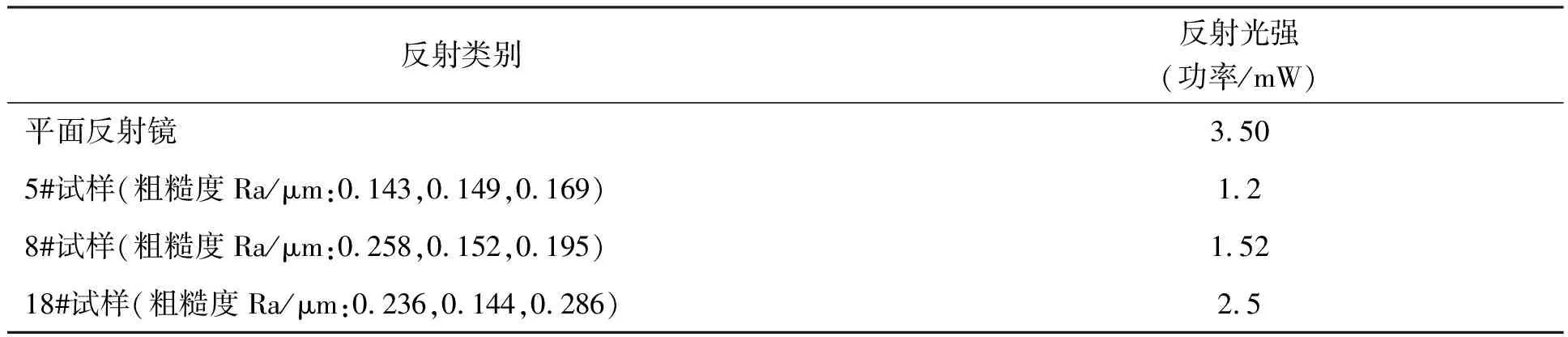

激光反射率的测试结果如表4所示,其中的5号和8号试样是一定曲率的弯曲样,对反射效果有较大的影响,18号样为平板样,处理后激光反射率可达70%.配方4条件下抛光后的表面形貌情况如图5所示.

表4 配方4条件下处理后表面粗糙度及激光反射率

4 讨 论

4.1 钛合金表面初始阳极氧化膜层的形成

在初始阶段,钛试样表面形成均一、覆盖良好的薄的阳极氧化膜,一般经历了以下几个阶段:

(1)钛离子溶解并进入电解液

Ti=Ti4++4e-

(2)阳极表面氧的析出

4OH-=O2+2H2O+4e-

(3)在阳极表面形成钝化膜

Ti+2OH-=TixOy+H2O+2e-

钝化膜的形成和气体析出为微放电的出现创造了条件.微放电的数量和强度,与和阴极电流成比例关系的阳极电流脉冲有密切联系,这使得可以通过改变阴极电流的幅值而控制EPP处理的状态.阴极电流的存在可以调整近膜层表面的离子密度和种类、产生的气体量,而这种环境中有利于微放电的产生.另外,阴极电流可以使生长的氧化物膜层转向可溶性的化合物,这也许是阴极电流强烈影响微放电的另外一个原因[8-9].

在试验过程中,尝试加入了负脉冲,一方面改善放电的形式,另一方面改变所形成阳极氧化膜内表面的形态,即膜层与基体界面的平整度.

4.2 所形成的膜层剥落的难易程度

试验过程中,试样表面的氧化层通过超声波清洗予以去除.配方4电解液中所形成的膜层疏松,可轻易地剥离和去除,露出钛基体的镜面光泽.

4.3 电解液组分的作用

EPP处理过程中,不同配方电解液的作用体现在膜层截面存在分层现象,即可分为外部层和内部层.根据之前系列、详细的研究,发现外部层的形成对应于噪声火花放电,而内部层的形成与软火花放电的出现有重要的联系.另外,膜层的成分也存在分层现象(re-distribution),即电解液中的电解质元素在外部,而内部层只有基体元素和氧的存在.出现这种现象的原因可能是:外部层的形成是噪声火花条件下电解质元素向内部而基体元素向外扩散过程;而内部层的形成主要源于软火花的热效应,即软火花放电的热效应造成了外部层/基体界面区的快速、离散式氧化.与只经历噪声火花放电所形成的膜层相比,这些离散点氧化的综合作用,促成了经历软火花放电膜层厚度的高度均一性(膜层/基体界面相对一致),它可能是配方4电解液抛光效果最好的原因.

5 结 论

1)筛选了钛合金EPP工艺的四种电解液配方,其中配方4对于钛合金的抛光具有明显的作用,大幅度降低了表面粗糙度,提高了表面光泽,对于不同表面状态的钛合金适用性较好.

2)EPP工艺在处理钛合金过程中,镜面抛光面的形成可能是初始均一钝化膜层击穿、疏松并溶解的结果.

参 考 文 献:

[1] 王季. 金属表面电解质等离子抛光及其工艺的研究[D]. 哈尔滨:哈尔滨工业大学, 2013.

[2] 张笃飞. 电解质—等离子加工技术中电解液作用的研究[D]. 哈尔滨:哈尔滨工业大学,2011.

[3] 陈宁英. 电浆抛光生产工艺:中国,CN101492833A[P]. 2008-01-23.

[4] 陈宁英. 一种具有升降装置的电浆抛光机:中国,CN201148476Y[P]. 2008-01-23.

[6]YEROKHIN A L, NIE X, LEYLAND A, et al. Plasma electrolysis for surface engineering[J]. Surface and Coatings Technology, 1999, 122: 73-93.

[7]TEIXEIRA A F. Development of an electropolishing method for titanium materials[D]. Montreal(Canada):Concordia University, 2013.

[9]Stephanie Kiβing.Chemische und elektrochemische methoden zur oberflächenbearbeitung von galvanogeformten nickel-mikrostrukturen[D].Baden-Württemberg(German):Karlsruher Institut für Technologie,2010.