真空干燥釜的改进

2014-07-31苗方,高红

苗 方,高 红

(中海石油化学股份有限公司,海南 东方 572600)

我公司拥有一套CO2合成可降解塑料的工业放大试验装置。在装置的试车期间,原料真空干燥釜系统开车后,按照设计时间运行,原料水分偏高,达不到设计要求。后来调整了运行参数,延长运行时间,提高操作温度,但原料干燥效果提升不大,收效甚微。由此增加了装置的能耗,且原料水分偏高降低了后续单元催化剂的性能,影响了装置的试车。所以,我公司技术人员对真空干燥釜进行了技术改造。

1 真空干燥釜工艺流程及运行参数

真空干燥釜为间歇式操作,主要设备有真空泵、带搅拌器的真空储罐、柱塞泵。工作时液体原料通过进料口加入储罐中,开启搅拌器,储罐夹套通蒸汽给储罐内原料加热,启动真空泵系统建立真空,干燥釜通过加热和抽真空来对里面的原料进行干燥。按照设计时间预计原料干燥合格后,启动柱塞泵,原料打循环,取样分析合格后,停搅拌器和真空泵,并破储罐内真空,通过柱塞泵把原料输送到下一单元,然后再干燥下一釜原料。若不合格则继续进行干燥。

原料干燥前水分约为2 500×10-6。据原料的性质,系统运行时,真空度一般控制在30Pa(A),釜内原料温度控制在120℃,运行时间为6h。前几次试车时,由于原料干燥后水分达不到设计指标,因此延长了干燥时间,一般要运行30h以上,且原料水分降到550×10-6时,基本不再降低。后来把釜内温度提高到150℃,由于真空泵的性能限制,真空度已不能再提高,原料干燥后水分稍有降低,约为534×10-6。而据装置的工艺要求,水分要控制在500×10-6以下,且越低越好。

2 真空干燥釜工作原理

为了查清问题的原因,首先分析真空干燥釜的工作原理,根据理论寻求问题的解决办法。

按照热能供给湿物料的方式,物料的干燥可分为导热干燥、对流干燥、辐射干燥和介电加热干燥;按干燥介质可分为空气式、炉气式及其他介质;按压力可分为常压、减压;按操作方式可分为连续、间歇式[1]。本干燥釜属于间歇式、减压、导热干燥,干燥时不需要额外加入干燥介质。

2.1 真空干燥的过程

真空干燥主要根据被干燥物料的沸点比水的沸点高的原理,且沸点差距越大,对干燥越有利。干燥釜工作时,物料在密闭的储罐内,真空泵抽真空降低罐内压强,水的沸点降低,例如,在4.24kPa(A)下,水的沸点即可降到30℃[2];同时,对被干燥物料不断加热,使水分的汽化速度增加,物料内部水分快速汽化到物料表面,而物料表面的水分通过压力差和浓度差不断扩散到物料上部真空室的低压空间,从而被真空泵抽走。系统压力越低,温度越高,干燥效果越好。由于液体原料也发生汽化,只是汽化的速度比水慢,因此,降低压力,升高温度,将增加原料的汽化损耗。

2.2 真空干燥的推动力

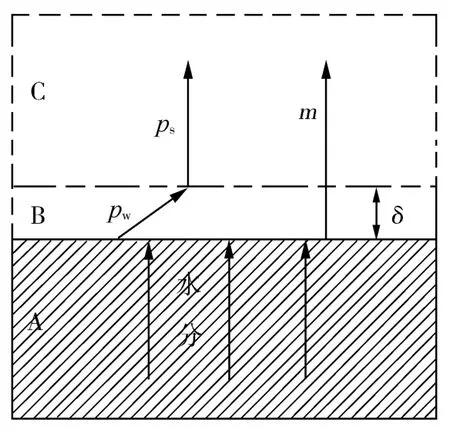

当被干燥物料表面水的蒸汽压大于干燥介质中水蒸气的分压时,物料表面的水分就会不断汽化而被排出,而物料内部的水分不断扩散到物料表面。图1中A区为被干燥物料;B区为物料上方过渡层,厚度为δ,pw是物料表面的水蒸气压力;C区为真空罐上部的低压空间,m为物料表面汽化的水分量,ps是物料上部储罐中水蒸气的分压。干燥推动力Δp=pw-ps,该差值越大,干燥推动力越大,干燥过程进行得越快。当釜内压力和温度一定时,随着干燥的进行,气相和液相都达到动态平衡,即pw=ps,物料不能再被干燥[1]。

图1 真空干燥的推动力示意图

2.3 真空干燥的速度曲线

目前,对干燥机理的研究尚不够充分,干燥的速度曲线主要依靠实验获得。一般典型的干燥速度曲线如图2所示[1]。

图2 典型的干燥速度曲线

图2中,AB阶段为预热阶段,也叫调整阶段;BC阶段为恒速干燥阶段,在这一阶段,物料水分高,物料表面有充分的非结合水,物料表面的蒸汽压与同温度下水的蒸汽压相等,干燥速度由水在物料表面汽化的速度所控制;CE阶段为降速干燥阶段,此阶段物料表面水分逐渐减少,水分汽化速度逐渐降低,物料内部水分移动到表面的速度已赶不上物料表面水分汽化的速度,物料的干燥效果主要取决于该阶段。因此,对干燥机理的研究大多集中在降速干燥阶段。

实际生产中,由于物料的物理、化学特性千差万别,干燥设备的不同,干燥速度曲线的具体形状也不同,且差别很大。许多情况下干燥速度曲线在某一阶段都不存在,或者存在时间极短。对于本干燥系统,由于物料中水分低,且物料一直被搅拌器搅拌,应不存在恒速干燥阶段。

3 物料干燥水分超标原因分析

原料干燥前水分为0.25%,水分已经很少,且原料纯度比较高(98%以上),原料的物理性质基本和纯原料的物理性质相同。常压下被干燥原料的沸点约295℃,釜内操作条件为120℃、30 Pa(A),在此条件下,水分和物料一起汽化并进入物料上部储罐空间;由于水的沸点较低,因此物料体系中水分的汽化速度远远高于原料的汽化速度,气相中水分的含量也要远高于液相中水分的含量,且气相中水分的分压ps逐渐升高。在储罐上部形成水蒸气和物料气体组成的气相体系(还有不凝性气体)中,气体分子越来越多,且压力上升,多余的气体分子被真空泵抽走,储罐上方压力始终维持在30Pa(A)。随着干燥的进行,物料内水分逐渐降低,由于物料持续被搅拌器搅拌,物料内部和表面的水分可以认为是均匀的,干燥速度始终由水分在物料表面汽化的速度所控制。因此,物料表面汽化的水分逐渐减少,表面水蒸气分压pw也随之降低,同时储罐上方气相中水蒸气的分压ps逐渐升高,因此Δp=pw-ps逐渐变小,干燥速度也逐渐下降,pw越接近ps,干燥速度越小。据真空干燥釜实际运行情况,原料中水分被降到550×10-6时,干燥几乎不再进行,可以判断此时pw≈ps,干燥推动力为零。因此,真空干燥釜在设计条件下运行,原料达不到干燥的要求指标。

4 技改思路和技改方案

4.1 技改思路

若不对设备进行技改,只靠调整运行参数、延长干燥时间、提高操作温度、降低釜内真空度,均对干燥有利。由于提高釜内操作温度及延长干燥时间已做过试验,效果甚微,且继续增温对后续单元有不利影响;由于真空泵的性能限制,真空度已不能再提高,因此,只能对干燥釜进行技术改造。据干燥原理,物料干燥的推动力为Δp=pw-ps,应该想办法增加Δp,pw只和物料表面水分有关,水分越低pw越小,而在原料干燥指标确定后,pw基本为定值,因此,对干燥釜的技改思路是想办法降低储罐上方水蒸气的分压ps,这样在pw为定值的情况下,Δp=pw-ps才可以增大。

4.2 技改方案

在储罐上方气相中持续加入微量干燥不凝性气体,据道尔顿分压定律,气相总压不变的情况下,可以有效降低气相中水分的分压ps,并且加入的不凝性气体不能和罐内原料产生化学反应。据装置现有资源情况综合考虑,决定加入CO2。界区内CO2价格低廉,水分为30×10-6,纯度较高,基本无其他杂质,CO2化学性质稳定,不易和其他物质发生反应。加入的位置应靠近原料表面,且尽可能让其平均分布。据原设计参数,干燥釜运行时原料在釜内的液位高度一般为800mm,CO2加入的位置定在原料上方150mm处,这样给液位留有一定裕量,防止液位偏高时气体直接通入原料中溅起泡沫,同时可利用气体从管道喷出时的初速度吹到原料的表面。因此,在储罐内部上方950mm处,增加一环形(1/2)″(1″=25.4mm)不锈钢管道。改造后干燥釜工艺流程如图3所示。

图3 改造后干燥釜工艺流程示意图

储罐内径1 200mm,环形不锈钢管道圆环内径设计为600mm,环形管道正对液面的一侧均匀开小孔,孔径4mm,间隔20mm距离开一个,共90个小孔;不锈钢圆环上部两边对称焊接两根供气管线,并同时起到固定圆环的作用。如图3所示,CO2从供气总管进入釜内后,管道分为两根,CO2分别从这两根管道进入环形管道中,由环形管道小孔处吹到液面上方,快速减小液面上方B区过渡层的厚度,稀释水蒸气的分压。由于计划加入的CO2气量不大,CO2温度对液体物料的温度影响较小,因此暂不考虑给CO2加热,常温CO2气体直接通过管道加入储罐内。

5 技改效果

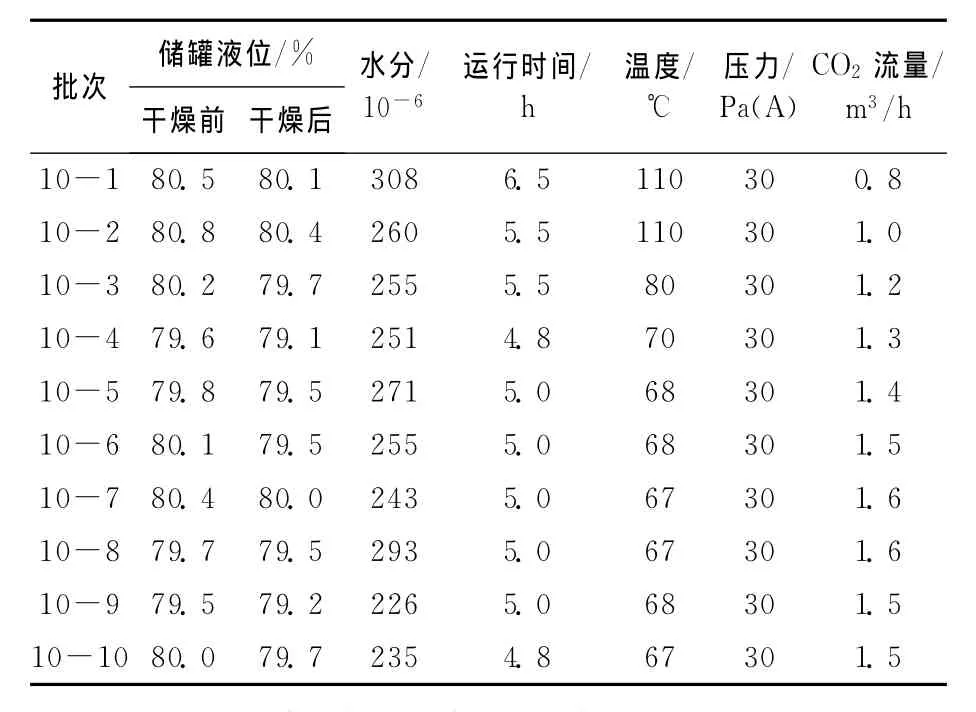

据技改方案,干燥釜进行了简单改造,改造后进行试验,干燥效果明显提高,达到了预期的效果。由表1、2可知,改造后干燥时间大幅缩短,比原设计值6h还要短,干燥效果也远远超过原设计值。

表1 改造前干燥釜运行情况

表2 改造后干燥釜运行情况

6 关于技改的讨论

(1)经计算,改造所需材料费和人工费共约1 000元。按照干燥一釜为单元进行计算,搅拌器功率约4kW,真空泵功率约11kW,改造前干燥一釜耗电量约为4×30+11×30=450kW·h;改造后干燥一釜物料耗电量为4×5+11×5=75 kW·h,则干燥一釜原料节省电能450-75=375 kW·h,电费按0.7元/(kW·h)计,共节省0.7×375≈262元。改造前后所用蒸汽量差别不大,改造前虽然干燥时间长,但到后期蒸汽已关闭基本无消耗。改造后增加了CO2的消耗,CO2用量约为1.5m3/h,干燥一釜原料用CO2为1.5×5=7.5m3;公司购买CO2的价格为2.4元/m3,总费用为2.4×7.5=18元。故改造后干燥一釜原料可节省262-18=244元。总的来说,经济效益显著,并节省了大量时间。

(2)本干燥釜技改前属于间歇、减压、导热式干燥设备,技改后通入不凝性气体,实质上增加了另外一种干燥方式,即对流干燥。但是通入的CO2由于没有预热,其导热方式还是靠传导方式给物料加热,且CO2与被干燥物料没有充分接触,只是与被干燥物料上面的气相充分混合,因此,严格说来只是拥有对流干燥方式的一部分。简言之,该干燥釜技改后属于间歇、减压、传导与对流方式相结合的干燥设备。

(3)干燥釜中通入不凝性气体,在总压不变的情况下,降低水蒸气分压的同时,也降低了气相中原料的气体分压,增加了原料汽化的速度;不凝性气体连续加入,并被真空泵持续抽走,气相中原料气体也一起被抽走,增加了原料的损耗。因此,干燥釜改造后,调整了运行参数,操作压力基本固定,主要调整操作温度、运行时间和通入CO2的量,目的是在满足设计指标的同时,力求原料损耗最小。在操作时,如表2所示尽量降低釜内温度和CO2的量;在每次试车中,都经多次调整,力求得到最佳的运行参数。从原料干燥前后储罐的液位来看,液位变化不大,表明原料损失不多。经过多次试验,最后运行参数定为:温度67℃,运行时间5h,CO2流量1.5m3/h,压力还是30Pa(A)。

(4)真空釜中持续通入不凝性气体,额外增加了损耗。不凝性气体CO2和物料被抽出后,直接对外排放,理论上对环境有一定的污染。但因本装置为工业放大试验装置,规模小,对外排放量不多,对环境的影响甚微。如果扩大装置规模,则应重新对充气环形管道进行设计,如增加环形管道的数量、增加环形管道上的小孔,让CO2尽可能均匀地吹到原料液面上方,增强气体的稀释效果,尽可能减少CO2的用量;同时在真空管道吸入口处增加除沫器,真空排气管上增加冷凝回收装置,回收尾气中的原料,如此既增加了效益,也消除了对环境的不良影响。

7 结束语

真空干燥釜经过简单改造后,提高了干燥性能,取得了预期的效果,为装置的试车创造了有利条件,并为扩大设备生产规模提供了宝贵的经验。在技术改造中,要重视基础理论的研究,不管多复杂的设备,都离不开基础理论的支撑,只有把最基础的理论、原理搞清楚了,才能更好地为技改工作服务。同时,在实际工作中,如何根据自身实际情况有效利用现有资源及完成试车目的等,做到既节约技术改造投资,又能够提高设备运行效率,是值得我们重视的问题。

[1]谭天恩,麦本熙,丁慧华编著.化工原理 (第二版) (下册)[M].北京:化学工业出版社,1990:201~231.

[2]谭天恩,麦本熙,丁慧华编著.化工原理 (第二版) (上册)[M].北京:化学工业出版社,1990:331~332.