合成氨循环水杀菌剂投加控制方案的优化

2014-07-31常序庆

王 芳,常序庆

(贵州开阳化工有限公司,贵州 开阳 550300)

我公司循环冷却水系统采用敞开式循环冷却水工艺。循环水Ⅰ保有水量5 063m3,主要作为空分、热电等工段循环冷却水,循环水Ⅱ保有水量8 300m3,主要用作气化、变换、氨合成压缩、氨回收等工段循环冷却水。对循环水中微生物的控制和预防生物粘泥的大量出现是水质处理的主要任务之一。系统自运行以来,多次出现因杀菌效果不佳导致系统腐蚀,换热器堵塞影响换热等事故。为了能更好地控制微生物的繁殖,避免生物粘泥大量出现,在指标控制及杀菌剂的投加方面做了一些调整,取得了良好的效果。现介绍如下。

1 系统状况说明

循环水系统杀菌处理前期主要是投用二氧化氯发生器杀菌,后因挂片测试出现腐蚀,通过分析初步确定为二氧化氯发生器效率低下,转换率低,系统中带入未转化的氯酸钠及盐酸,导致系统腐蚀率升高。另由于二氧化氯发生器转化率过低,导致过量添加氯酸钠及盐酸,从而引起pH下降,加速了设备腐蚀。为解决此问题,在未确定二氧化氯发生器转化效率的情况下,以循环水Ⅰ为例,改用投加漂白水次氯酸钠加生物分散剂BasidinT111的方式杀菌。投加方式为每天按保有水量冲击性投加漂白水100×10-6,按排污量冲击投加生物分散剂BasidinT111 5×10-6。投加期间维持循环水余氯(0.2~0.6)×10-6达3h,余氯值根据现场在线仪表读数确认,同时每月定期1次冲击性投加非氧化性杀菌剂Ferrocid8583和1次冲击性投加氧化性杀菌剂4601。

2 出现的问题及原因分析

2013年11~12月,系统挂片再次出现腐蚀,综合分析各项控制指标,同时查询在线余氯曲线图,最终得出导致挂片腐蚀的主要原因为循环水中余氯值阶段性局部过高(图1、2),余氯值(0.2~0.6)×10-6维持时间不足3h。而余氯值局部过高的原因主要有以下几个方面:① 漂白水投加量;② 漂水泵流量;③ 漂白水加药点;④漂白水添加控制。

图1 11月27日,在线残余氯值高达2.1×10-6左右

图2 12月15日在线余氯值高达2.3×10-6左右

3 优化方案

为改善循环水中余氯值局部过高、(0.2~0.6)×10-6浓度下维维持时间不足造成系统腐蚀的状况,分别采取以下措施优化。

(1)漂白水投加量 系统转入正常运行初期,由于系统内有大量粘泥及沉积,大量消耗漂白水,初期每天添加500kg漂白水,虽于后期将漂白水加药量降至300kg,但仍存在漂白水短时间内局部过高的状况,最终改为根据余氯值调整添加漂白水量。实践操作证明,漂白水每天投加量在100~150kg之间较为合适。

(2)泵开度 漂水泵最大流量为400L/h,初始开度为35%,故每小时添加量约在140L/h。调整漂水泵开度至20%,每小时添加量约为80L/h。

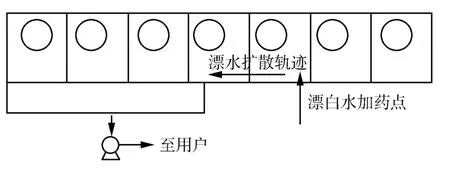

(3)对漂白水加药点进行改造。初期加药点如图3所示,改后漂白水加药点如图4,改后漂白水可平均分布于各吸水池入口处。

图3 初期加药点示意

图4 改造后加药点示意

对加药点改造后,杀菌效果明显加强,漂水混合更加均匀,杀菌更加全面。

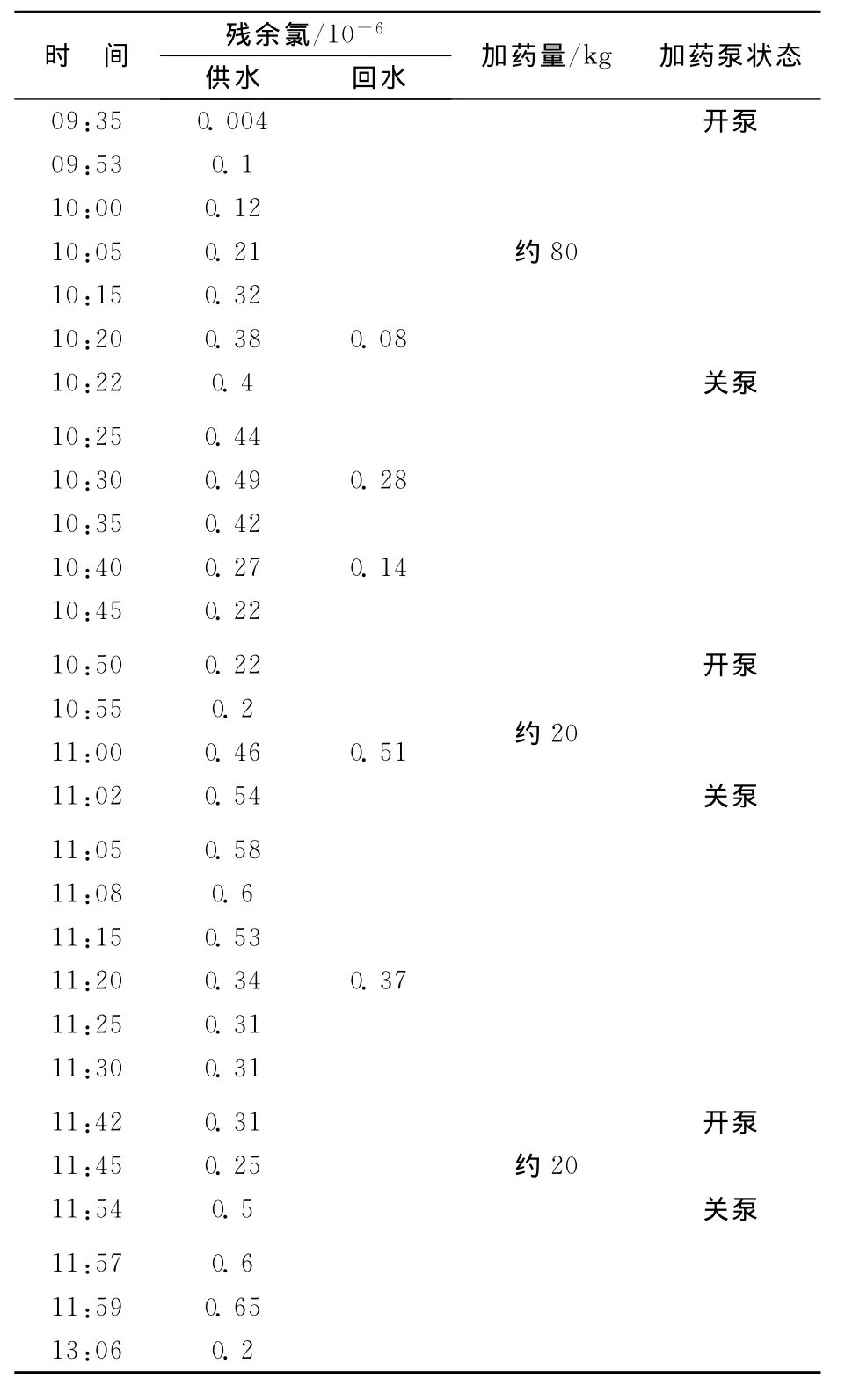

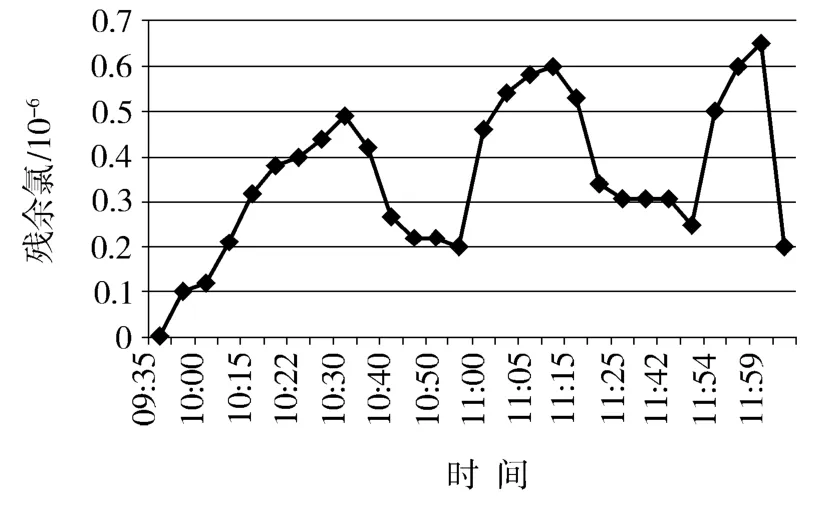

(4)漂白水添加控制。漂白水添加主要根据在线余氯测试值开关加药泵,控制点在0.6×10-6。由于药剂浓度和检测值之间存在滞后性,更改控制点至残余氯0.4×10-6。经过一段时间对加药时间、余氯值及加药量等记录的分析,最终确定出添加漂白水最佳投加方案。以12月25日漂白水投加时间及余氯控制值等指标举例如表1。余氯曲线如图5。

表1 漂白水投加及控制

图5 余氯曲线图

由此可以看出,余氯值保持(0.2~0.6)×10-6可维持约3h,且不会出现局部余氯值浓度过高的现象。

(5)定期校正在线余氯值,以确保在线余氯表的准确性。

(6)加强循环水管理,严控各分析指标、加药规程,确保系统药剂含量稳定,同时规范分析方法,确保分析数据准确.值班人员一旦发现分析结果异常,应及时查找原因,并要求增加分析频次。

4 结 论

生产实践表明,通过对漂白水次氯酸钠投加泵、现场投加点以及投加方式等进行调整,切实增强了系统的杀菌效果,确保了循环水中余氯值含量的稳定及维持的时间,从而控制了微生物的繁殖和避免了大量生物粘泥的出现,降低了系统的腐蚀速率,确保了循环水的杀菌处理效果。

[1]齐冬子 .敞开式循环冷却水系统的化学处理 (第2版)[M].北京:化学工业出版社,2005.

[2]周本省.工业水处理技术 [M].北京:化学工业出版社,2002.