基于SimulationX的船用大功率CCG传动系统仿真

2014-07-31于东洋

宋 强,于东洋,陈 涛

(中国船舶重工集团公司 第七○三研究所,黑龙江 哈尔滨 150036)

基于SimulationX的船用大功率CCG传动系统仿真

宋 强,于东洋,陈 涛

(中国船舶重工集团公司 第七○三研究所,黑龙江 哈尔滨 150036)

采用SimulationX仿真平台对大功率舰船所采用的四机两轴CCG传动进行系统仿真分析研究。针对四机两轴CCG传动形式,建立传动系统的各个仿真子模型,经过封装组合形成完整的系统仿真模型。通过仿真计算结果与试验数据的对比,证明本文中传动系统的仿真建模方法及系统模型的有效性与正确性。

SimulationX;舰船;CCG传动;系统仿真;传动系统

0 引 言

大功率CCG(Cross-connect Gear)传动作为一种新型的传动形式,其诸多优点已引起许多国家的重视,并将其应用于实船。目前,国外CCG传动装置的典型传动形式主要有两机两轴传动、三机两轴传动和四机两轴传动形式。两机两轴传动型式主要应用于护卫舰、水翼船等小型船舶。三机两轴和四机两轴传动形式主要应用于巡洋舰、驱逐舰等大中型船舶。

由于大功率CCG传动系统[1]的复杂性,仅仅通过试验测试很难获得详细的重要参数和系统特性。为此,本文采用SimulatinoX平台[2-4]对大功率四机两轴CCG传动形式进行系统仿真分析计算[5-6],通过与试验测试曲线的比对,验证仿真分析方法的正确性。

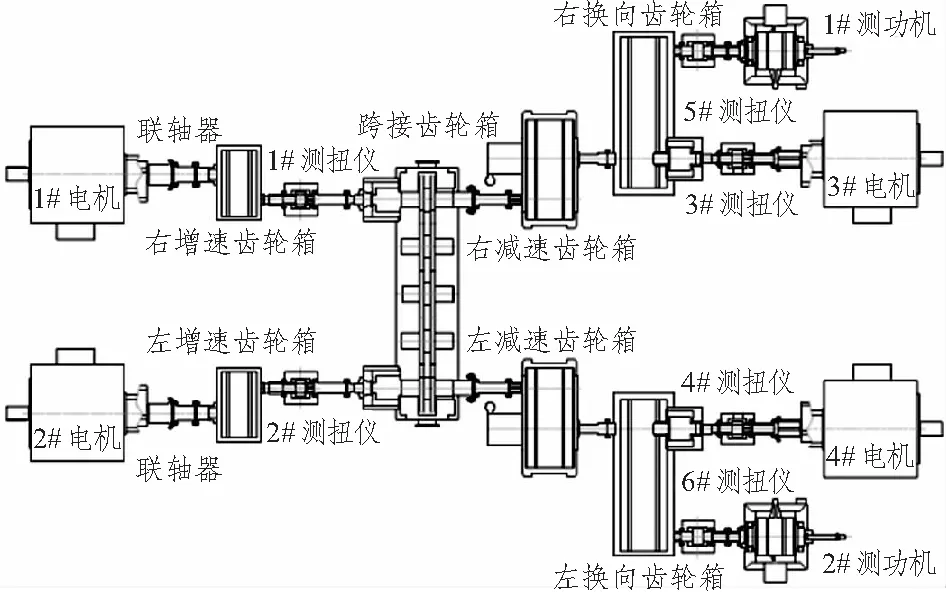

1 四机两轴CCG传动系统

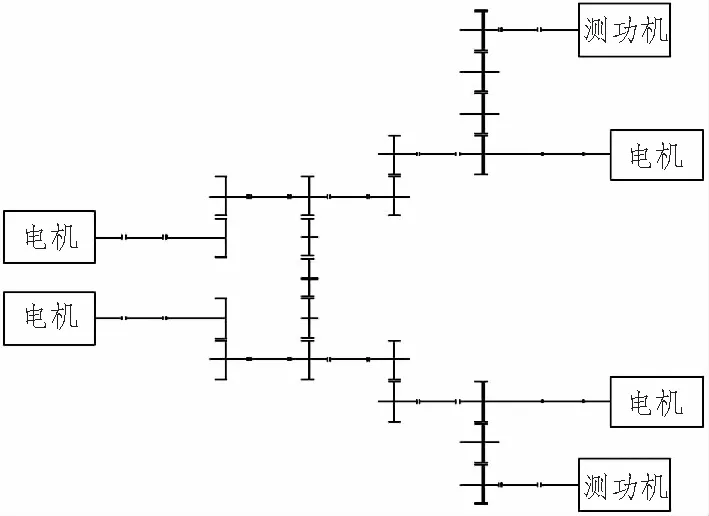

如图1所示,四机两轴CCG传动系统主要由电机、右增速齿轮箱、左增速齿轮箱、跨接齿轮箱、右减速齿轮箱、左减速齿轮箱、右换向齿轮箱、左换向齿轮箱、测功机等组成。电机为传动系统提供动力。动力经联轴器传动、离合器传动、齿轮啮合传动和轴传动到达测功机(模拟实际负载)。跨接齿轮箱与左、右增速齿轮箱之间、左换向齿轮箱与4#电机之间、右换向齿轮箱与3#电机之间各有一个同步自动离合器,左减速齿轮箱和右减速齿轮箱各有一个可控离合器。图2为传动系统中齿轮传动机构的结构简图。

图1 四机两轴CCG传动系统布置图Fig.1 Layout of four-engine and two-shaft CCG transmission system

图2 传动系统轮系简图Fig.2 Gear train sketch of transmission system

四机两轴CCG传动系统是一个集机、电、液一体的复杂系统。本文分析的四机两轴CCG传动系统包括机械系统和控制系统2个主要系统。其主要参数如表1所示。

表1 四机两轴CCG传动系统主要参数

2 SimulationX平台计算方法及求解器

SimulationX仿真平台提供了3种用于瞬态仿真的求解器,即BDF法、MEBDF法和CVODE法。针对本文所建的模型,选择MEBDF求解器。MEBDF求解器更适合于求解高指标模型,这类模型的结果更加精确,仿真速度通常也会更快些。

MEBDF求解器是基于控制步长和阶次(k)的预测-修正方法。使用这种隐式多步方法,当前值由每个状态变量已经计算出的(k+1)次数值外推得到(预测);然后,该数值反复迭代进行修正,直至达到期望的精度并满足收敛标准(纠正),如图3所示。如果接受了纠正值,就处理下一个时间步;最后,从迭代曲线中计算出新的步长和/或阶次。如果迭代一定次数后还得不到满足精度要求的纠正值,那么减小步长和/或阶次,重新进行该时间步的计算。

图3 预测-纠正法Fig.3 Forecasting and rectification method

最大阶次表示计算中可能包含了多少个已经计算完的点。仿真过程中,系统自动控制阶次。当最大阶次选择为1时,算法相当于隐式欧拉法。当采用最小步长仍无法收敛时,应首先要尝试减小最小步长。只有在这个不起作用的情况下,才可以放宽误差范围。仅在模型具有很强的非线性导致缺省设置下的方法计算缓慢或者无法求解的情况下,才需要减小最大阶次。自动控制通常保证计算中总是使用最佳阶次。

每次纠正迭代中,必须求解下面的线性方程组:

res=J·(Xi-1-Xi)。

(1)

其中:res为剩余误差;X为状态变量;i为迭代次数;J为雅可比矩阵。

为此,可以使用稀疏矩阵求解器、高斯方法和比例高斯方法等。稀疏矩阵求解法的优势是需要求解的方程系统中主要是仅存在局部依赖性。这使得雅可比矩阵中产生很多为0的项,而这些零项在求解过程中不需要考虑。与高斯求解方法相比,该方法的计算速度就快多了。对于具有很强耦合性而找不到稀疏雅可比矩阵的情况,采用高斯求解方法。具有很强时间常数差异或状态变量数量级变化较大的模型会表现出约束性很强的雅可比矩阵,这会导致修正步中收敛性很差或者仿真失败。比例高斯方法可用于改善约束条件的数目,因此能够达到不错的求解效果。

3 四机两轴CCG传动仿真系统建模

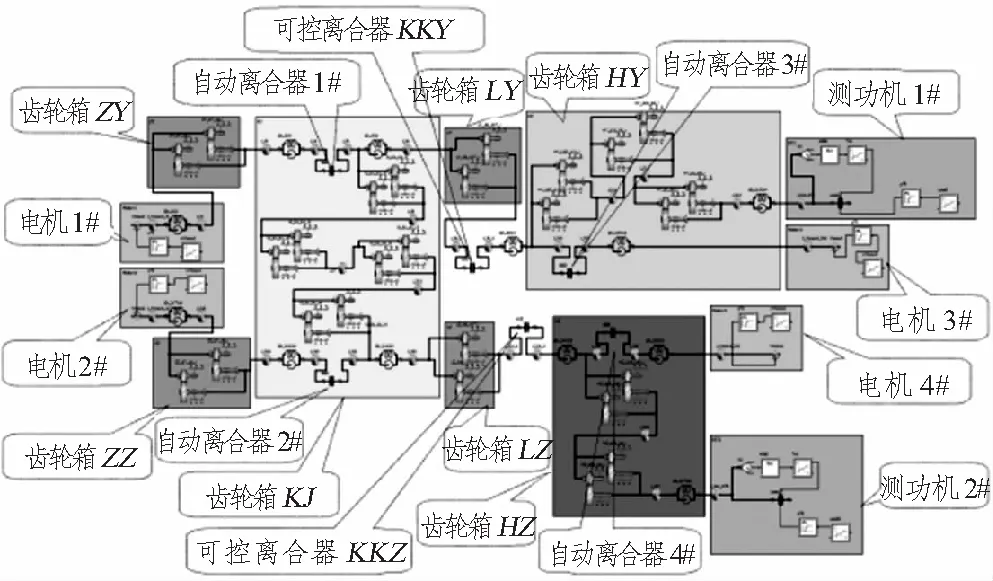

基于SimulationX仿真平台建立四机两轴CCG传动系统仿真模型,如图4所示。

图4 四机两轴CCG传动系统仿真模型Fig.4 Simulation model of four-engine and two-shaft CCG transmission system

3.1 典型仿真模型建立

基于最小元素组合建模理念,分别对四机两轴CCG传动系统的主要典型元件进行建模。

3.1.1 轴的建模

轴的仿真模型分解为转动惯量和弹簧阻尼2类基本元素。弹簧阻尼原件可以设定轴的刚度和阻尼值。

图5 轴仿真模型Fig.5 Simulation model of shaft

3.1.2 滑动轴承建模

对于滑动轴承,则可分解为空间3个方向(径向,轴向,切向)的质量、弹簧阻尼和预紧力(位移)等基本元素。

图6 滑动轴承仿真模型Fig.6 Simulation model of journal bearing

3.1.3 人字齿轮建模

对于每个人字齿轮,则分解为2个并排且轴刚性连接(保证具有相同的运动关系)的具有相反螺旋角度的斜齿轮基本元素。

图7 人字齿仿真模型Fig.7 Simulation model of herringbone gear

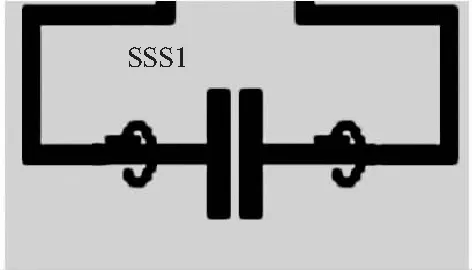

3.1.4 同步自动离合器建模

用弹性摩擦元件来模拟同步自动离合器。根据同步自动离合器的结构和工作原理,当输入端转速大于输出端转速时,进入自动同步过程,连续过渡,直到输入端和输出端同步;当输入端转速小于输出端转速时,保持分离状态。

图8 同步自动离合器仿真模型Fig.8 Simulation model of synchro-self-shifting clutch

3.1.5 可控离合器建模

用弹性摩擦元件来模拟可控离合器。该元件根据控制要求实现接合和分离。

图9 可控离合器仿真模型Fig.9 Simulation model of controllable clutch

3.1.6 电机建模

根据需要在电机元件中输入电机转速随时间变化的曲线。设置预设元件提供转速信号,设置延时元件对曲线进行圆滑处理,使得转速更加接近真实变化情况,有利于提高仿真速度。电机仿真模型在输出端还应附加一个弹性输出轴模型。

图10 电机仿真模型Fig.10 Simulation model of motor

3.1.7 测功机建模

设置转动惯量元件模拟测功机的转动惯量。根据需要设定测功机的转矩-转速外特性曲线。设置负载元件定义测功机负载功率随时间的变化曲线。设置传感器元件检测测功机的转速,并将转速信号输入到函数定义元件中,以输出取了绝对值的转速信号。通过此信号,转矩元件可以通过查表得到测功机提供的负载转矩。

图11 测功机仿真模型Fig.11 Simulation model of dynamometer

3.1.8 齿轮箱建模

将2个人字齿轮建立啮合传动关系,即可构件一组人字齿轮啮合副。以一个齿轮啮合副为基本单位,按照齿轮箱的结构布置搭建相应的模型,进而可以构件齿轮箱。

3.2 仿真模型封装

为使仿真模型简洁明了,便于参数化设计,应对所建立的单个仿真模型进行封装。模型的封装按以下步骤:

1)新建一个基本模型;

2)提取变量,构成最外层封装模型的参数设置界面;

3)将封装模型存储在模型库中,方便后续改进;

4)设定封装模型的输入端口和输出端口;

5)撰写封装模型的说明文档。

4 四机两轴CCG传动系统仿真计算

仿真总时间为3 000 s,最小输出步长为0.001。具体仿真工况如表2所示。

表2 四机两轴传动系统仿真参数

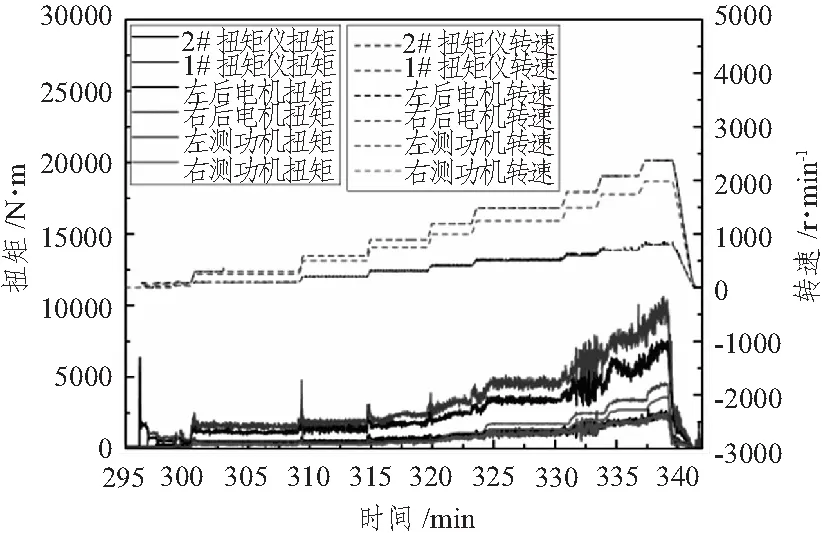

首先,按照表2进行试验研究,通过对试验数据的监测与整理,得到相应的试验曲线,如图12所示。

图12 四机两轴CCG传动系统试验曲线Fig.12 Test curve of four-engine and two-shaft CCG transmission system

通过试验曲线可以看到,转速曲线和扭矩曲线的变化趋势相同,均随着时间的增长不断上升。在4个电机速度变化的时间点,扭矩曲线存在一定程度的突变。随着速度与负载的增加,在试验的最后阶段,曲线的波动值越来越大。

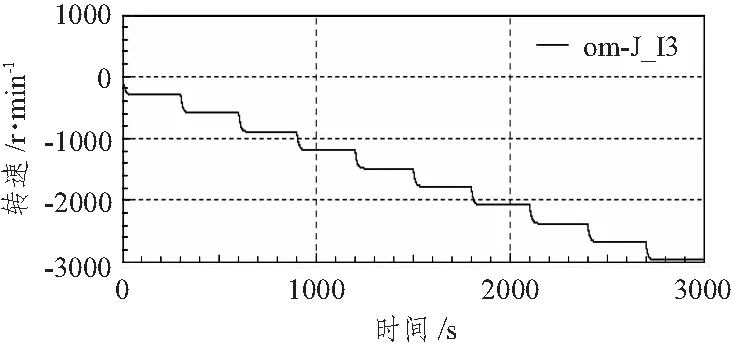

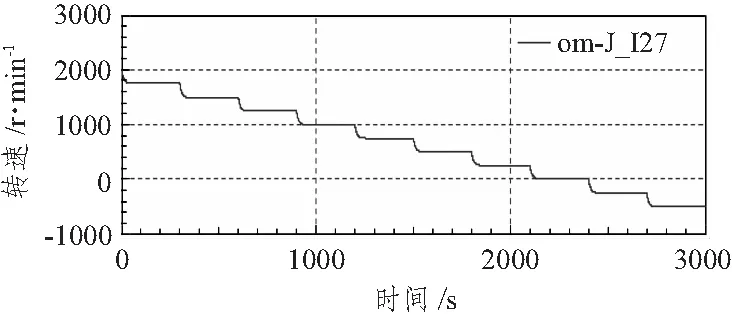

通过SimulationX平台的仿真计算得到如图13~图18所示曲线。

图13 1#测扭仪转速Fig.13 Rotational speed of torquemeter 1

图14 2#测扭仪转速Fig.14 Rotational speed of torquemeter 2

图15 3#测扭仪转速Fig.15 Rotational speed of torquemeter 3

图16 4#测扭仪转速Fig.16 Rotational speed of torquemeter 4

图17 5#测扭仪转速Fig.17 Rotational speed of torquemeter 5

图18 6#测扭仪转速Fig.18 Rotational speed of torquemeter 6

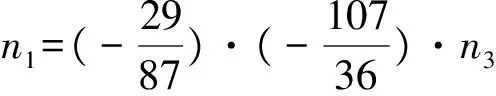

比较图12与图13~图18,6个测扭仪测量的转速曲线与试验所得的速度曲线基本相同。为了保证自动离合器能够准确结合,在保证3#、4#电机稳定转动的前提下,1#、2#电机的转速始终与其保持如下的比例关系:

(2)

n2=n1。

(3)

n4=n3。

(4)

其中n1~n4分别为4个电机的转速。

通过上式计算得到的1#、2#电机的最高稳定转速与试验设计的转速目标基本一致。其效果与试验过程中实际的电机调速使得自动离合器两端同步的效果一致。

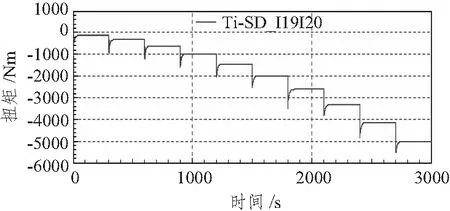

图19 1#测扭仪扭矩Fig.19 Torque of torquemeter 1

图20 2#测扭仪扭矩Fig.20 Torque of torquemeter 2

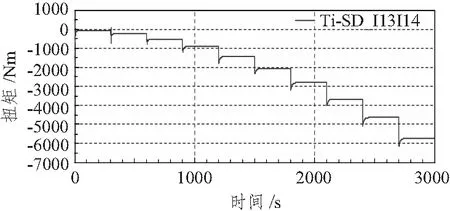

图21 3#测扭仪扭矩Fig.21 Torque of torquemeter 3

图22 4#测扭仪扭矩Fig.22 Torque of torquemeter 4

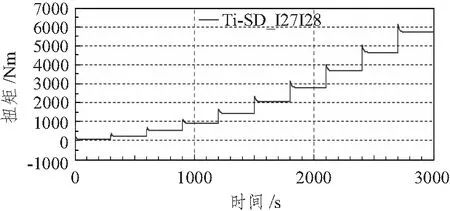

图23 5#测扭仪扭矩Fig.23 Torque of torquemeter 5

图24 6#测扭仪扭矩Fig.24 Torque of torquemeter 6

通过比较图12与图19~图24可知,所得的扭矩值随着转速、负载的增加而增加,并且与试验中测扭仪测量所得的扭矩曲线在幅值与趋势上很接近,且相对误差不超过10%。在4个电机调速的时间点,扭矩曲线波动较大,而且电机转速率越大,转矩峰值的变化越大,这主要与同步自动离合器模型、

可控离合器模型的刚度与阻尼值相关。

5 结 语

本文主要对大功率四机两轴CCG传动进行系统仿真分析研究。采用SimulationX仿真平台详细建立了传动系统中的各个关键模型,经过封装与组合形成了最终的仿真系统模型。通过仿真计算结果和试验结果的对比分析,证实了本文中传动系统的仿真建模方法及所建仿真系统模型的有效性与正确性。

[1] 于东洋,刘永恒,邹璇,等.船用大功率CCG传动系统研究[J].舰船科学技术,2010,32(8):154-156.

YUDong-yang,LIUYong-heng,ZOUXuan,etal.ResearchonhighpowerCCGtransmissionforwarship[J].ShipScienceandTechnolocy,2010,32(8):154-156.

[2] 刘艳芳.SimulationX精解与实例[M].北京:机械工业出版社,2010:62-125.

[3] 黎文勇,王书翰,OBENAUSC.基于SimulationX的斜盘柱塞泵的模拟仿真[J].液压气动与密封.2010(8):32-36.

LIWen-yong,WANGShu-han,OBENAUSC.ModelinganaxialpistonhydraulicpumpwithsimulationX[J].HydraulicsPneumatics&Seals.2010(8):32-36.

[4] 黎文勇,王书翰,OBENAUSC.基于SimulationX的斜盘柱塞泵的模拟仿真[C].第六届全国流体传动与控制学术会议.2010:89-96.

LIWen-yong,WANGShu-han,OBENAUSC.ModelinganaxialpistonhydraulicpumpwithsimulationX[C].TheSixthConferenceonLiquidTransmissionandControl,2010:89-96.

[5] 王志,谢华锟,王贵成.齿轮传动系统仿真[J].农业机械学报,2005,36(12):110-113.

WANGZhi,XIEHua-kun,WANGGui-cheng.Simulationofgearstransmissionsystem[J].AgricultureMechanicsJournal,2005, 36(12):110-113.

[6] 秦小霞,韩振南.齿轮传动系统的动态模拟[J].机械工程与自动化,2010(1):37-39.

QINXiao-xia,HANZhen-nan.Danymicsimulationongeartransmissionsystem[J].MechanicalEngineering&Automation,2010(1):37-39.

System simulation on the high-power CCG transmission for warship based on SimulationX

SONG Qiang,YU Dong-yang,CHEN Tao

(The 703 Research Institute of CSIC,Harbin 150036,China)

The system simulation on the high-power four-engine and two-shaft CCG transmission for warship was analyzed and researched by the simulation platform SimulationX.For the four-engine and two-shaft CCG transmission form,every simulation sub-model in the transmission system was built in detail in the paper.The whole system simulation model was established after encapsulation and assembling.According to the contrast between simulation results and test data,the validity and accuracy of the simulation modeling method and the system model adopted in the paper was demonstrated.

SimulationX;warship;CCG transmission;system simulation;transmission system

2013-04-07;

2013-05-20

宋强(1982-),男,工程师,从事机械设计工作。

TH132.41

A

1672-7649(2014)03-0056-06

10.3404/j.issn.1672-7649.2014.03.011