复合式TBM在重庆地铁的首次应用

2014-07-30曹伟

曹 伟

(中铁第一勘察设计院集团有限公司,陕西西安 710043)

为解决施工安全、工期、施工占地等一系列问题,从而找到更适合重庆地铁建设需要的机械,以传统的TBM为基础,吸取了土压平衡盾构的原理及优点,并对刀盘、刀具、主轴承、主驱动以及螺旋输送机等设备进行针对性改造,命名为“复合式TBM”[1]。本文以重庆地铁六号线二期工程为背景,从支护措施、沿线施工条件、过站等方面分析其适应性,并通过有限元软件进行数值模拟,进一步研究管片结构内力计算、掘进引起的地表沉降、近距离下穿周边建(构)筑物的风险评估等,进而解决复合式TBM首次应用涉及的一些主要问题。

1 工程背景

1.1 工程概况[2]

六号线二期工程全长约41.78 km,线路平面最小曲线半径为500 m,最大纵坡为28‰。南段线路长约15.51 km,其中地下线长约11.90 km,高架线长约2.13 km,路基段长约1.30 km,敞开段长约0.18 km;北段线路长约26.27 km,其中地下线长约17.29 km,高架线长约8.21 km,敞开段长约0.77 km。全线共设14座车站,平均站间距2.98 km。

1.2 地质概况[3]

沿线地形起伏较大,多为中丘地形,反向坡较陡,坡角 20°~30°,顺向坡较缓,坡角 10°~20°。由地表向下主要地层为人工填土、粉质黏土、中风化砂质泥岩与中风化砂岩互层,场地各岩土层物理力学参数如表1所示。区间隧道所处地层主要为中等风化的砂岩及泥岩,为较软~硬质岩,岩层均匀单一。岩体饱和单轴极限抗压强度值为7.5~30.9 MPa,岩体完整性系数0.45~0.75,软化系数0.60~0.77;主要发育两组节理,微张,局部张开约1~2 mm,间距1~4 m左右,延伸长度为2~4 m,裂隙内充填泥质。除铜锣山与中梁山之外,其余大部分地下区间地下水不甚发育,主要为松散层孔隙水以及基岩裂隙水,受大气降水以及城市给排水管网渗漏水补给,涌水量较小,水文地质条件较好。岩层具有一定的自稳能力。

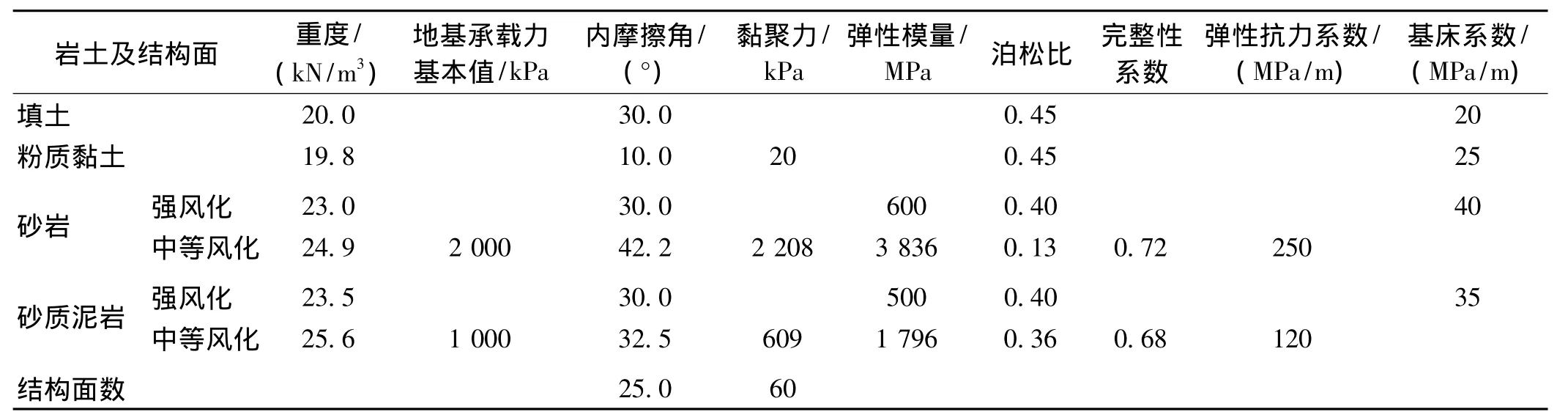

表1 地层物理力学参数

2 复合式TBM适应性分析

文献[4]从地质条件、线网线形、区间埋深及掘进长度等方面对复合式TBM的适应性进行了分析。本文重点从复合式TBM支护措施、沿线施工条件、过站等方面进行适应性分析。如表2所示,复合式TBM开挖后,管片紧跟、同步注浆及二次注浆保证了管片背后密实,确保了洞周的稳定性和安全,为顺利通过围岩破碎带、埋深较浅地段以及下穿建(构)筑物等高风险区域创造有利条件。复合式TBM始发、转场、吊出施工占地相对较小,对场地要求较低,完全符合老城区用地现状。复合式TBM掘进区段相对较短,且多采用“先站后洞”,在车站端头分解主机与后配套,主机偏移后用过站小车过站,只需端头局部加宽,既减少了工程浪费,又降低了对相邻车站工期的影响;同时,复合式TBM作业环境较好,减少了多种职业病的危害,并降低了对地面环境的影响。

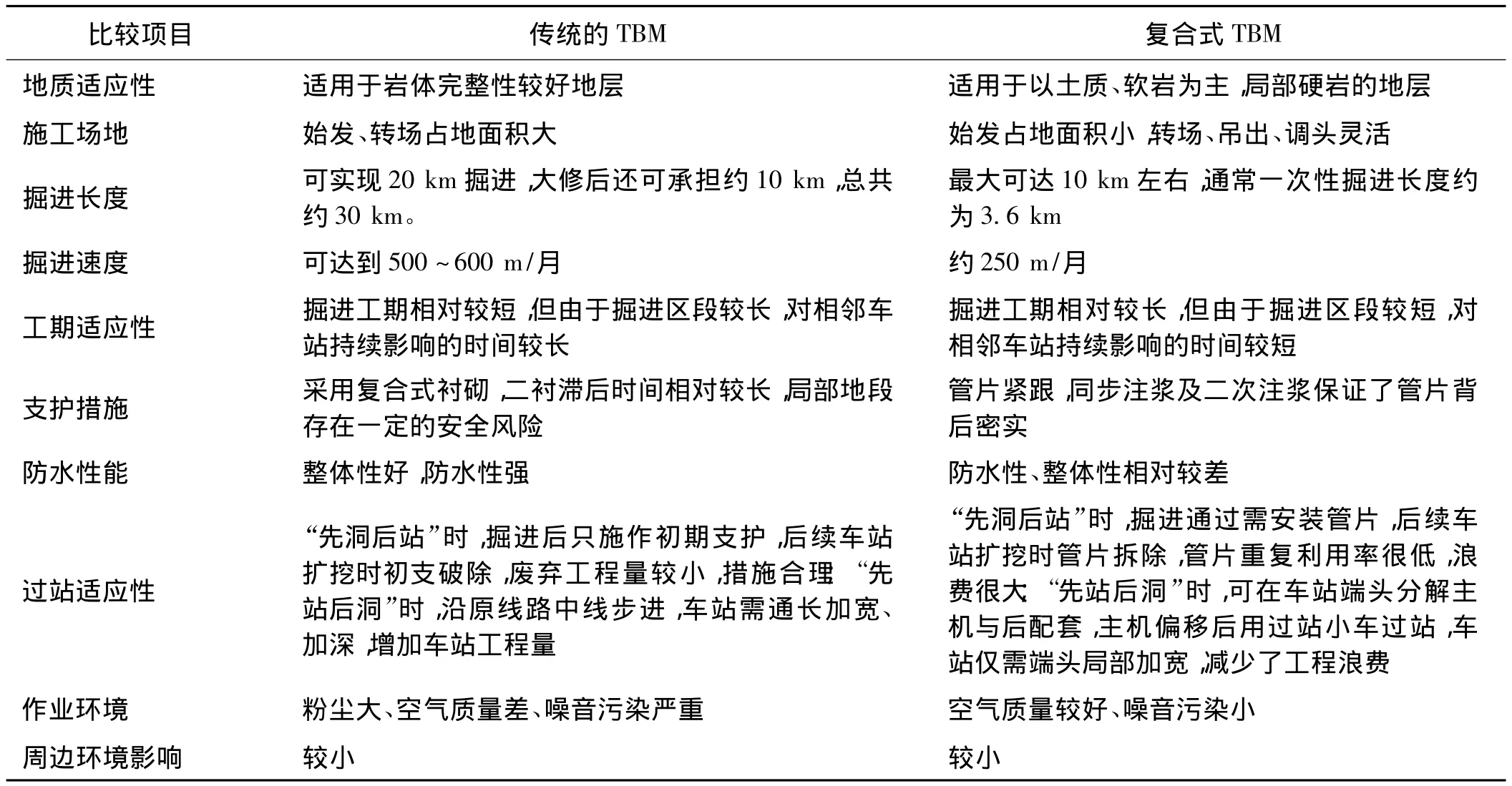

表2 传统的TBM与复合式TBM适应性比较

3 断面设计及管片结构计算

3.1 断面设计

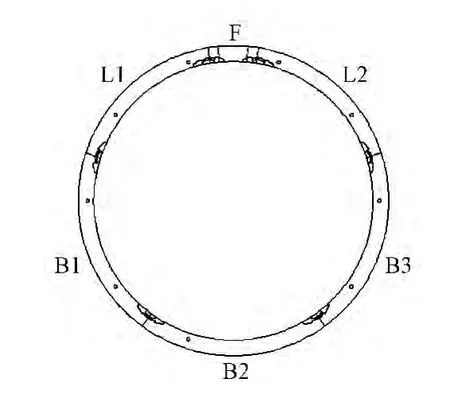

从经济性和实用性方面考虑,并结合国内相似地铁工程的成功经验,盾构管片采用C50混凝土,管片外径6 000 mm,内径5 400 mm,厚度300 mm,幅宽1 500 mm。环向采用“1+2+3”的分块模式,即1个封顶块+2个邻接块+3个标准块,如图1所示。管片块与块、环与环之间采用高强螺栓连接,纵向错缝拼装。

3.2 管片结构计算[5]

针对区间隧道情况,根据隧道埋深、地质条件及周边环境选取最不利位置,并借助有限元软件建立“荷载—结构”和“地层—结构”2种计算模型,对管片内力和地表沉降进行计算分析。

3.2.1 管片内力计算

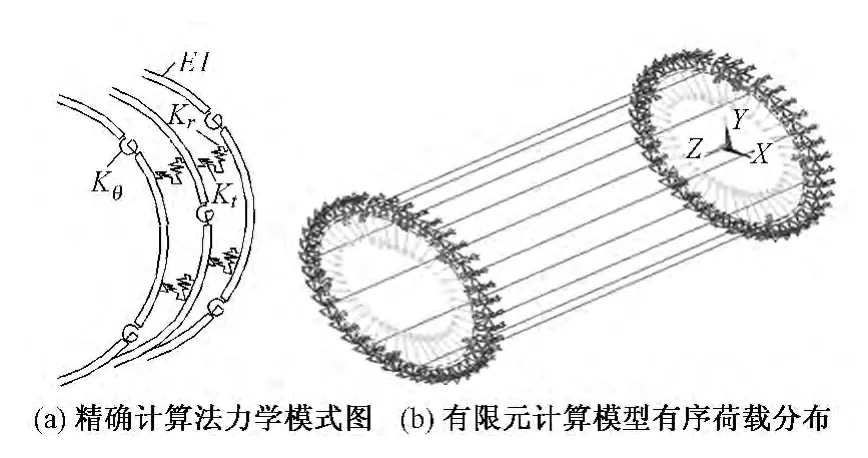

图1 复合式TBM横断面

管片是计算中的重点模拟对象,采用能考虑接头位置与刚度的精确计算法计算,采用有限元软件进行分析。如图2所示,将盾构隧道管片衬砌结构假定并离散为等厚度小变形弹性直梁单元,用接头抗弯刚度Kθ来体现环向接头的实际抗弯刚度。当错缝式拼装时,由于纵向接头将引起衬砌圆环间的相互咬合作用,此时根据错缝拼装方式,除考虑计算对象的衬砌圆环外,还将对其有影响的前后衬砌圆环也作为研究对象;采用空间结构进行计算,并用圆环径向抗剪刚度Kr和切向抗剪刚度Kt来体现纵向接头的环间传力效果。结构与围岩的作用模式通过设置在结构周围只能受压的径向和切向弹簧来实现,弹簧受拉时将自动脱离,弹簧的刚度由结构周围围岩的地基抗力系数决定。

图2 精确计算法力学模式与计算模型

计算中依据地质勘察资料和相应的规范选取参数,并通过不断改变地下水位建立多种工况研究地下水位对管片结构的影响。通过对比分析计算结果发现:不考虑水压力的作用为管片结构最不利工况,计算结果如图3所示。

图3 无水情况下管片弯矩、轴力

3.2.2 地面沉降分析

为进一步分析复合式TBM掘进引起的地表沉降,取地面以下60 m、宽度100 m、纵向50 m范围建立三维“地层—荷载”模型模拟盾构的施工工况,进行足尺计算。计算模型的侧面边界受轴向位移约束,下部边界受垂向位移约束。通过计算分析发现:随着盾构机推进,地表沉降值相应变化,引起地表沉降累计最大值为1.2 mm,满足规范要求。

4 下穿建筑物风险评估

复合式TBM多次近距离下穿道路、管线、居民住宅小区、人防洞室及办公大楼,存在重大风险,尤其是下穿中央鑫都段。中央鑫都的1号楼(28F/-2F)和2号楼(29F/-2F)均位于区间隧道的左上方,净距约15 m,部分商业楼(3F/-2F)位于区间隧道的正上方。2号楼与区间隧道几乎处于平衡状态,距离最近且单桩设计轴力最大,为最不利情况(图4)。

图4 隧道与中央鑫都相对位置(单位:m)

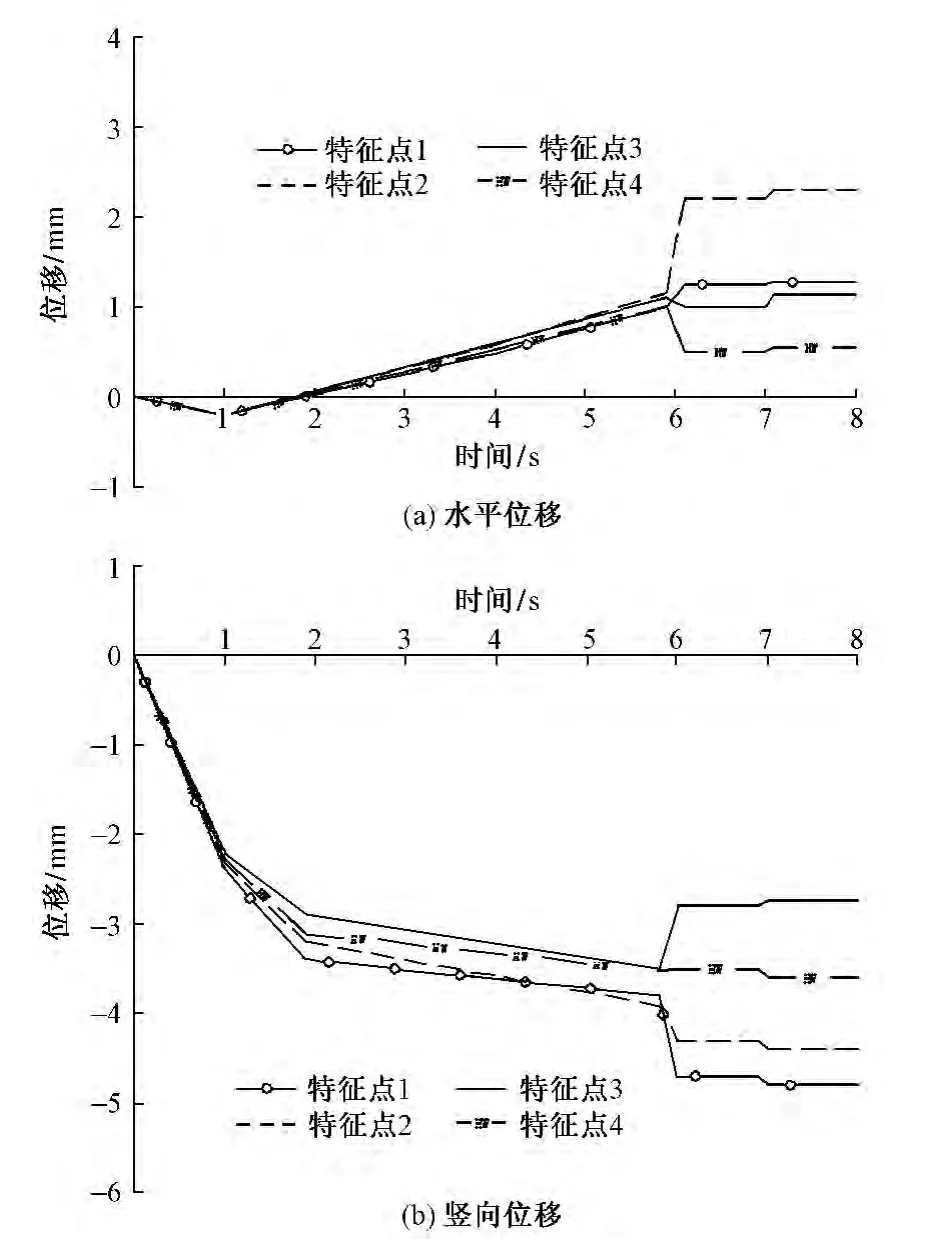

为了尽可能地模拟真实状态,建立三维“地层—荷载”计算模型,按照以下3个步骤来进行计算:①计算原始应力状态;②基坑开挖并施加建筑荷载;③下部隧道开挖和支护。从计算结果中提取最有代表性的特征节点进行分析,进一步研究复合式TBM掘进过程中桩基和隧道的位移随时步变化规律(图5、图6)。

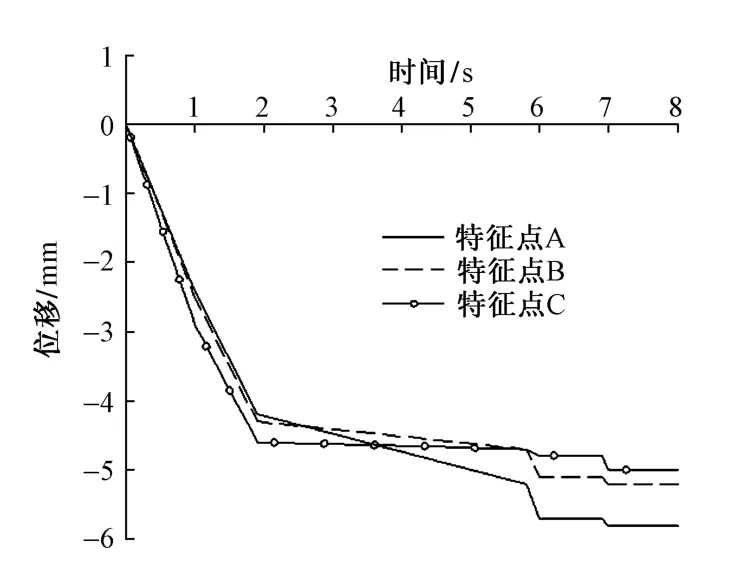

图5 桩基特征点竖向位移

由图5、图6可知:由复合式TBM掘进引起的桩基最大竖向附加位移为5.8 mm,且相邻桩基最大沉降差约为1 mm;掘进过程中,隧道周围附加水平位移最大值为2.3 mm,出现在隧道左侧;竖向位移最大值为4.8 mm,出现在隧道拱顶。可见隧道开挖对上部结构桩基础的变形影响很少,风险可控。

图6 左线隧道各特征点位移

5 监控量测

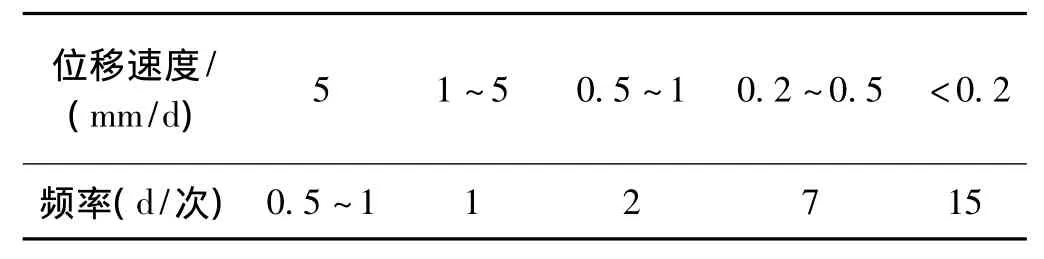

在复合式TBM到达前50 m时,立即布设监测点,进行地表沉降、建(构)筑物沉降及倾斜等监测;同时,在隧道开挖后,立即进行拱顶沉降、水平收敛、底部隆起以及围岩压力等监测。各监测项目原则上应根据其变化大小来确定观测频率,如洞周收敛位移和拱顶下沉的监测频率可根据位移速度及离开掌子面的距离而定,如表3所示。

表3 位移速度与监测频率关系

目前已完成区间结构施工,整个施工过程的监测数据显示:一般段落最不利位置地表沉降2.0 mm、拱顶沉降2.8 mm、水平收敛4.3 mm、底部隆起0.2 mm;下穿建筑物段落最不利位置建筑物沉降3.1 mm、建筑物倾斜2.1 mm、拱顶沉降2.2 mm、水平收敛5.4 mm、底部隆起0.2 mm;各监测数据均满足变形控制标准的要求,且与施工阶段的数值模拟计算结果基本吻合,建(构)筑物、隧道结构均处于基本稳定状态。

6 结论

目前,重庆地铁六号线二期工程共投入9台复合式TBM,已实现累计安全掘进27.775 km,并创下单台日掘进19环(28.5 m)、月掘进540 m的记录。通过以上分析,得到如下结论:

1)复合式TBM适应重庆地区环境,并降低了震动和噪音对周围环境的不利影响,实现了长距离连续、快速掘进,减少了对相邻车站的影响,加快了工程进度,确保了施工安全和周边建筑物的安全,对于重庆地区地铁建设具有重要意义。

2)针对区间隧道具体情况,通过不断改变地下水位建立不同工况进行计算比较,取不考虑水压工况下最不利荷载组合进行管片配筋是合适的;建立三维“地层—荷载”模型模拟TBM的施工工况,动态分析盾构机推进引起的地表沉降的方法可行。

3)采用“数值模拟+监控量测”进行重大风险源评估的方法是可靠的。借助有限元软件对重大风险源进行定性分析,并通过施工期间的监控量测,动态掌握围岩、周边建(构)筑物、隧道结构的变化情况,及时分析、预测和反馈信息,确保了施工安全和周边建(构)筑物的安全。

4)成功解决了管片内力计算、地表沉降及重大风险源评估等问题,为重庆地铁建设积累了重要资料。建议结合现场监测进一步完善适宜于重庆地区的成洞技术和围岩压力的计算方法;同时,收集复合式TBM掘进过程中的掘进参数,分析螺旋出土机转速n、总推力F及掘进速度v之间的相互关系,总结其姿态控制要领,为以后类似工程提供更有价值的指导。

[1]王玉卿.重庆地铁复合式TBM(盾构)施工应用[J].建筑机械化,2011,32(6):28-30.

[2]重庆市轨道交通设计研究院有限公司,中铁第一勘察设计院集团有限公司.重庆市轨道交通六号线二期工程可行性研究报告[R].重庆:重庆市轨道交通设计研究院有限公司,2009.

[3]重庆市勘测院.重庆市轨道交通六号线二期工程TBM段岩土工程初步勘察报告[R].重庆:重庆市勘测院,2010.

[4]王俊.复合式TBM在重庆地铁实践中的关键技术研究[J].现代隧道技术,2011(6):88-93.

[5]戴志仁.盾构隧道管片设计若干问题研究与探讨[J].铁道工程学报,2012(6):65-70.