混凝土灌注桩桩身质量缺陷声波透射法检测分析

2014-07-30孟军涛颜胜才董承全胡在良

孟军涛,颜胜才,陈 辉,董承全,胡在良

(中国铁道科学研究院铁道建筑研究所,北京 100081)

20世纪50年代,随着大型钻孔机械的发展出现了钻孔灌注桩或钢筋混凝土灌注桩[1]。在我国铁路的建设中,灌注桩被运用得越来越广泛,在施工过程中桩身质量缺陷时有出现。为了保证工程质量,越来越多的检测方法被引入,声波透射法作为一种准确、有效且经验性较小的检测方法,于1984年在郑州黄河大桥成功应用,其后在全国迅速推广[2]。《铁路工程基桩检测技术规程》[3]规定:桩径≥2 m或桩长>40 m或复杂地质条件下的基桩采用声波透射法。声波透射法适用于检测混凝土灌注桩桩身缺陷位置、范围、程度和判定桩身完整性类别。

本文从不同地质条件下采用不同仪器应用声波透射法检测的实例中选取几种较为典型的缺陷工况(如断桩、夹泥和露筋)予以分析,为工程基桩检测工作提供参考。

1 声波透射法原理

在混凝土中进行声波探测时,把混凝土视为弹性体,承载信息的是弹性声波。由超声脉冲发射源在混凝土内激发高频弹性脉冲波,并用高精度的接收系统记录该脉冲波在混凝土内传播一段路程后的透射波信号,根据波动理论分析判定桩身完整性。当混凝土内存在不连续或破损界面时,界面阻抗发生变化。波到达该界面时,产生波的透射和反射,使接收到的透射波能量明显降低;当混凝土内存在松散、蜂窝、孔洞等缺陷时,将产生波的散射和绕射。根据首波的到达时间、波的能量衰减特征、频率变化及波形畸变程度等特性,可以获得测区范围内混凝土的声学参数。测试记录不同测试剖面声波波动特征,经过处理分析判别测区内混凝土存在缺陷的性质、大小及空间位置。

目前,声波仪均采用了阈值法判断首波。图1为声波测试波形图,声学参数t为声时,A为声幅,T为周期。当传播路径遇到混凝土有缺陷时,如断裂、裂缝、夹泥和密实度差等,声波要绕过缺陷或在传播速度较慢的介质中通过,声波将发生衰减,造成传播时间延长,即声时变大(相应的声速降低),波幅减小,波形畸变。通过分析声速、声幅、频率随深度的变化及现场采集波形的畸变程度,综合判定桩身缺陷的程度、位置,从而评定成桩质量。

图1 声波测试波形

2 混凝土灌注桩常见质量缺陷

1)泥浆护壁灌注桩常见质量缺陷

①浇灌过程出现停顿,隔水层混凝土凝固形成断桩,或采用加大管内混凝土压力等方法冲破隔水层,因部分低质混凝土残留下来而形成局部缺陷。②导管和钢筋占据一定空间,加上孔壁和钢筋的摩擦力作用,容易造成缩径、局部夹泥甚至断桩。③护壁泥浆配制不合理,容易塌孔。④混凝土灌注过程中埋管深度不够,易使桩身中夹渣或断桩;埋管深度过深,则易堵管或导管不易拔出造成断桩。⑤混凝土灌注接近桩顶时,灌注压力不够,抖动导管或拔管过快,易使混凝土局部不密实和夹渣。⑥清孔时间太短导致孔底沉渣太厚。⑦混凝土和易性不好易产生离析现象。

2)人工挖孔灌注桩常见质量缺陷

①地下水渗流严重,易使护壁崩塌和土体失稳塌方,影响成桩质量;②有流沙层或水压力大的孔底出现井涌现象,使护壁与土体脱空或造成孔形不规则;③孔底水未抽干或不易抽干易造成混凝土离析[4]。

3 工程实例

1)某特大桥位于山区,采用3×32 m简支梁+(72+128+72)m连续刚构+7×32 m简支梁+1×24 m简支梁。由于下伏基岩为泥质石英粉砂岩且埋深较浅,再加上机械设备运输不便,基础采用挖孔灌注桩。其中4-4#桩设计桩长28 m,桩径2.5 m,强度C25,应用声波透射法检测发现在距桩顶约23 m处6个检测剖面均存在异常,检测波形见图2(a)。声波波速、波幅明显偏小,波形严重畸变、扭曲,甚至很微弱。整个包络线呈喇叭形。由于波形为典型的层状缺陷,判定该桩在22.9~23.5 m处断桩。由钢筋笼中间凿孔进行验证,在约23 m处存在严重缺陷,与判定吻合,见图2(b)。该桩位于山边,由于灌注过程中遭遇暴雨,没有及时做好防护措施,大量雨水流入桩孔导致出现缺陷。

图2 某特大桥4-4#桩检测波形及缺陷验证

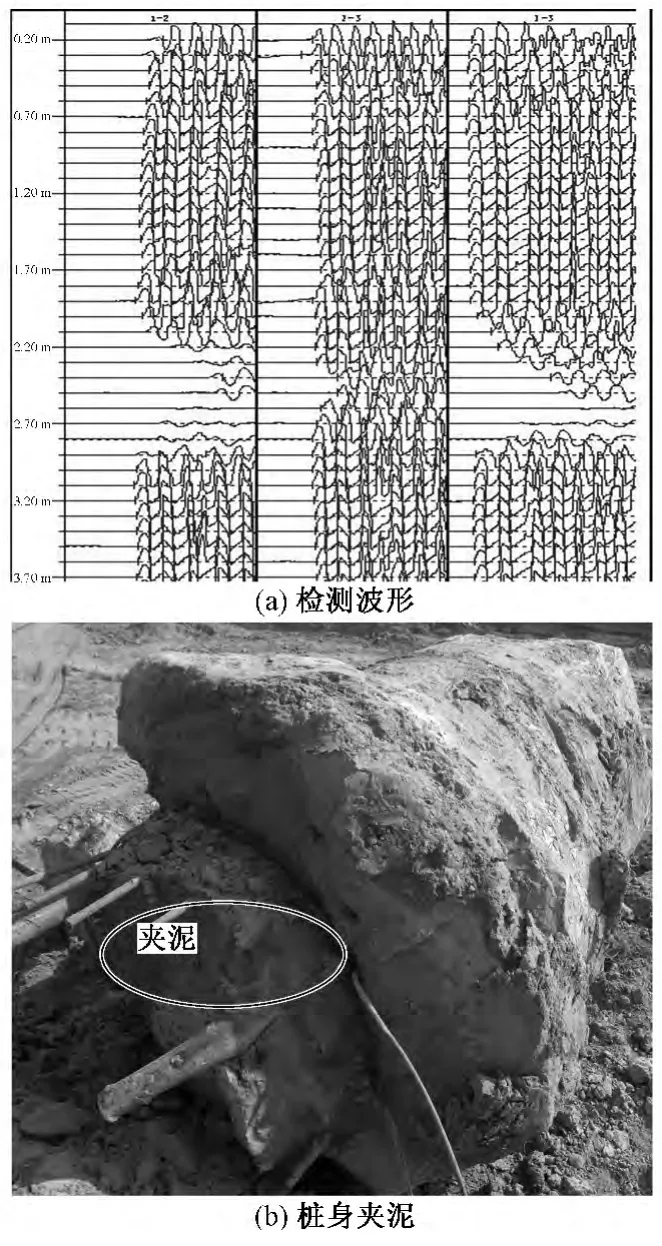

2)某特大桥284-5#桩为钻孔灌注桩,设计桩长45 m,桩径 1.0 m,强度 C40。检测发现在距桩顶2.2~2.8 m处2个检测剖面波形异常,有明显缺陷。其中2.6 m处检测波形畸变,近乎直线,几乎无法检测到首波,波幅很小,波速约为2 000 m/s,见图3(a)。由于与1根声测管有关的2个检测剖面波形严重衰减,且波速与在黄土中传播的声波波速相似,故判断该声测管周围夹泥,在桩横截面上的缺陷范围较大。该桩异常处距桩顶不深,且桩周为粉质黏土,因此沿桩周开挖验证,发现在约1.5 m处开始有扩径现象,桩身扩径部位之下混凝土夹泥,约占桩横截面的70%,见图3(b)。该缺陷是由于扩径处塌孔造成下部严重夹泥。

图3 某特大桥284-5#桩检测波形及缺陷验证

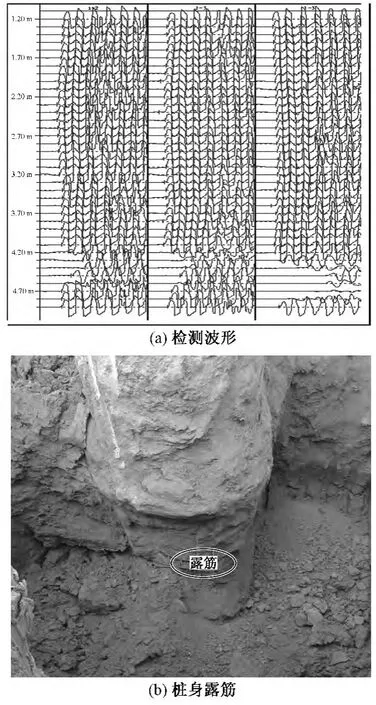

3)某特大桥293-3#桩为钻孔灌注桩,设计桩长47.5 m,桩径1.0 m,强度 C40。检测发现在距桩顶4.3~4.8 m处存在明显缺陷,呈现不同程度的波形异常,首波声时偏大,波幅减小,检测波形如图4(a)所示。对检测波形进行分析,不能确定是横截面上混凝土离析还是桩周钢筋笼附近存在缺陷。沿衰减最为严重的检测剖面方向开挖验证,发现该桩在此方向波形异常处存在桩身露筋,见图4(b)。经分析,由于成孔后没有及时灌注混凝土,出现缩孔现象,导致钢筋保护层厚度不够,甚至局部钢筋暴露出来。

图4 某特大桥293-3#桩检测波形及缺陷验证

4 桩身缺陷分析要点

1)对缺陷的准确判断

混凝土桩身缺陷会导致检测波形发生异常,根据异常波形能判断是否为全断面缺陷例如断桩,或为局部缺陷。但是局部露筋、小范围夹泥或者混凝土质量差等缺陷有相似的检测波形,要准确判断缺陷的类型,则需要仔细分析各声学参数的变化情况,还应结合实际情况综合考虑,并与已验证过的缺陷检测波形进行比对。

2)混凝土缺陷范围

对于混凝土缺陷沿桩身的纵向位置,可由仪器记录的检测深度直接读取;但对于缺陷的横向范围,现阶段只能做简单的估算。如缺陷将声测管包围,声波先透射过缺陷后继续传播。在不同介质中声波的传播速度不同,例如在离析混凝土中比在泥中要高。结合在缺陷中传播速度、正常声速、管间距以及仪器采集到的首波声时估算出缺陷大小。如缺陷出现在传播路径中时,则声波绕射过此缺陷,根据与无缺陷相比首波的声时差、管间距和正常波速,利用几何关系对缺陷范围进行估算。

3)管间距测量

在检测过程中需要测量声测管间距,用来计算声波波速。由于在施工安装、灌注过程中声测管可能会有所变形,导致管间距发生变化。管间距变小,声时减小,波速变大,反之波速变小。虽然对缺陷的判定影响不会太大,但是导致声速平均值和临界值不准确。

4)非混凝土缺陷造成的异常

声波在异质界面会因为吸收和散射发生能量的衰减[1]。检测时常用水作为耦合剂,但是在给声测管注水时上部产生的大量气泡未能释放出来即开始检测,桩顶处由于灌注压力过小,可能会导致混凝土与声测管不能紧密贴在一起,长时间暴露在空气中,水分散失后存在缝隙,这样都会导致检测波形异常,造成误判。扇形扫测方式在检测过程中特别是确定缺陷位置时会被用到,在向同一水平面位置提升或者降低时,声学参数会发生变化,首波声时会逐渐变小,声幅会逐渐变大。这个渐变过程容易和桩身局部缺陷或者混凝土质量缺陷混淆。

5)容易忽视的检测波形

在开挖基坑截除桩顶多余部分时,因预留长度不够,会出现桩头混凝土强度达不到设计要求。由于在横截面上混凝土可能仍然均质,检测波幅不会降低,并且到一定龄期后强度相差10 MPa时,声波波速的变化仅为200 ~300 m/s[5],两相邻声时的变化(PSD)不大,而且波形也不会发生畸变,如不仔细观察桩头混凝土,仅对检测波形进行分析则容易漏判。

5 结语

利用声波透射法进行灌注桩桩身质量检测,灌注桩桩身混凝土的质量情况能在声波透射法波形图上准确地反映出来。进一步区分缺陷类型如夹泥、露筋及混凝土自身质量问题,则需综合分析判断。

对检测波形进行分析,可估算缺陷大致范围。但在不同介质中声波传播路径以及声速的不确定性给估算带来一定难度。

为了合理判定缺陷,保证工程质量,需要检测人员以更细致、耐心的态度来对待声波透射法检测波形图,并结合施工、地质等因素,辨伪存真,防止漏判和错判。

[1]陈凡,徐天平,陈久照,等.基桩质量检测技术[M].北京:中国建筑工业出版社,2003.

[2]吴慧敏.结构混凝土现场检测新技术——混凝土非破损检测[M].湖南:湖南大学出版社,1998.

[3]中华人民共和国铁道部.TB 10218—2008 铁路工程基桩检测技术规程[S].北京:中国铁道出版社,2008.

[4]刘兴录.桩基工程与动测技术200问[M].北京:中国建筑工业出版社,2000.

[5]胡在良,张佰战,董承全.铁路高性能混凝土基桩检测波速与强度关系的研究[J].铁道建筑,2011(7):94-98.