大型齿圈制造工艺研究

2014-07-30张旭东王树立魏庆亮迟庆楠

张旭东 王树立 魏庆亮 迟庆楠

(沈阳铸锻工业有限公司锻造分公司,辽宁 沈阳 110000)

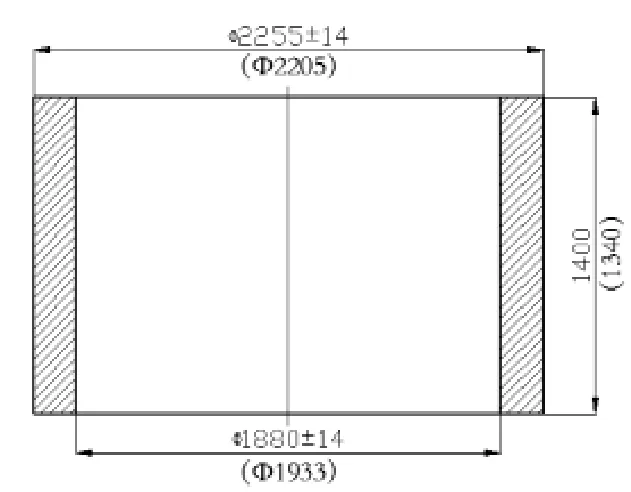

当前锻件市场竞争激烈,我公司水压机吨位小,锻造空间有限,在市场竞争中处于不利地位。如何采取工艺措施,进行技术创新,挖掘设备锻造潜力,采用小设备干大活,成为摆在锻造分公司面前的问题。这次我公司营销部承揽沈阳某公司的筒类锻件,材料:20SiMn,其精加工尺寸为Φ2205×Φ1933×1340mm,锻件重量达14000kg,从外径、高度及锻件重均为我公司3200吨水压机锻造历史上最大的圈类锻件。从我公司水压机现有锻造空间来看,由于此锻件高度尺寸达到1400 mm,采用马杠扩孔成形必须用整体纵向砧满长扩孔锻造成形出成品,否则会导致超出水压机下横梁底座外锻造,危害锻造设备; 如此尺寸规格的圈类锻件,为能承接此锻件订货,在锻造工艺编制上要缩小锻件加工余量,以便控制锻件重量,达到用户要求,加大锻件尺寸控制难度。锻造工序复杂,锻造火次多。锻件锻造过程基本囊括自由锻造所有工序,锻件重量大,钢锭的下料、坯料的镦粗、冲孔、中间过程的芯棒拔长,各工序尺寸须相互匹配,否则锻造过程会超长,坯料烧损严重,料不够用而导致尺寸达不到工艺要求而报废。针对上述制造难度,我公司组织技术、生产、设备、水压机车间等部门的相关人员对其进行了制造工艺的研究。

大型齿圈试制工艺研究过程:

1 齿圈的的技术要求

主要技术指标

(1)化学成分要求(见表1)

(2)无损探伤要求

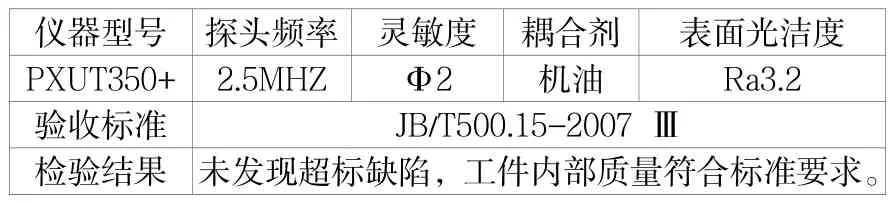

大齿圈无损探伤检测标准按GB/T5000.15-2007 Ⅲ级执行

2 大型齿圈锻造工艺研制

(1)大齿圈零件尺寸及锻件尺寸(图1所示)

(2)大齿圈锻造工艺方案

1) 火: 下 料 重 14700kg:(Φ1050×2170)一块

2)火:镦粗高850,冲孔Φ450,扩孔至Φ850

3)火:用1#芯棒拔长,平整至1360

4~5)火:扩孔,平整,出成品。

3 锻造过程中辅具的设计

由锻件图可以看出:此圈锻件形状尺寸介于筒类件和圈类件之间,因而用传统方法进行平砧锻造,不仅不能满足变形量,而且容易造成尺寸不均现象。故要求对该件的生产进行工艺创新。

该大型齿圈成形的工艺过程,关键是要确定每道工序的工艺参数。各工序尺寸必须相互匹配,否则将会出现锻造过程长、坯料烧损严重、料不够用等现象。尤其是控制“扩孔”工序变形量,避免因长度尺寸大、材料分布不均,导致外圆、内孔不够加工。

对纵向砧进行改造设计:

将原有纵向砧的长度尺寸由3.8m改制成2.7m,避免了锻造过程中纵向砧与操作钳发生干涉,从而能够进行极限扩孔。纵向砧如图2所示。

4 锻造过程中主要控制要点:

(1)锻造工序复杂,锻造火次多。该锻件的锻造过程基本囊括了自由锻造的所有工序,由于锻件重量大,钢锭的下料、坯料的镦粗、冲孔、中间过程的芯棒拔长,各工序尺寸必须相互匹配,保证锻件尺寸。

(2)对纵向砧进行修复,使纵向砧的长度能够保证与操作机不干涉,从而能够进行极限扩孔。

(3)技术人员现场技术指导,与生产班组进行

了细致的工艺交底,使生产操作人员充分领悟工艺意图,有条不紊地精心操作,相互密切配合,从而保证了该锻件的顺利产成。

5 齿圈检测结果

(1)大齿圈锻件尺寸检查满足零件加工尺寸。

(2)超声波探伤检测结果如表2所示。

6 结论

(1)通过对纵向砧子的改造,使避免了锻造过程中纵向砧与操作钳发生干涉,从而能够进行极限扩孔。

表1 20SiMn化学成分要求(质量分数%)

图1 大齿圈的零件尺寸与锻件尺寸

图2 改造后的纵向砧子

表2 超声波检测结果

(2)该锻件顺利产成,无论是从外径、高度尺寸还是锻件重,均为我锻造公司32MN水压机锻造历史上最大的圈类锻件,扩展了我公司锻造产品种类,取得宝贵的生产经验。

[1]康大韬,叶国斌.大型锻件材料及热处理[M].北京:龙门书局.

[2]张志文.锻造工艺学[M].北京:机械工业出版社.