密度分级技术在连续重整装置催化剂分离中的应用

2014-07-27邓威

邓威

(西安石油大学材料科学与工程学院,陕西 西安710065;中国石油化工股份有限公司洛阳分公司,河南 洛阳471012)

密度分级技术在连续重整装置催化剂分离中的应用

邓威

(西安石油大学材料科学与工程学院,陕西 西安710065;中国石油化工股份有限公司洛阳分公司,河南 洛阳471012)

本文介绍了密度分离技术在重整催化剂分离过程中的应用,此次采用密度分离技术对烧结重整催化剂进行分离,效果是非常显著的,不仅最大限度地回收了低碳催化剂,而且所分离出的催化剂质量也不错,分离重整高低碳、侏儒球、粉尘及碎颗粒混合催化剂减少的间接经济损失也相当可观,说明本次使用密度分离技术对重整催化剂进行分离是成功的。

密度分离;重整装置;催化剂;碳含量

1 前言

2011年大检修期间三联合车间重整装置更换了再生器中心筒及烧焦区热电偶,在催化剂再生系统开工时,再生器在摸索烧焦的过程中,因催化剂残碳下移,造成氧氯化段及焙烧段超温,所产生的结块催化剂含有大量的粉尘、侏儒球等没有活性的杂质,因此利用了专业设备,采取密度分离的技术,通过振动、反吹、分离等工序,对结块催化剂进行分离处理,进行最大限度的回收。

2 重整催化剂密度分离原因分析

2.1 反应器盲区催化剂混入正常催化剂中

所谓盲区催化剂,实际上是在催化剂正常循环提升过程中,反应器底部无法参与循环的催化剂,在停工卸剂过程中,催化剂流动速度快而被携带进入正常催化剂中。不流动区域的催化剂没有活性,碳含量在15%~38%,且是烧焦速度很慢的石墨碳,需要多个循环周期才能降低对氧氯化区、焙烧区的影响。

生产经验表明,如果催化剂中含有3%左右的高碳催化剂(含碳量>8%),该催化剂就不宜再用,因为在再生烧焦区,盲区催化剂上的积炭只有小部分能烧掉,通过空气环境时,其余积碳会迅速反应,引起超温,导致催化剂损坏。一般情况下被盲区催化剂污染的催化剂中高含碳量的质量分数约在10%~35%,而90%~65%是可以继续使用的催化剂,因此需将两种催化剂重新分离。

2.2 侏儒球的存在会加剧催化剂间磨损及影响提升

装置长周期运行会造成占系统藏量约5%~10%的催化剂被烧成侏儒球,这部分失活催化剂如不予以剔除,一旦重新使用后也会给装置的正常生产带来极大麻烦,一是影响催化剂正常流动,二是加剧催化剂磨损。以往,这种被盲区催化剂污染的催化剂和侏儒球只能作为废剂处理以回收贵金属铂,造成的经济损失一次就高达几百万,甚至上千万。

2.3 催化剂粉尘量较大

重整装置停工卸剂后催化剂未进行过筛,检修后直接进行了回装,一个生产周期产生的大量催化剂粉尘造成催化剂提升困难,提升不畅时多是采取密封气和提升气进行反吹处理,后期都是职工用木榔头敲击提升气后路过滤网予以解决。不仅加大了职工的劳动量,而且影响到装置的正常运行。

3 催化剂密度分级技术介绍

颗粒状催化剂密度分级技术是涉及颗粒状催化剂按密度大小而分级的技术与成套装置(特别适用于不同含碳量的铂重整催化剂的分级与工业应用)。由于催化剂颗粒的直径基本相等,密度的不同就反映了催化剂含碳量的不同,按密度实现分级,实际上就是按含碳量分级。确保加入反应器内的催化剂的含碳量及纯净度在装置的安全运作范围内。

颗粒状催化剂密度分级装置是采用振动床(筛)与流态化相结合的复合技术,构成密度分级(分离)装置。它是利用流态化风使筛板上的颗粒流态化,密度小的颗粒上浮在颗粒流化层的表面,密度大的颗粒下沉到筛板的表面附近,由于筛板不断运动,筛板表面附近的密度大的颗粒不断被筛板推向上端,密度小的颗粒在自身重量的作用下,自然滑落下端,从而将密度大和密度小的颗粒分开。即按催化剂含碳量的大小实现分级。

4 重整催化剂应用分级技术分离的情况及效果

4.1 分级技术在重整催化剂分级过程中的应用情况

由于此次重整催化剂中含有一定量的粉尘,粉尘将影响到分级产品的最终质量,必须要预先去除,结合催化剂的加料过程,本项目中采用斗提输送的方式上料,同时考虑催化剂的扬料以便除出去催化剂原料中的粉尘,确保分级过程的精确性,这样的工艺可以同时满足物料输送和预除尘的双重要求。原料仓有料位监视系统,实现加料过程的稳定控制。

分级工段的工作原理为:料仓内的催化剂,通过皮带秤计量后送入密度分级装置中,经过分级后(同时考虑去破碎催化剂颗粒)的低碳催化剂通过低碳催化剂出料口进入成品仓,被碳污染的高碳催化剂经出料口进入废品仓,粉尘再一次被分离,而进入袋除尘器。试验研究表明:加料速度、主风机风量、振动频率均对分级后催化剂的质量影响比较明显,故本装置通过皮带秤的计量控制加料速度,总风量采用孔板流量计与调节阀控制,最终能够实现半自动化的生产过程,达到提高分级后产品质量的目的。

4.2 重整催化剂密度分级后的分布及使用情况

在重整催化剂过筛期间,由于天气因素影响,整个过筛过程耗时12天。过程中车间积极配合,提供了安全可靠的场地,保证了过筛的顺利进行,并对催化剂碳含量分析及时提供相应化验数据,将分离好的催化剂通过双层塑料薄膜分别进行了密封,避免催化剂受潮影响活性。

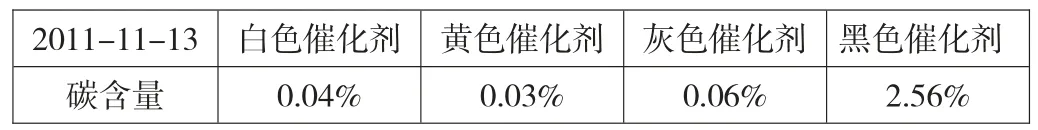

表1 过筛前各种催化剂的碳含量分析

表2 过筛后黑色催化剂的抽样分析结果

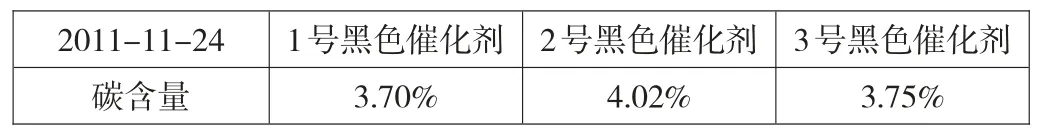

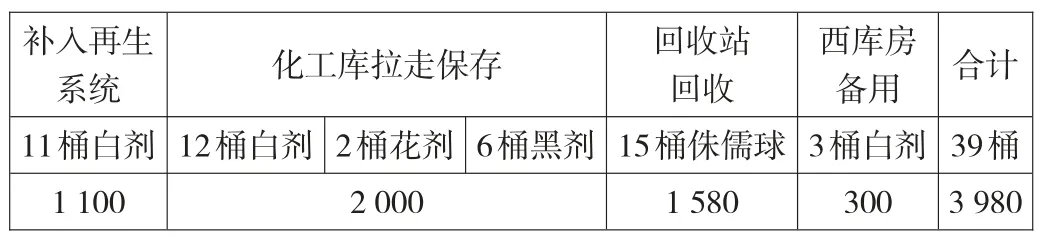

表3 物料平衡表 单位:KG

表4 过筛后催化剂的使用情况 单位:KG

从以上表中可以看出,催化剂的回收率高达71.7%,损失率仅占0.4‰,而且分离效果非常明显,催化剂、侏儒球及粉尘和碎颗粒完全分离,达到预期的目标。按传统处理滞底催化剂、侏儒球及粉尘过多催化剂的方法,这次重整催化剂需要回收后进行加工,重新加工费用约为50万元/吨。本次应用济南瑞东实业有限公司的密度分级装置,对连续重整装置约5.0吨混合催化剂进行分级处理,得到可利用的低碳催化剂3.6吨。与传统的处理这批催化剂的方法对比计算,节约直接经济效益约为235万元;如果采用调拨、紧急生产连续重整催化剂,则延误开车,对效益的影响可能会更大。

5 结论

此次采用密度分离技术对烧结重整催化剂进行分离,效果是非常显著的,不仅最大限度地回收了低碳催化剂,而且所分离出的催化剂质量也不错,直接补入再生系统后装置也运行平稳,低碳催化剂的碳含量均值(3.82%)也满足技术协议(≤6%)的要求,抽样确认手面无明显粉尘,并且分离重整高低碳、侏儒球、粉尘及碎颗粒混合催化剂,减少的间接经济损失也相当可观。综合以上几点说明,本次使用密度分离技术对重整催化剂进行过筛是成功的。

[1]张琰彬,赵亚娟,王聪.连续重整催化剂密度分级技术的应用[J].炼油技术与工程,2011(10).

[2]王俊玲,李顺德,蔡立栋,杨玉明.催化剂物理分离技术在连续重整装置的应用[J].石油炼制与化工,2012(12).

TQ051

A

1671-0037(2014)02-79-1.5

2014年2月10日。

邓威(1983.03-),男,在读工程硕士,工程师,研究方向:材料工程。