基于Glyphworks的汽车排气系统加速耐久试验载荷谱的研究

2014-07-25徐华平崔京宝

徐华平, 崔京宝

(1. 江苏科技大学 能源与动力工程学院,江苏 镇江 212003)(2. 天纳克汽车工业中国研发中心,上海 201814)

基于Glyphworks的汽车排气系统加速耐久试验载荷谱的研究

徐华平1, 崔京宝2

(1. 江苏科技大学 能源与动力工程学院,江苏 镇江 212003)(2. 天纳克汽车工业中国研发中心,上海 201814)

在损伤等效和失效模式相同的前提下,应用疲劳分析软件Glyphworks,对从试验场采集的汽车排气系统道路载荷谱进行编辑.得到预计试验时间和保留不同损伤量的台架试验加速载荷谱编辑结果,并进行试验验证.结果表明:与传统耐久试验方法相比,该方法能在更短的时间内准确再现失效模式.

排气系统; 加速试验; 损伤等效; 试验谱编辑; 应变寿命

对于随机类的汽车排气系统载荷疲劳加速试验,传统做法是将试验载荷谱加以浓缩或强化,或将原始试验谱乘上一个强化系数,以缩短试验时间[1].但其中存在太多的经验和估计因素,很难作出确定的损伤量化对比,因此传统方法存在误差过大和不确定性等问题.

文献[2]中通过对汽车道路耐久性试验及载荷谱驱动汽车台架耐久性试验的试验车辆响应信号和台架信号的对比分析,探讨了路谱驱动台架耐久性试验的可行性.文献[3]中提出了一种可用来采集大规模汽车用户道路行驶载荷谱的新方法,这种方法将应变信号和加速度与载荷之间建立统计函数关系,通过实车试验和载荷数据处理,建立统计推断模型.研究结果表明,这种方法可以采集大规模用户道路载荷谱,进而合成试验谱.

文中以某乘用车排气系统为研究对象,通过实测道路载荷数据,借助疲劳分析软件Glyphworks,重点阐述了台架试验的加速试验谱的编辑过程,提出一套基于损伤等效的汽车排气系统加速耐久试验方法,并进行台架试验验证.

1 道路载荷谱编辑原理

1.1 应变-寿命法与Miner 累积损伤理论

应变-寿命法是广泛用于汽车结构件疲劳寿命计算的方法,它能有效计入焊缝、应力集中等现象所产生的局部循环塑性变形效应[4].其基本假设是:若构件由同种材料制成,且危险部位的最大应力应变谱相同,那么它们具有相同的疲劳寿命.结合材料的循环应力应变曲线,将构件上的名义应力载荷谱转换成危险部位的局部应力应变谱,然后根据危险部位产生的局部应力应变谱来进行疲劳寿命的预估[5].应变幅值εa与对应的应力幅值σa的关系式为:

εa=εae+εap=σa/E+(σa/K′)1/n′

(1)

应变-寿命法曲线的表达式为:

(2)

Miner 从能量的角度出发,作了如下假设:试样所吸收的能量达到极限值时产生疲劳破坏,且吸收的能量与其循环数间存在着正比关系.Miner 累积损伤理论忽略了加载次序及载荷间相互作用的影响,形式简单,精度较高,广泛应用于实际工程中[6-7].Miner线性损伤累积表达式为:

(3)

式(1~3)中:εa为应变幅值;εae为弹性应变幅值;εap为塑性应变幅值;σa为应力幅值;E为弹性模量;K′为循环强度系数;n′为循环应变硬化系数;σf′为疲劳强度系数;εf′为疲劳延性系数;b为疲劳强度指数;c为疲劳延性指数;l为载荷等级;ni为各载荷水平下的循环次数;Ni为各载荷水平下的疲劳寿命;N为疲劳寿命;D为疲劳总损伤[8].

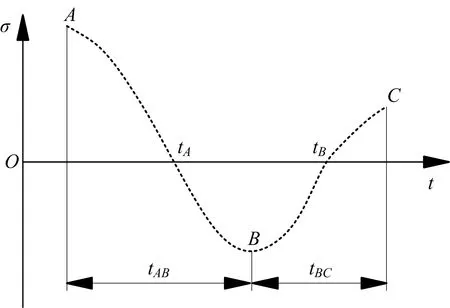

1.2 雨流计数法

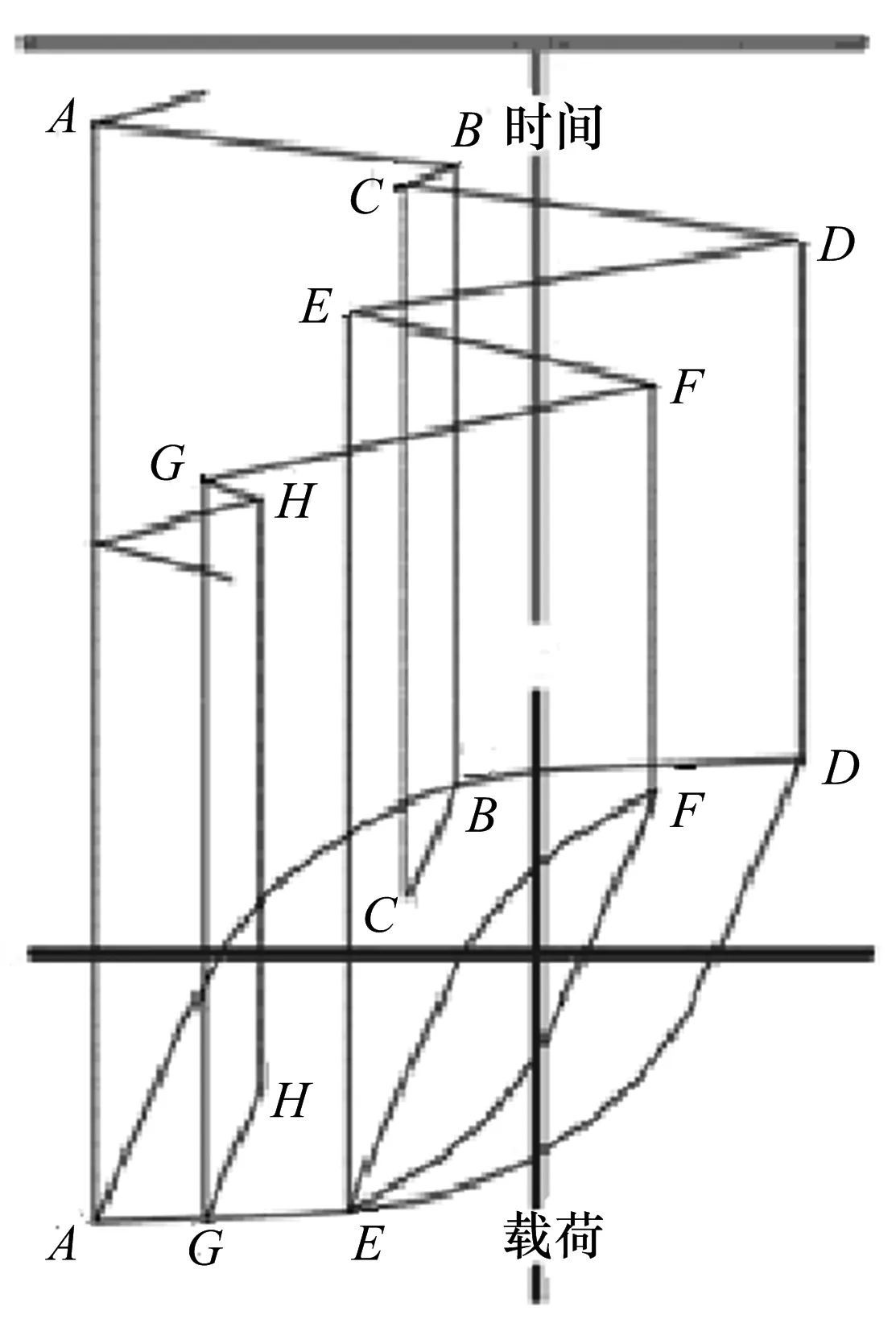

雨流计数法对应力应变迟滞回线逐个计数,能较好地反映随机加载的全过程.该法在计数原则上有明确的力学挖掘,并具有较高的正确性,也易于实现自动化和程序化[9].图1为雨流计数法模型.

图1 雨流计数法模型

2 道路载荷谱的采集与编辑

2.1 道路载荷谱的采集

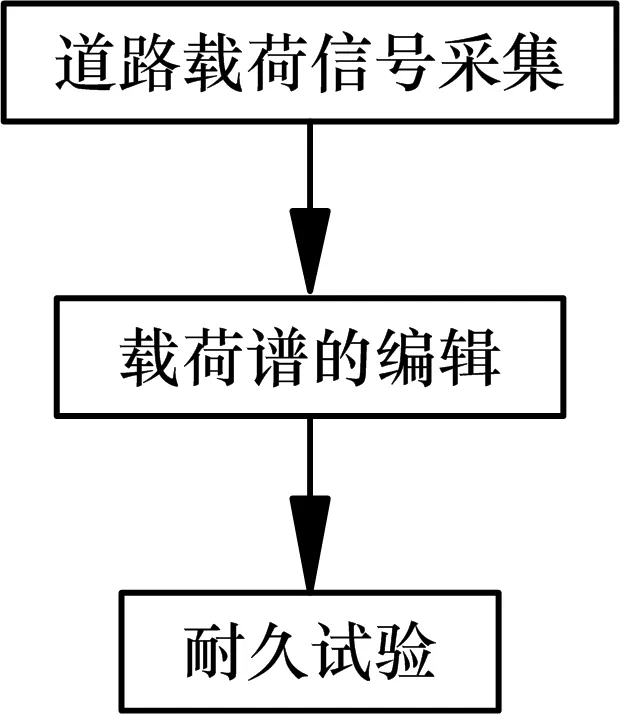

排气系统上粘贴应变片后在指定的试车场地进行数据采集,得到各种路面的载荷谱,再对载荷谱进行编辑,得出台架试验的加速试验谱.图2为道路载荷数据采集系统.图3为台架加速试验流程图.

a) e-DAQ数据采集系统

b)应变片粘贴位置

图3 台架加速试验流程

2.2 加速耐久试验谱编辑方法

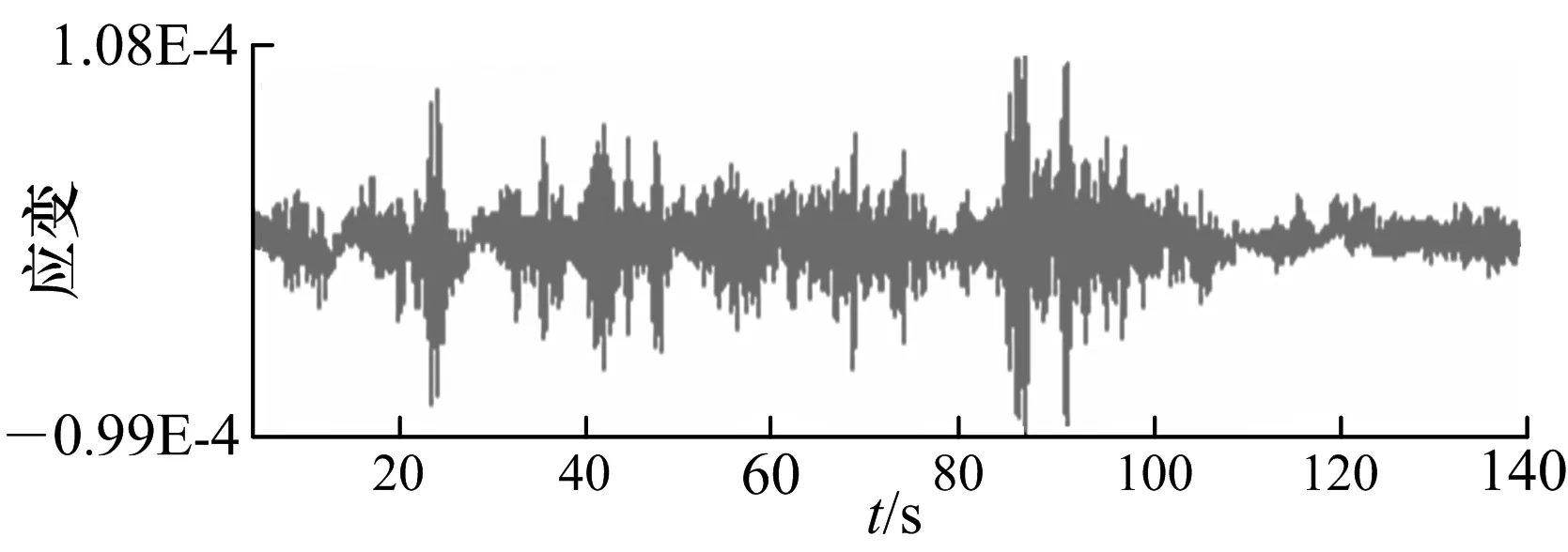

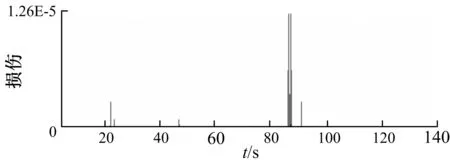

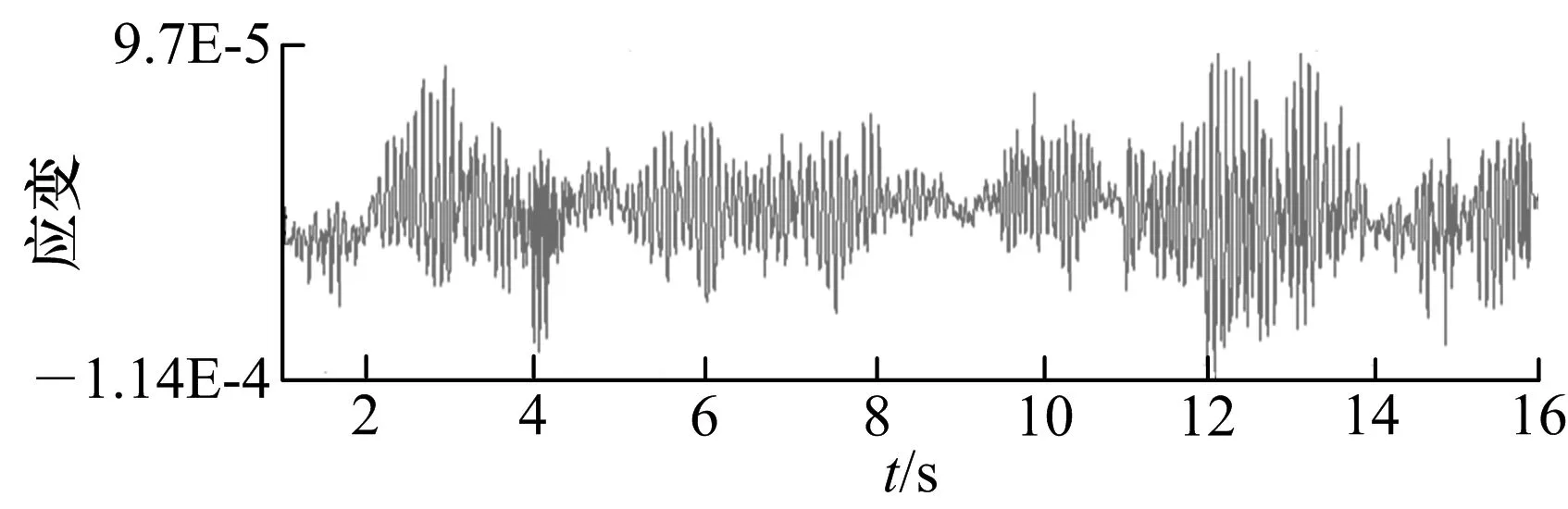

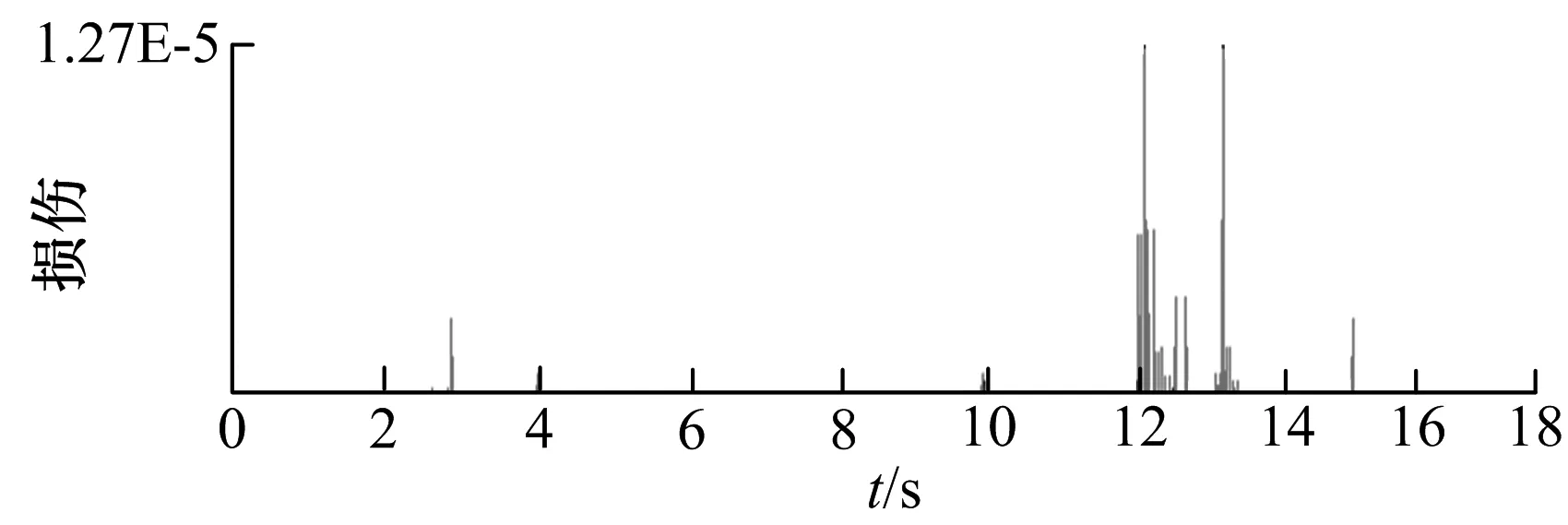

借助Glyphworks的疲劳寿命分析模块,利用应变-寿命法进行原始信号寿命分析.汽车排气系统局部疲劳耐久性试验重点考虑消声器和管路连接处的失效[10],它直接影响整个排气系统的疲劳寿命.以排气管与消声器的焊缝在ABS路面道路载荷数据为例,进行加速耐久试验谱编辑.对道路采集的时域应变信号进行预处理,如去漂移、去尖峰等.预处理后的应变时间历程如图4a)所示,其信号长度为140 s.图4b)为经应变-寿命法分析后得到的相应损伤时间历程.表1给出与原始信号对应的应力循环次数、预测寿命和预计耐久试验时间.

a) 应变时间历程

b) 损伤时间历程

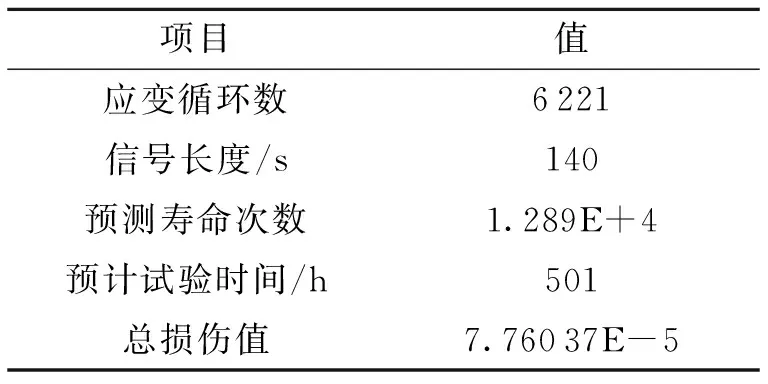

项目值应变循环数6221信号长度/s140预测寿命次数1.289E+4预计试验时间/h501总损伤值7.76037E-5

表1中,这段长度为140 s的信号,包含有6 221个大小应变循环,所产生损伤值为7.760 37E-5,若进行耐久试验,预测寿命为1.289E+4个循环,折合时间为501 h.

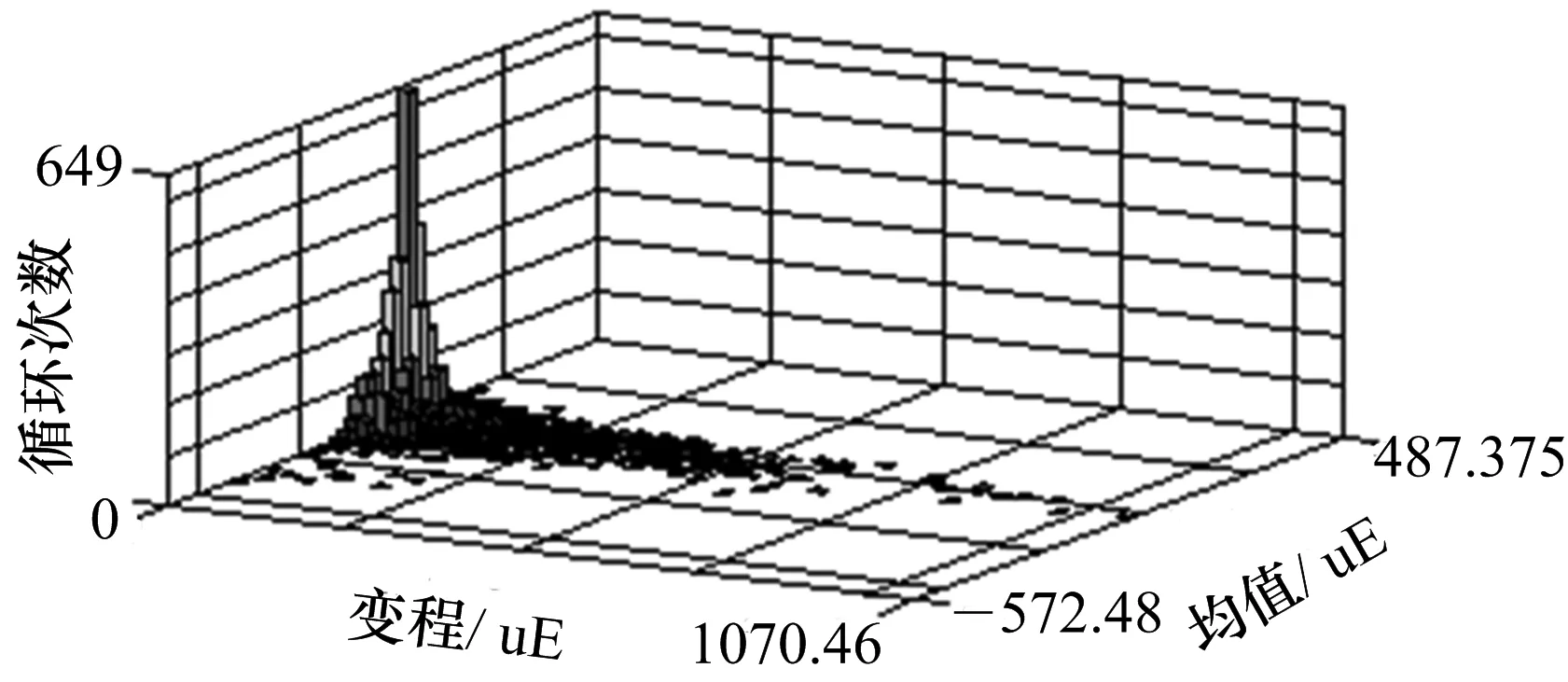

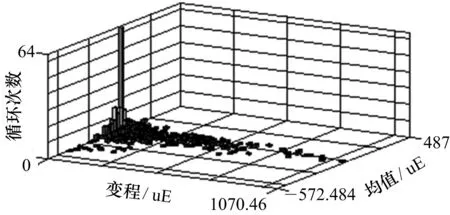

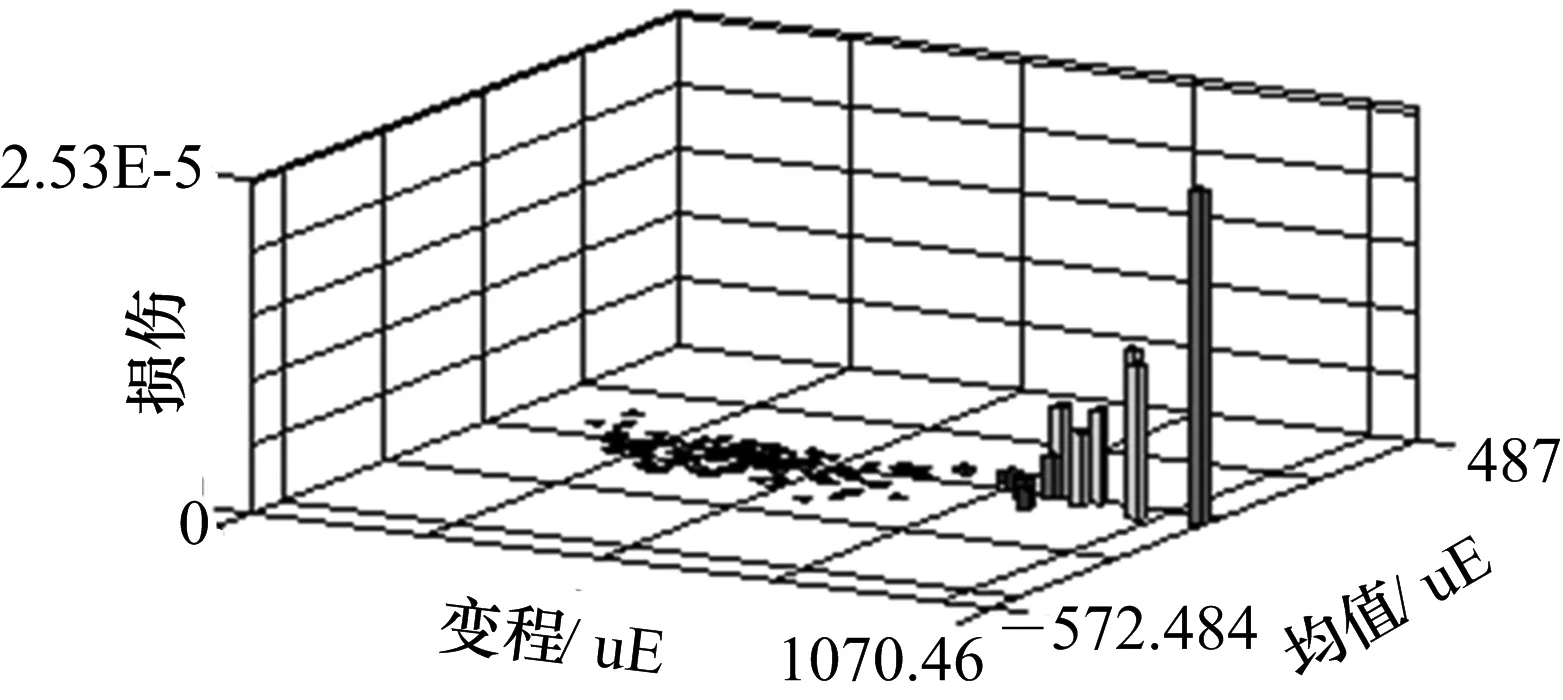

图5为原始信号的雨流循环直方图和损伤分布图.从图可知,信号中存在很多应变水平很低、相应损伤很小的成分,且这部分应变信号占据很长的时间历程.

a) 雨流直方图

b) 损伤分布

3 加速耐久试验谱编辑预估

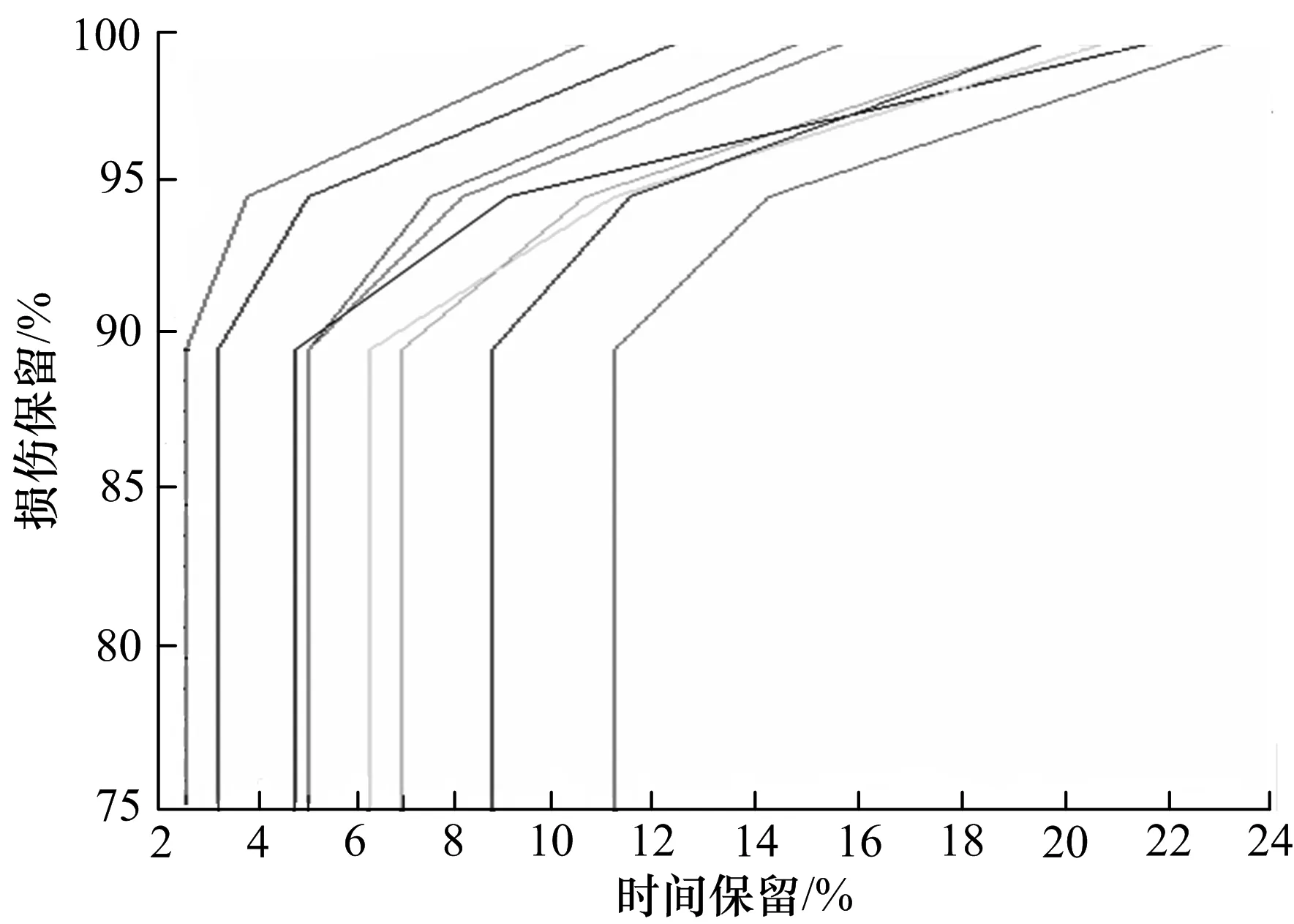

在保证相当损伤的前提下,尽可能缩短试验时间是编辑加速耐久试验谱的目的,这样做使得试验时间缩短的同时更实现了试验资源的节省,包括人力、物力和费用等.其难点在于如何确定保留损伤量和保留时间长度之间的关系.所以有必要通过对加速试验谱的预估来检验加速试验谱编辑结果的正确性.图6为损伤保留与时间保留关系曲线簇.

图6 损伤保留与时间保留关系曲线簇

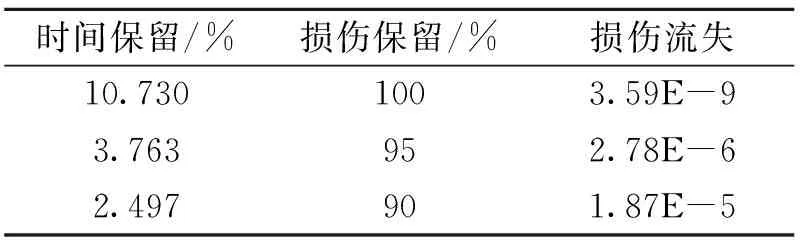

通过疲劳损伤编辑器可以得到窗口长度为1~5之间9条表示保留损伤与保留时间关系的损伤-时间关系曲线簇,窗口长度为1表示每1 s总损伤被计算一次.图6中自左至右为窗口长度等于1,1.5,2,2.5,…,5的9个值的曲线,从曲线图看出,保留同样的损伤值,窗口长度越长,编辑后的信号保留时间越长,因此,文中选取最小窗口长度1进行加速耐久试验谱的编辑.表2是疲劳编辑预估结果.

表2 损伤保留与时间保留关系预估结果

4 基于损伤等效的加速试验谱编辑

在实测的道路载荷谱中,存在着大量对疲劳损伤影响不大的小信号,即小量,删除它们可以得到浓缩载荷谱,这种浓缩的信号可以比较合理地保留实测道路载荷信号的疲劳损伤特性[11].

能够代替原始信号做加速试验的浓缩信号必须符合以下原则[12]:

1)浓缩信号产生的损伤值与原始信号产生的损伤值大致相同;

2)浓缩信号和原始信号对样件产生的失效模式基本一致.

为了避免在移去原始应变信号中损伤较小段以后,在信号连接处出现跳跃现象,文中在该处插入一个连接信号,即在相邻顶点用半余弦曲线连接,图7为连接方法.

图7 用半余弦曲线连接相邻顶点

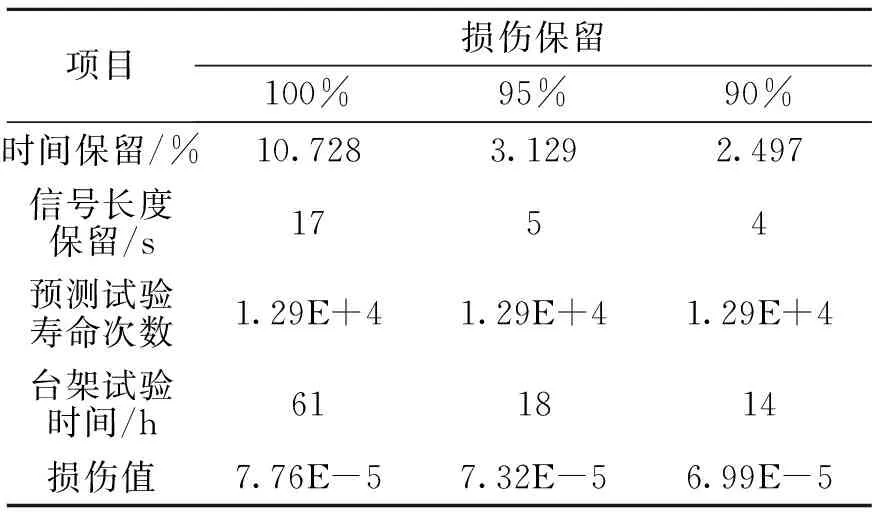

根据上节加速耐久试验谱编辑预估中讨论的疲劳编辑参数进行设置,结合上述疲劳编辑原理,对排气管和消声器焊缝在ABS路面的道路载荷数据进行编辑,所选材料为SS409cold.表3为不同损伤保留下的时域信号长度与对应试验时间的关系.

表3 保留不同损伤量对应疲劳编辑结果

从表3中的信号长度保留可以看出,疲劳编辑结果与第3节中预估的信号时间保留量基本一致.由此可以得出:如果保持与原始信号一样的损伤量,即100%的损伤量,用来指导试验所需要的时间将由原来的501 h缩短为61 h;损伤量保留95%时,试验时间将大大缩短为18 h;损伤量保留90%时,试验时间为14 h,利用这种耐久试验方法,原本需要近2月的试验在1~3 d即可完成,达到了加速耐久试验的目的,节省了试验成本.

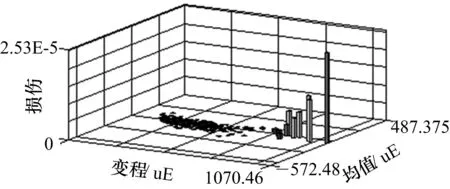

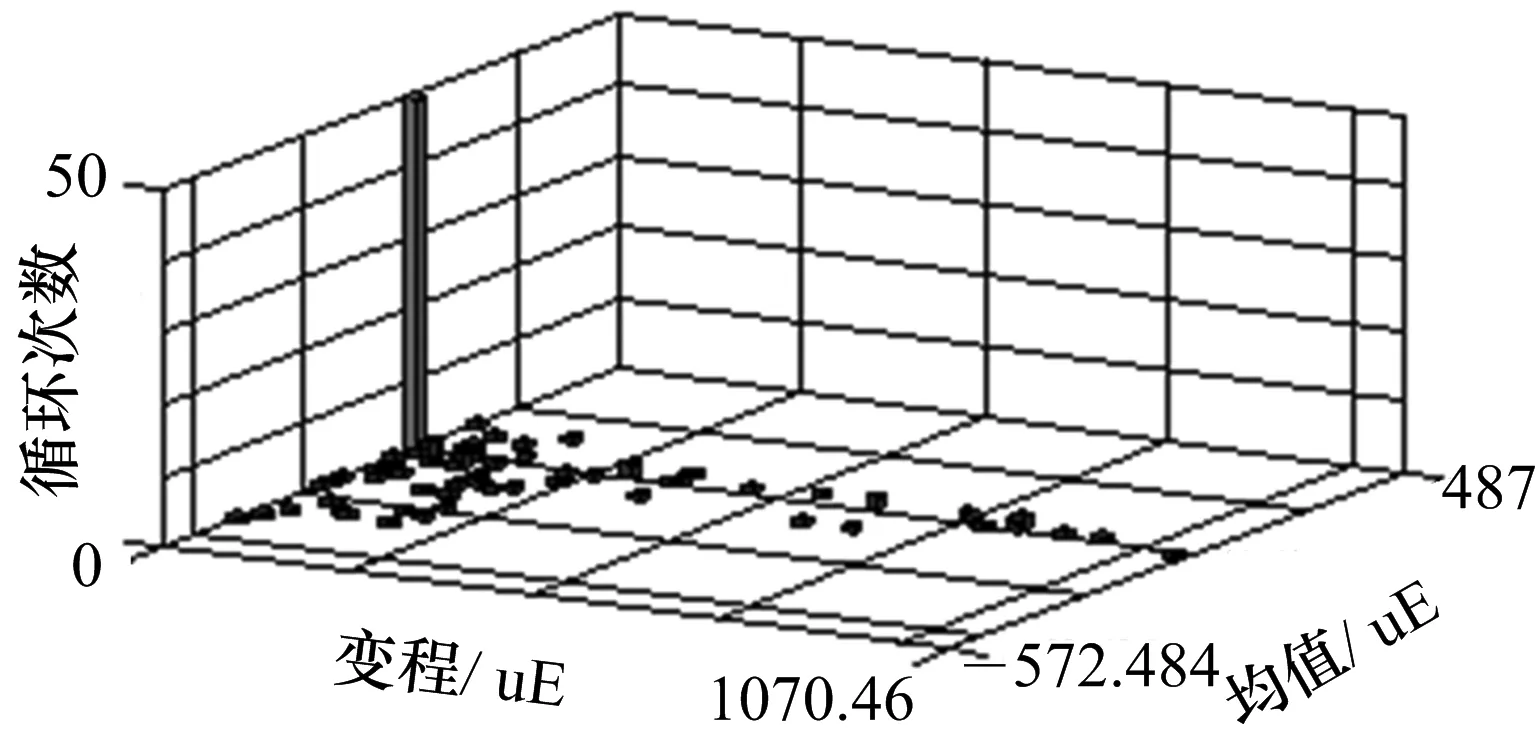

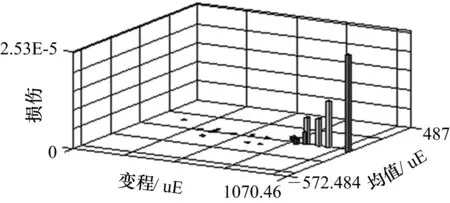

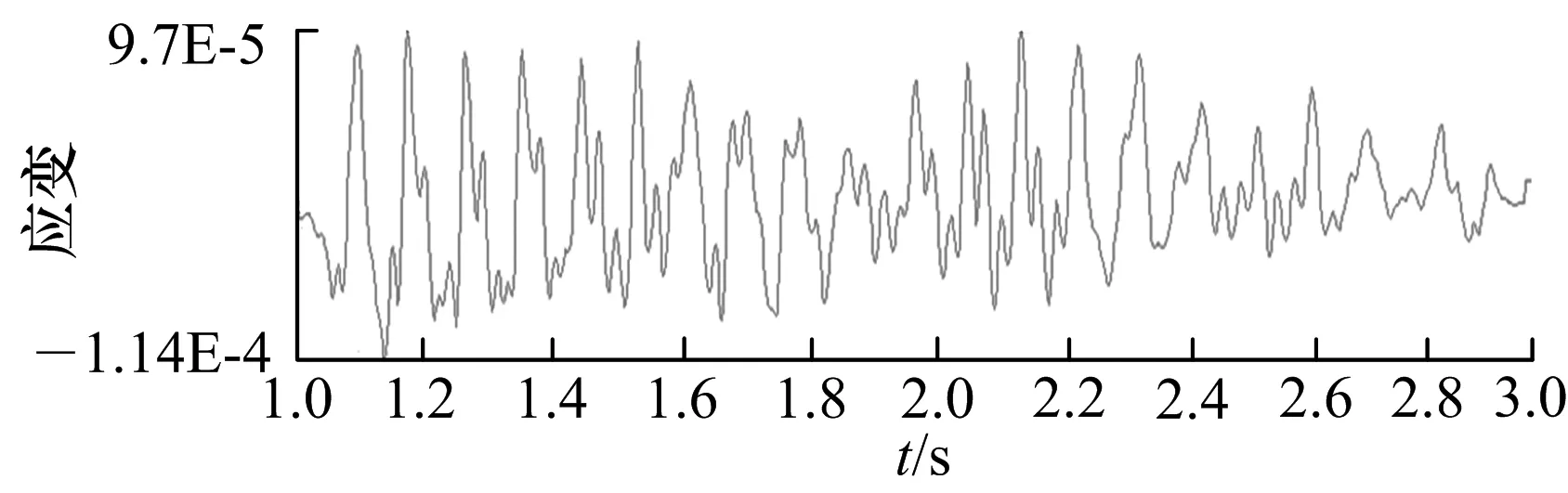

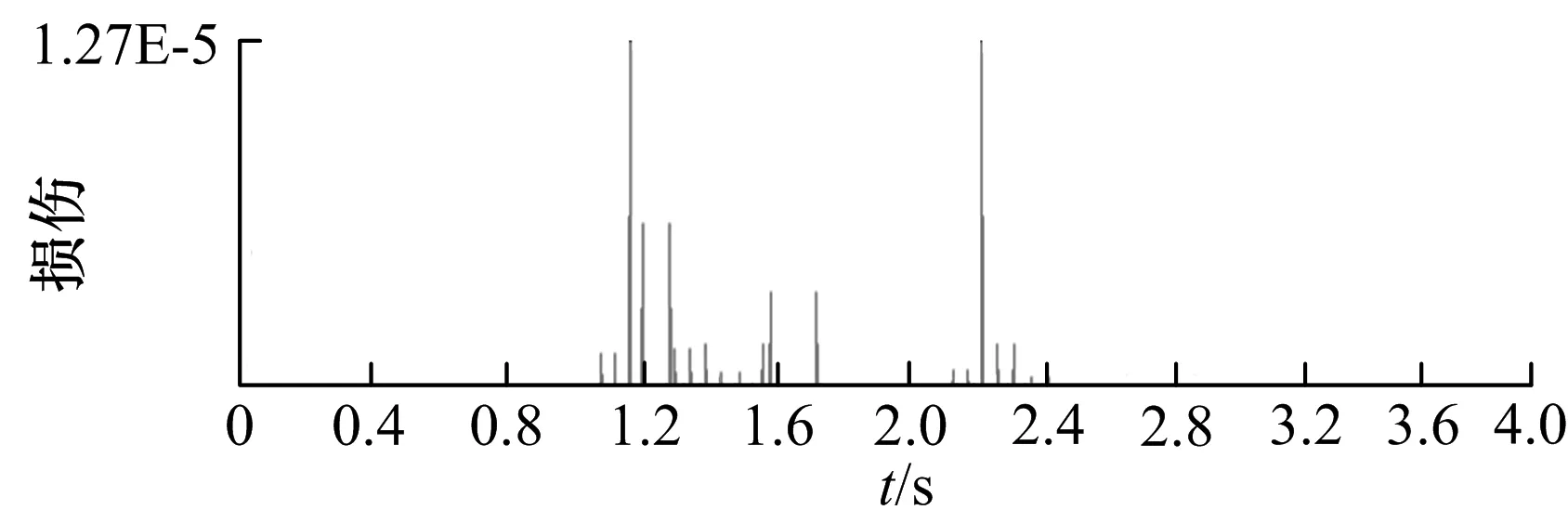

图8为雨流循环计数和对应的损伤分布图(100%损伤和90%损伤),由图可以看出,加速耐久谱编辑的实质是将原始信号中循环次数多,幅值很小的载荷信号直接删除,而在相应的损伤分布图中将小于某一门槛值的小损伤量删除.图上显示,保留损伤量越小,在雨流循环计数和损伤分布图中,小幅值载荷和小损伤量就变得越少,柱状块也更加稀疏.

a) 100%损伤

b) 90%损伤

图9是保留不同损伤量所对应的应变时间历程和损伤时间历程(100%损伤和90%损伤).从图中可以清楚看到:损伤量保留越少,其对应的应变时间历程中信号密度越小,而对应的损伤历程中损伤信号也变得稀少.

a) 100%损伤

b) 90%损伤

5 台架试验验证

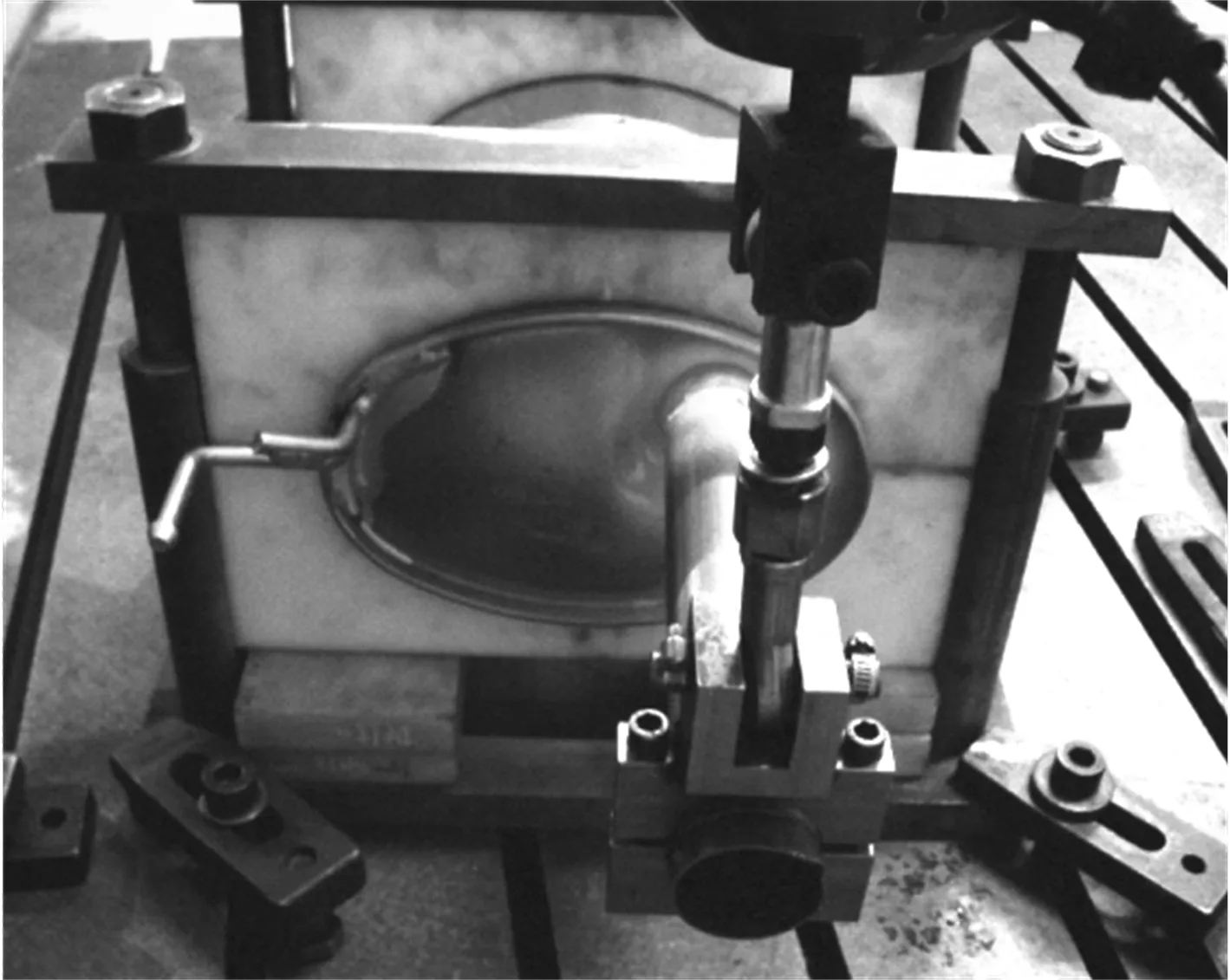

将损伤量保留100%的载荷谱编辑结果通过标定转化为应力-时间载荷谱,利用该载荷谱对排气管和消声器焊缝连接处进行了疲劳台架试验,连接处喷上白漆以利于观察裂纹.图10为台架装夹示意图.

图10 台架装夹示意

进行3组试验,典型失效模式对比如图11.左边3组是采用传统方法501 h后的结果,右边3组编号是采用文中方法61 h后的结果.通过与传统利用正弦波指导疲劳台架试验方法的对比发现,试验样件失效模式相似.

6 结论

对汽车排气系统焊缝连接处采集的道路载荷进行编辑,删除损伤较小应变时间历程后,得到损伤等效的加速试验谱.试验结果对比说明所采用载荷谱编辑方法具有可行性.该方法实现了实验室台架试验与试车场道路试验准确关联,同时使得试验过程加速,试验时间减少到原来的12.2%,缩短了产品试验周期.为汽车零部件的加速耐久试验研究提供了有益的参考.

图11 试验结果对比

References)

[ 1 ] 朱涛,宋健,李亮. 复现试验场工况的转向拉杆室内加速疲劳试验[J].公路交通科技,2011,27(2):129-132. Zhu Tao,Song Jian,Li Liang.Accelerated fatigue testing of steering link in lab reproducing proving gound scenario[J].JournalofHighwayandTransportationResearchandDevelopment,2011,27(2):129-132.(in Chinese)[ 2 ] 刘再生,霍福祥,杨立峰,等. 基于路谱输入的汽车台架耐久性试验方法研究[J]. 汽车技术,2010(9):47-50. Liu Zaisheng,Huo Fuxiang,Yang Lifeng.Research on method of vehicle durability bench test based on road profile input[J].AutomobileTechnology,2010(9):47-50.(in Chinese)

[ 3 ] 康强,左曙光,周炜,等. 汽车用户道路行驶载荷谱测量及推断方法研究[J]. 汽车技术,2009(10):55-58. Kang Qiang,Zuo Shuguang,Zhou Wei,et al.Study on measuring and prediction method of customer driving load spectrum of automobile[J].AutomobileTechnology,2009(10):55-58.(in Chinese)

[ 4 ] 朱涛,宋健,李亮. 基于实测载荷谱的白车身疲劳寿命计算[J]. 汽车技术,2009(5):8-10. Zhu Tao,Song Jian,Li Liang.Fatigue calculation of BIW based on the measured road load date[J].AutomobileTechnology,2009(5):8-10.(in Chinese)

[ 5 ] 李金龙. 汽车排气系统结构强度及焊接疲劳分析[D].武汉:武汉理工大学,2011:19-20.

[ 6 ] 沙云东,魏静,高志军,等. 热声激励下金属薄壁结构的随机疲劳寿命估算[J]. 振动与冲击,2013(10):163-164. Sha Yundong,Wei Jing,Gao Zhijun,et al.Random fatigue life prediction of meatallic thin-alled structures under thermo-acoustic excitation[J].JournalofVibrationandShock,2013(10):163-164.(in Chinese)

[ 7 ] 王明强,郑叶红. 基于材料韧性的柴油机曲轴疲劳损伤研究[J]. 江苏科技大学学报:自然科学版,2010,24(4):357-358. Wang Mingqiang,Zheng Yehong.Analysis of fatigue damage of diesel crankshaft based on material toughness[J].JournalofJiangsuUniversityofScienceandTechnology:NaturalScienceEdition,2010,24(4):357-358.(in Chinese)

[ 8 ] 钱立军,吴道俊,杨年炯,等. 基于室内道路模拟技术的整车加速耐久性试验的研究[J]. 汽车工程. 2011(2):91-92. Qian Lijun,Wu Daojun,Yang Nianjiong,et al.A research on vehicle accelerated durability test based on indoor road simulation technology[J].AutomotiveEngineering,2011(2):91-92.(in Chinese)

[ 9 ] 王鸿瑞. 基于大型半挂车的试验场关联方法的研究[D].沈阳:东北大学, 2010:20-21.

[10] 侯献军,郑灏,刘志恩,等. 汽车排气系统局部疲劳耐久性试验仿真分析[J].汽车技术,2011(3):41-42. Hou Xianjun,Zheng Hao,Liu Zhien,et al.Simulation and analysis of local fatigue durability test on vehicle exhaust system[J].AutomobileTechnology,2011(3):41-42.(in Chinese)

[11] 王霄锋,何泽民,管迪华. 对加速随机疲劳试验方法的研究[J]. 汽车工程,1994(3):149-150. Wang Xiaofeng,He Zemin,Guan Dihua.A study on the method of accelerating[J].AutomotiveEngineering,1994(3):149-150.(in Chinese)

[12] 崔京宝,严家武.基于PSD谱的SCR box频域加速耐久试验[J].车用发动机,2011(5):84-88. Cui Jingbao,Yan Jiawu.Frequency domain accelerated durability test of SCR box based on PSD spectrum[J].VehicleEngine,2011(5):84-88.(in Chinese)

(责任编辑: 童天添)

Study on the durability accelerated experimental load spectrum for automotive exhaust system based on Glyphworks

Xu Huaping1, Cui Jingbao2

(1.School of Energy and Power Engineering, Jiangsu University of Science and Technology, Zhenjiang Jiangsu 212003,China)(2. Tenneco China Technical Center,Shanghai 201814,China)

On the premise of the same failure mode and damage equivalence, the loading spectra of the exhaust system of a passenger car were edited by using fatigue strength analysis software Glyphworks. Then both the test duration and fatigue editing were displayed with various damage retained,and validation test was conducted. Compared with traditional durability tests, the test duration and cost of our method were reduced markedly.

exhaust system; accelerated test; damage equivalence; test spectrum edit; E-N life

10.3969/j.issn.1673-4807.2014.03.010

2013-12-18

徐华平(1979—),男,讲师,研究方向为柴油机性能优化及排放控制.E-mail:xhp@just.edu.cn

U464

A

1673-4807(2014)03-0250-05