干燥工艺对低温肉肠品质的影响

2014-07-25郭丹婧熊善柏

郭丹婧,熊善柏,3,宋 智,刘 茹,3,*

(1.华中农业大学食品科技学院,湖北武汉 430070;2.国家大宗淡水鱼加工技术研发分中心,湖北武汉 430070;3.环境食品学教育部重点实验室,湖北武汉 430070)

我国是世界淡水鱼养殖大国,鱼糜制品是主要的水产品之一,在其加工过程中会产生大量副产物,如鱼头、鱼骨等[1]。鱼骨中含有丰富的蛋白质、钙等营养物质,且吸收利用率高,是一种良好的天然蛋白和钙源[2-3]。而这些副产物目前主要用于加工成附加值较低的饲料或直接丢弃,造成巨大的浪费[4]。因此,将采肉后的鱼骨或三去后的鱼体加工成鱼浆,应用于猪肉香肠中不但能增加产品的营养价值,同时也可提高其附加值。

低温肉制品作为我国肉类制品未来发展的主要趋势,其加热温度一般在巴氏杀菌温度范围内[5]。与高温肉制品相比,具有更好的风味和营养[6],然而也普遍存在质构差、口感差、出水等缺陷[7]。烘烤是影响低温香肠质量的主要工序,需要耗费大量的时间,为了缩短加工时间并保证其品质,我们尝试引入热风微波干燥对香肠进行干燥。研究表明先将物料用热风干燥至一定的含水量,再进行微波干燥,可以大大地缩短干燥时间、降低能耗,且感官质量及复水性都较好[8-10]。目前热风-微波联合干燥工艺大多运用在果蔬方面[11-12],但对肉制品的研究报道并不多见。

本文以鲢鱼为原料,经微粒化处理做成鱼浆,将该鱼浆与猪肉复配制备低温肉肠,研究热风干燥时间、微波时间、微波功率对肉肠品质的影响,进而获得适宜的工艺参数,为低温肉肠的生产提供理论参考。

1 材料与方法

1.1 材料与仪器

猪后腿肉 购于华中农业大学菜市场;鲢鱼 约为1.5kg/尾,购于华中农业大学菜市场;其他辅料 购于华中农业大学中百超市;三聚磷酸钠 分析纯,天津市光复精细化工研究所;碳酸氢钠 分析纯,上海宏光化工厂。

TA-XT Plus型物性测试仪 英国Stable Micro System公司;骨泥机 MASUKO SANGYO公司;WSCS型色差仪。

1.2 实验方法

1.2.1 -18℃/24h鱼浆制备 鲢鱼→去头、去内脏、去皮→漂洗→切块→装盘→-18℃冷冻处理24h→绞肉→加入30%的冰水→微粒化处理(转速2000r/min,磨盘间隙1mm)→鱼浆。

1.2.2 猪肉肠样品的制备 参考文献[13],略有修改,将猪瘦肉糜斩拌2min,后加入食盐斩拌2min,再加入切细的肥膘(约为猪瘦肉糜的25%)斩拌2min,鱼浆比例为10%,最后加入味精、胡椒、糖、淀粉和冰水并斩拌混匀,将混合物灌入直径3.0cm的玻璃纤维肠衣,两端结扎后,于80~85℃加热60min,烘烤,烘烤条件为先在55℃下热风干燥一定时间,再进行微波干燥。所得样品待等却后,置4℃冷藏过夜备用。

1.3 低温肉肠品质的测定

1.3.1 质构性能的测定 在室温下用TA-XT Plus质构分析仪测定低温肉肠的质构。将凝胶切成厚20mm的小圆柱体4~6个,断面的中心置于质构仪探头的正下方样品台上,选用的是球形探头P/36R,进行两次压缩,压缩比为50%。测前速度为1mm/s,测试速度为1mm/s,测后速度为5mm/s,停留时间为5s,触发力为5g。从质构曲线上可以得到如下质构参数:其中F为形变为50%时的硬度;粘聚性=A4/(A1+A2);弹性=L2/L1;回弹性=A2/A1;咀嚼度=F×弹性×粘聚性;A3为粘附性[14-15]。

1.3.2 水分含量的测定 使用HG卤素水分测定仪测定样品的水分。设置温度135℃。样品分成三组,每组再分为两组,一组为样品内部水分含量(以样品中心为圆心0.5cm为半径的部分),一组为样品表面水分含量(距离样品表面0.5cm的部分)。将其切碎放入托盘中测量水分含量,得出的水分含量取三组数据的平均值,并分为内部水分含量和表面水分含量。

1.3.3 色度的测定 将样品切成厚5mm的圆片,在室温下用色差仪测定样品色度。仪器采用标准白板校正。CIEL*、a*、b*来表示颜色的坐标,并采用亨氏白度计算方法:L*表示样品的明度,+a*表示样品偏红,-a*表示样品偏绿;+b*表示样品偏黄,-b*表示样品偏蓝。测量5组数据取平均值[16]。

1.3.4 低温肉肠的感官评定方法 本实验感官评定在食品实验室内完成,邀请5名从事食品研究开发的研究生组成评定小组,为了减少从测定到形成概念之间的许多因素如嗜好与偏爱、经验等对检验结果的影响,采用双盲法进行检验。即对样品进行密码编号(本研究采用3位随机数字),检验样品也随机化[17]。低温肉肠的感官评分标准见表1。

表1 低温肉肠的感官评分标准Table 1 Sensory evaluation table of low-temperature sausage

2 结果与分析

2.1 热风干燥对低温肉肠品质的影响

2.1.1 热风干燥对低温肉肠感官品质的影响 不同热风干燥时间下低温肉肠感官指标见表2,由表2可以看出,随着热风干燥时间从10h增加到14h,肉肠的形态、色泽、滋味和口感均呈上升趋势,进一步延长干燥时间(16h)则对感官品质影响较小。此外,热风干燥后再采用300W微波90s会进一步提高其感官品质,其中热风干燥14h后于300W微波90s得到的产品的感官品质最好。

表2 热风干燥时间对低温肉肠感官品质的影响Table 2 Effect of hot air drying time on sensory quality of low-temperature sausage

2.1.2 热风干燥对低温肉肠质构性能的影响 图1显示出了不同热风干燥时间下低温肉肠的质构性能指标,由图1可以看出,无论后序是否经微波处理,低温肉肠的硬度均随着热风干燥时间的延长而增大,弹性呈下降趋势,这可能是因为随着热风干燥时间的延长,样品内的水分散失的越多(见表3),肉肠的硬度增加,弹性却因为水分的散失而降低[18]。总体来看,微波后的硬度较微波前的稍大,弹性变化不大,咀嚼性有一定的提高。

图1 热风干燥时间对低温肉肠质构性能的影响Fig.1 Effect of hot air drying time on textural properties of low-temperature sausage

2.1.3 热风干燥时间对低温肉肠的内外水分含量的影响 经热风干燥的低温肉肠内部水分含量显著高于表面水分含量,且在一定时间范围内样品的内外水分差随热风干燥时间的延长而减小,微波干燥可进一步降低样品的内外水分差(见表3),说明微波干燥有助于平衡低温肉肠内外水分。

2.1.4 热风干燥对低温肉肠色度的影响 热风干燥时间对低温肉肠色度的影响见表4,由表4可知,热风干燥时间对样品的明度影响较小,而延长热风干燥时间可降低产品的红黄度;样品内部与表面色度不够均匀,微波加热可使其均匀性有一定的改进。

由上述结果综合分析可知,低温肉肠在55℃热风干燥14h得到的产品较为理想,且热风干燥后进行微波干燥可进一步提高产品的品质,下面将分析微波干燥时间对产品品质的影响。

2.2 微波时间对低温肉肠品质的影响

2.2.1 微波时间对低温肉肠感官品质的影响 微波时间对低温肉肠感官品质的影响见表5,由表5可知,产品的感官评分随微波时间的延长呈先上升后下降的趋势,90s时最好。当微波时间长于90s时又会导致产品的形态和口感变差。

表3 热风干燥时间对低温肉肠的内外水分含量的影响(n=4,±S)Table 3 Effect of hot air drying time on moisture content inside and outside of low-temperature sausage(n=4,±S)

表3 热风干燥时间对低温肉肠的内外水分含量的影响(n=4,±S)Table 3 Effect of hot air drying time on moisture content inside and outside of low-temperature sausage(n=4,±S)

注:同一列标注不同字母表示差异显著(p<0.05)。

干燥方式 内部水分(%) 表面水分(%) 内外水分差(%)H10 51.79±0.35a 33.33±0.37a 18.46±0.71a H12 44.72±1.29b 29.79±1.41bc 14.93±0.13b H14 41.12±0.20d 30.54±0.20b 10.77±0.26c H16 38.00±0.58e 27.81±0.21d 10.20±0.37cd H10M 52.04±0.29a 33.00±0.30a 19.04±0.59a H12M 42.53±0.51c 33.15±0.52a 9.38±0.01d H14M 36.39±0.35f 26.28±0.43e 10.12±0.08cd H16M 36.91±0.34ef 28.90±0.24cd 8.01±0.10e

表4 热风干燥时间对低温肉肠色度的影响(n=4,±S)Table 4 Effect of hot air drying time on color of low-temperature sausage(n=4,±S)

表4 热风干燥时间对低温肉肠色度的影响(n=4,±S)Table 4 Effect of hot air drying time on color of low-temperature sausage(n=4,±S)

干燥方式 表面内部L* a* b* W L* a* b* W H10 38.76±1.7d 16.51±0.76a 25.12±1.31a 31.78±1.1c 46.55±2.83b 15.13±0.85a 23.81±1.11a 39.56±2.72b H12 45.77±0.79e 9.56±1.03a 17.58±1.28b 42.20±1.01c 43.32±1.97a 14.85±0.32bc 22.23±1.22b 37.33±2.05a H14 46.14±1.58a 10.64±2.41c 18.08±2.04d 42.20±1.2a 51.37±2.79a 10.7±0.66bc 18.85±1.21b 46.76±2.43a H16 45.47±1.57bcd 10.52±0.68d 17.95±1.26f 41.64±1.2ab 47.7±0.82a 8.74±0.86bc 16.53±0.14b 44.46±0.87a H10M 45.82±0.91ab 11.82±1.49d 19.27±1.42de 41.29±0.68a 50.91±2.85a 8.95±1.51b 18.43±1.43b 46.81±2.25a H12M 47.82±3.45a 11.69±2.24b 19.35±0.39c 43.13±3.52ab 51.12±2.71a 12.25±0.87b 20.53±1.09b 45.59±2.12a H14M 46.41±1.38abc 8.89±2.51d 17.49±2.17f 42.93±1.71a 50.57±2.68a 8.36±0.89c 16.75±0.93b 47.14±2.15a H16M 45.45±0.36cd 10.61±2.45c 18.15±1.75ef 41.54±1.16b 47.44a±1.89 10.21bc±0.26 17.33b±0.8 43.72±1.61a

表5 微波时间对低温肉肠感官品质的影响Table 5 Effect of microwave time on sensory quality of low-temperature sausage

2.2.2 微波时间对低温肉肠质构性能的影响 由质构性能的参数可以看出,微波可以提高产品的咀嚼性,硬度随微波时间的延长而增大,而弹性受微波时间的影响较小(见图2)。这可能与微波干燥降低了产品的含水量有关(见表6),有文献报道较低的含水量会导致产品的硬度增大[19],对于低温肉肠来说,当产品内部水分含量低于35%时将降低产品的形态和口感。

2.2.3 微波时间对低温肉肠内外水分含量的影响 由表6还可以看出,微波干燥可显著降低产品内部的水分含量,而对表面水分的影响相对较小,因而,随着微波时间的延长产品内外水分含量差逐渐减小,即微波有利于产品内外水分的平衡。

图2 微波时间对低温肉肠质构性能的影响Fig.2 Effect of microwave time on textural properties of low-temperature sausage

表6 微波时间对低温肉肠内外水分含量的影响(n=4,±S)Table 6 Effect of microwave time on moisture content inside and outside of low-temperature sausage(n=4,±S)

表6 微波时间对低温肉肠内外水分含量的影响(n=4,±S)Table 6 Effect of microwave time on moisture content inside and outside of low-temperature sausage(n=4,±S)

干燥方式 内部水分(%) 表面水分(%) 内外水分差(%)H14 39.92±0.39a 25.17±0.34a 14.75±0.05a H14M60s 36.95±0.94b 23.02±0.98b 13.93±1.92a H14M75s 35.47±0.12b 25.56±0.33a 9.91±0.45b H14M90s 35.86±0.95b 24.92±0.43a 10.89±0.52b H14M105s 32.38±0.44c 25.10±0.01a 7.18±0.45c

2.2.4 微波时间对低温肉肠色度的影响 微波干燥时间对低温肉肠色度的影响见表7,由表7可知,微波有利于提高产品内外色泽的均匀性(见表7),这与微波加热时间短、加热均匀、较大程度上保存了产品的色、香、味相符[20]。综合可知,采用300W微波90s得到的产品品质较好。

2.3 微波功率对低温肉肠品质的影响

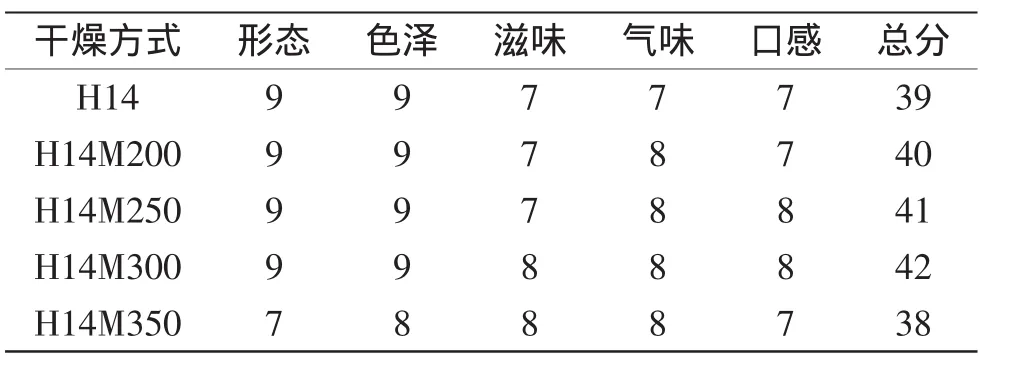

2.3.1 微波功率对低温肉肠感官品质的影响 微波功率对低温肉肠感官品质的影响见表8,当微波功率由200W增加到300W不同程度地提高了产品的滋味、气味和口感。300W时感官品质最好,但功率增加到350W会导致产品的形态、色泽和口感变差。

图3 微波功率对低温肉肠质构性能的影响Fig.3 Effect of microwave power on texture properties of low-temperature sausage

2.3.2 微波功率对低温肉肠质构性能的影响 由质构性能的参数可以看出,微波在实验功率范围内均可显著提高产品的硬度和咀嚼性(见图3),并且随着微波功率的增大,其硬度、弹性、咀嚼性呈先增大后减小的趋势,当微波功率为250W时均达到了最大值。

表7 微波时间对低温肉肠色度的影响(n=4,±S)Table 7 Effect of microwave time on color of low-temperature sausage(n=4,±S)

表7 微波时间对低温肉肠色度的影响(n=4,±S)Table 7 Effect of microwave time on color of low-temperature sausage(n=4,±S)

干燥方式 表面内部L* a* b* W L* a* b* W H14 46.04±1.21b 9.65±1.01a 17.24±1.25b 42.54±1.02a 53.33±1.64a 10.43±0.76ab 18.22±1.11ab 48.8±1.16a H14M60s 45.49±1.34b 9.96±1.72a 16.09±0.63c 42.30±1.32a 51.03±2.69a 8.82±2.18b 15.61±1.14c 47.85±2.9a H14M75s 47.66±0.85a 9.69±0.41a 18.62±0.55a 43.61±0.76a 52.68±1.34a 8.82±0.69b 17.74±1.17ab 48.7±1.26a H14M90s 47.62±0.87a 10.21±0.43a 18.56±0.59a 43.50±0.86a 52.99±1.47a 10.98±1.36a 19.4±1.73a 48±1.55a H14M105s 46.56±0.29ab 9.36±1.57a 16.39±0.59bc 43.32±0.31a 51.63±1.43a 10.67±1.05a 17.1±1.35bc 47.6±1.28a

表8 微波功率对低温肉肠感官品质的影响Table 8 Effect of microwave power on sensory quality of surimi/pork stick

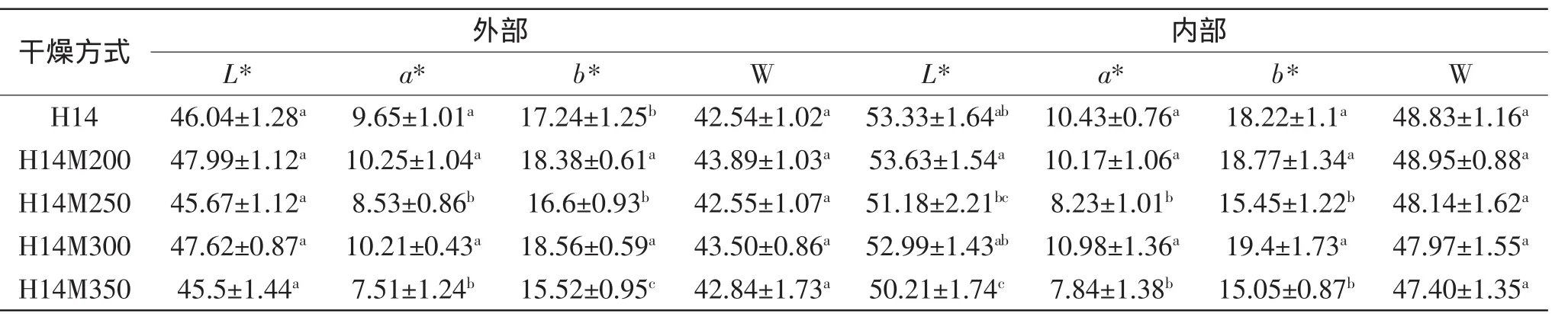

表9 微波功率对低温肉肠色度的影响(n=4,±S)Table 9 Effect of microwave power on color of low-temperature sausage(n=4,±S)

表9 微波功率对低温肉肠色度的影响(n=4,±S)Table 9 Effect of microwave power on color of low-temperature sausage(n=4,±S)

干燥方式 外部内部L* a* b* W L* a* b* W H14 46.04±1.28a 9.65±1.01a 17.24±1.25b 42.54±1.02a 53.33±1.64ab 10.43±0.76a 18.22±1.1a 48.83±1.16a H14M200 47.99±1.12a 10.25±1.04a 18.38±0.61a 43.89±1.03a 53.63±1.54a 10.17±1.06a 18.77±1.34a 48.95±0.88a H14M250 45.67±1.12a 8.53±0.86b 16.6±0.93b 42.55±1.07a 51.18±2.21bc 8.23±1.01b 15.45±1.22b 48.14±1.62a H14M300 47.62±0.87a 10.21±0.43a 18.56±0.59a 43.50±0.86a 52.99±1.43ab 10.98±1.36a 19.4±1.73a 47.97±1.55a H14M350 45.5±1.44a 7.51±1.24b 15.52±0.95c 42.84±1.73a 50.21±1.74c 7.84±1.38b 15.05±0.87b 47.40±1.35a

2.3.3 微波功率对低温肉肠色度的影响 表9显示了不同微波功率对低温肉肠色度的影响,由表9可知,微波对低温肉肠色度影响较小。低温肉肠的表面明度和白度略小于内部,样品的内部比外部的偏红和偏黄程度相差不大。

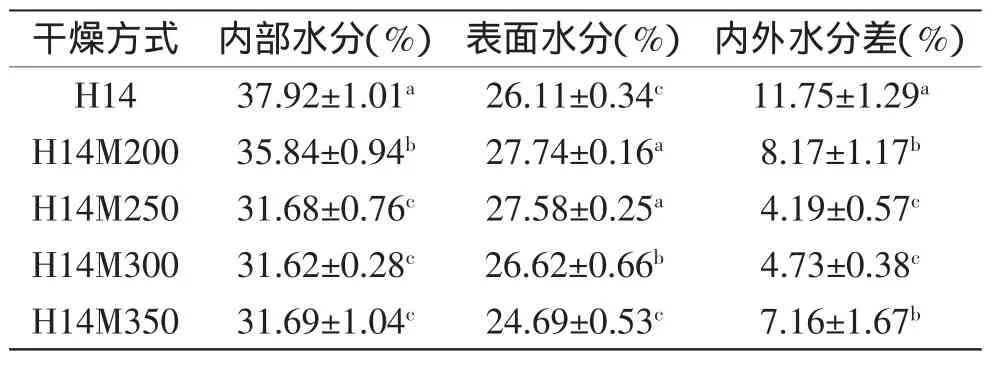

2.3.4 微波功率对低温肉肠内外水分含量的影响 由表10可知,当微波功率逐渐增大后,加速了样品内部水分的流动使得样品内部的水分含量趋于稳定,外部在加热的作用下水分也逐渐散失,使得样品表面水分含量的减小,内外水分含量差增大。

表10 微波功率对低温肉肠内外水分含量的影响(n=4,±S)Table 10 Effect of microwave power on moisture content inside and outside of low-temperature sausage(n=4,±S)

表10 微波功率对低温肉肠内外水分含量的影响(n=4,±S)Table 10 Effect of microwave power on moisture content inside and outside of low-temperature sausage(n=4,±S)

干燥方式 内部水分(%) 表面水分(%) 内外水分差(%)H14 37.92±1.01a 26.11±0.34c 11.75±1.29a H14M200 35.84±0.94b 27.74±0.16a 8.17±1.17b H14M250 31.68±0.76c 27.58±0.25a 4.19±0.57c H14M300 31.62±0.28c 26.62±0.66b 4.73±0.38c H14M350 31.69±1.04c 24.69±0.53c 7.16±1.67b

根据感官评定、凝胶强度、色度、质构、内外水分含量差的分析得出最佳的微波时间是90s,最佳的微波功率是250W。

3 结论

对煮制后的低温肉肠进行干燥时,随着热风干燥时间的延长,肉肠的口感呈上升趋势,硬度增大,内外水分差减小。再结合微波的处理,不仅可以提高其硬度、咀嚼性、色度均匀性和感官品质,更可以大大减少低温肉肠内外水分含量差,然而时间过长会造成肉肠口感变差、硬度过大、弹性和色度下降等问题。实验得到的最佳干燥工艺条件是采用55℃的热风干燥箱干燥14h后,用250W的微波干燥90s。

[1]陈晶,熊善柏,李洁,等.白鲢鱼骨蛋白酶水解工艺研究[J].食品科学,2006,27(11):326-330.

[2]杨贤庆,杨燕,马海霞,等.酶解罗非鱼鱼骨粉制备可溶性钙的工艺研究[J].食品工业科技,2011,32(12):221-225.

[3]陈晶,刘友明,熊善柏.复合蛋白酶与风味蛋白酶分步水解鱼骨蛋白工艺的优化[J].华中农业大学学报,2007,26(5):704-708.

[4]张崟,朱志伟,曾庆孝.鱼骨利用的研究现状[J].食品开发与研究,2007,28(9):182-184.

[5]栗俊广,周佺,蒋爱民,等.仙草牛肉低温蒸煮火腿食用品质研究[J].现代食品科技,2013,29(8):1931-1937.

[6]宋照军,黄明,马汉军,等.超高压处理在低温肉制品生产中的应用研究进展[J].食品工业科技,2012,33(9):446-449.

[7]孙建清,徐宝才,周辉,等.低温肉制品关键工艺及装备技术应用研究进展[J].食品科学,2010,31(23):454-46.

[8]FANG S Z,WANG Z F,HU X S,et al.Energy requirement and quality aspects of Chinese jujube(Zizyphus jujube Miller) in hot air drying followed by microwave drying[J].Journal of Food Process Engineering,2011,34(2):491-510.

[9]GOWEN A,ABU N,FRIAS J,et al.Optimisation of dehydration and rehydration properties of cooked chickpeas(Cicer arietinumL.)undergoing microwave-hot air combination drying[J].Trends in Food Science&Technology,2006,17(4):177-183.

[10]马先英,赵世明,林艾光.不同干燥方法对胡萝卜复水性及品质的影响[J].2006,21(2):158-161.

[11]章斌,侯小桢.热风与微波联合干燥香蕉片的工艺研究[J].食品与机械,2010,26(2):97-99.

[12]ArgyropoulosD,HeindlA,Muller J.Assessment of convection,hot-air combined with microwavevacuum and freeze-drying methods for mushrooms with regard to product quality[J].International Journal of Food Science and Technology,2011,46:333-342.

[13]Ando H,Adachi M,Umedaetal K.Purification and characteristics ofan ovaltransglutaminase derived from microorganisms[J].Agric Biol Chem,1989,53(10):2613-2617.

[14]He X Y,Liu J F,Cheng L L.Effects of drying methods on the quality perpoties of dehydration mushroom[C].New Technology of Agricultural Engineering(ICAE),2011 International Conference on IEEE,2011:941-944.

[15]Cardoso C M L,Mendes R,Nunes M L.Instrumental texture and sensory characteristics of cod frankfurter sausages[J].International Journal of Food Properties,2009,12(3):625-643.

[16]从浩,王海滨.鱼骨粉添加量对鮰鱼鱼肉火腿肠色度、质构及感官特性的影响[J].食品科学,2012,33(13):83-86.

[17]Park J W.Surimi gel colors as affected by moisture content and physical conditions[J].Journal of Food Science,1995,60(1):15-18.

[18]Benjakul S,Visessanguan W,Tueksuban J,et al.Effect of some protein additives on proteolysis and gel-forming ability of Lizardfish(Sarurida tumbil)[J].Food Hydrocolloid,2004,18(3):395-401.

[19]Benito M J,Rodríguez M,Acosta R,et al.Effect of the fungal extracellular protease EPg222 on texture of whole pieces of pork loin[J].Meat Science,2003,65(2):877-884.

[20]朱玉安,刘友明,张秋亮,等.加热方式对鱼糜凝胶特性的影响[J].食品科技,2011,32(23):107-110.