立式电机推力轴承的发展现状

2014-07-24曲鹏

曲 鹏

(1. 上海交通大学机械与动力工程学院; 2. 上海电气集团上海电机厂有限公司,上海 200240)

立式电机推力轴承的发展现状

曲 鹏1,2

(1. 上海交通大学机械与动力工程学院; 2. 上海电气集团上海电机厂有限公司,上海 200240)

介绍了国外立式电机轴承的发展现状,并论述了立式电机推力轴承的特点。在对轴承工作特性、支承结构和轴瓦的几何形状重点分析的基础上,比较了不同轴承支承结构形式和轴瓦几何形状对推力轴承的影响,继而结合工程应用的实际情况,提出较为合理的选择方案。最后针对立式电机推力轴承在应用过程中的常见故障,提出可行的解决办法。

立式电机;推力轴承;弹性支承;圆形推力瓦

0 引言

立式电机的轴承是大型水泵机组的重要部件之一,承受着泵机组转子重量及轴向水推力等轴向负荷,不仅影响机组的出力和效率,而且直接关系到泵机组的安全运行[1]。因此,研究立式电机推力轴承的发展现状对于今后的轴承产品设计开发工作有着非常重要的指导意义。

1 国外轴承公司的产品

目前,美国的Kingsbury公司、Waukesha公司和英国的Michell公司有成熟的立式电机轴承研发技术和产品系列,可作为立式电机轴承领域的典型代表。

Kingsbury推力轴承适用于许多种类的立式水泵,包括深井泵、冷凝循环泵、热井泵、市政水利工程系统和矿用泵等,能满足许多要求高速、重载和高可靠性的场合。产品根据润滑形式的不同可分为直接润滑和浸油润滑两种。浸油润滑轴承的VK型号产品是水电用推力轴承。该型轴承特点是振动小、可靠性高、维护简单和安装便捷,承载能力负载能力从29~226 t,转速范围从100~4 000 r/min。推力轴承配有一个油箱,轴承可以和油箱分开布置,也可完全浸在油箱中。电机带动水泵旋转,在推力瓦块油膜处由摩擦产生的热量或是通过自然冷却,或是借助在油箱中布置的循环水冷管路以热交换的形式带走。

Michell推力轴承的承载部分由一组可自动调整的推力瓦构成,利用动压油膜满足负载要求,广泛应用在推力轴承和径向轴承上。

Waukesha立式轴承有独特的技术特点,该轴承正反转负载特性优异、冷却方式多达五种(水冷却盘管、水箱循环冷却、强制风冷、风冷和油冷却盘管)、安装维护方便、密封可靠、可承受反向推力,耐腐蚀性能优良。

2 立式电机推力轴承的特点

2.1 工作特性

立式电机推力轴承(以下简称推力轴承),主要用于立式安装的旋转电机等设备上。除承受电动机转子等转动部分的轴向和径向负荷以外, 还需承受来自水泵转动部分的负荷及轴向水推力, 是整个泵组最关键的支撑部件。根据轴承不同运行条件及承受负荷的大小,可选用自润滑或压力油循环润滑的润滑方式。

我们现在常用的推力轴承一般采用自润滑形式,其冷却通常有自然冷却或通过安装在上机架内的冷却器通水进行冷却,润滑油进行内部循环。具体是润滑油通过支承板设计的沟槽流入推力头与内侧圆筒之间,分别进入推力瓦、导瓦工作面,之后从导轴承座和上机架出油孔流出,依靠油冷却器冷却后再循环。

推力轴承承受的泵机组转动部分重量及轴向水推力较大。该轴承应能力保证在无需顶转子的情况下直接启动电机运转,又要保证泵组无需刹车装置而能在停机过程中低速安全运行;导轴承承受机组转动部分的径向机械不平衡力和电磁不平衡力。推力及导轴承要求安装及检修更换方便,使用寿命长,结构上还要满足可抽芯式水泵的整体要求,满足泵组每天冷、热启动次数的要求。因此,推力轴承结构形式是否合理,对机组能否长期安全稳定运行起着至关重要的作用。

2.2 支承结构

推力轴承的结构形式根据轴承支承方式不同,一般可以分成刚性支承推力轴承和弹性支承两类。目前,国内泵站及水电等相关行业内小容量电机机组多采用刚性支承和弹性垫支承,大中容量机组多采用弹性油箱支承和平衡块支承。

支承结构是推力轴承的重要组成部分,它对瓦块间负荷的分配有着很大的影响。除了应满足强度、刚度要求外,还应该保证载荷在各瓦块上分布均匀、制造容易和安装维护方便[2]。

近年来,随着不同机组型式的出现和技术的发展,弹性支承推力轴承得到了应用[3],如江苏省临洪东泵站及一些发电厂的冷却水循环泵站。

下面,对弹性支撑推力轴承与刚性支撑推力轴承的结构和性能进行比较和分析,作为推力轴承结构选型的重要依据。

2.2.1 刚性支承推力轴承

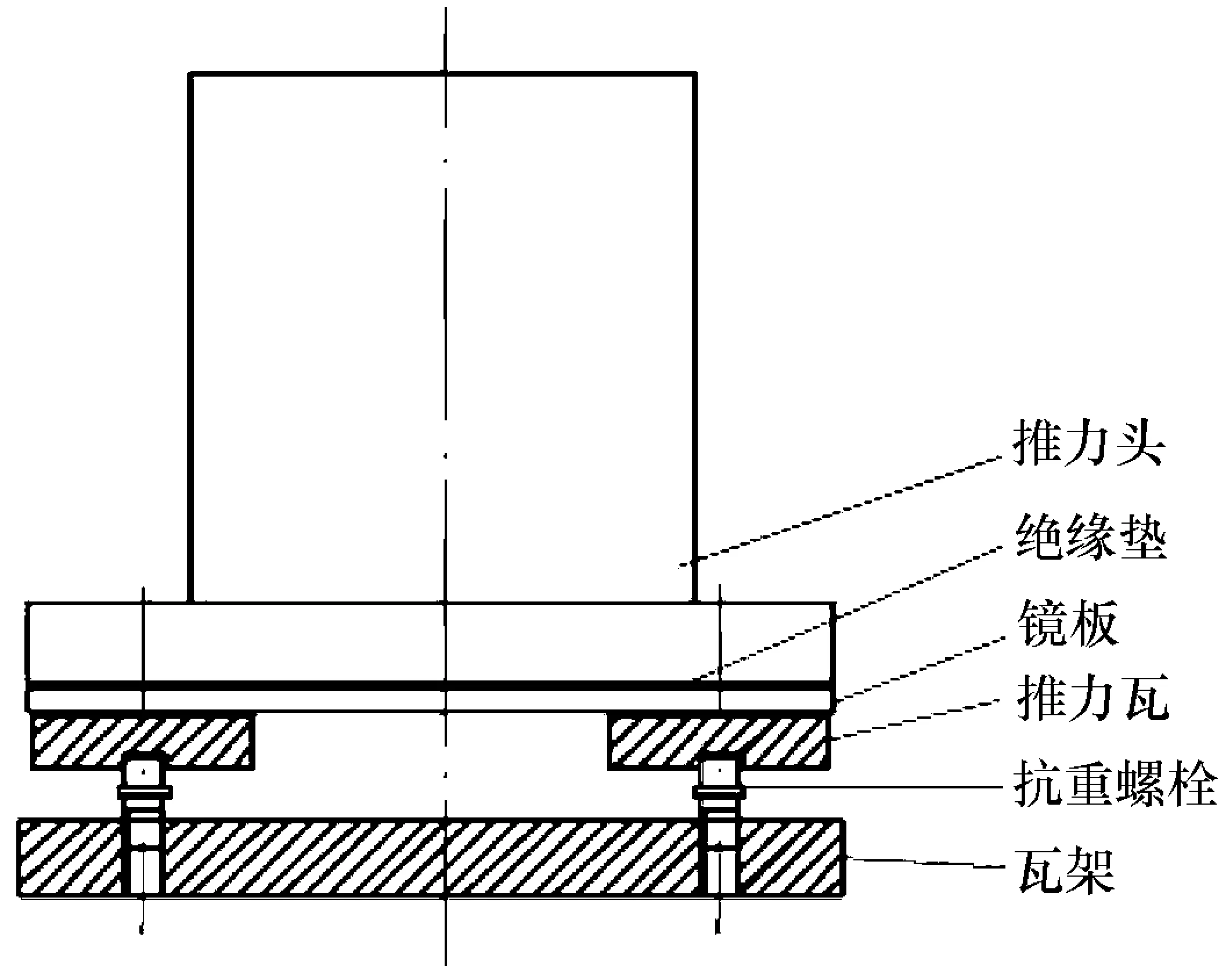

图1 刚性支承推力轴承

刚性支承推力轴承结构如图1,主要由推力头、镜板、扇形推力瓦、抗重螺栓、推力瓦架等部件组成。推力头和镜板的材料一般选用45号钢。镜板表面经过粗精车、研磨等多道工序达到严格的表面光洁度要求。扇形推力瓦采用瓦基表面浇铸巴氏合金的结构形式。用于支承和调节推力瓦的抗重螺栓旋入推力瓦架。锁定板用于锁定抗重螺栓和推力瓦高度。

为满足推力轴承运行条件,整个推力轴承浸没于油缸内的润滑油中。轴向推力瓦设有进油边,运行时通过与旋转镜板之间的油楔形成油膜。当电机启动运行后,镜板和推力瓦之间由于相对运动摩擦产生热量,热量由润滑油带走并传递到油缸的润滑油中。油缸内安装有油水冷却器,外部有循环水通入油水冷却器,将油缸中的润滑油冷却,确保轴承各部分温度平衡稳定,保证推力轴承正常运行。

刚性支承主要有巴氏合金支柱螺栓支承和小支柱双层支承两种形式。前面提到的是常用的巴氏合金支柱螺栓支承结构形式。该结构是将推力瓦钎焊在托瓦上,由支柱螺钉支承托瓦。这种支承结构简单,制造成本低,但安装或维修时需要对推力瓦进行受力调节。由于受力调节比较困难,人工调平费时费力,运行时不能自动调节各推力瓦的受力,且无法联动,烧瓦频发,限制了其使用范围,故一般用于小型、单位压力不高的推力轴承[4]。

2.2.2 弹性支承轴承

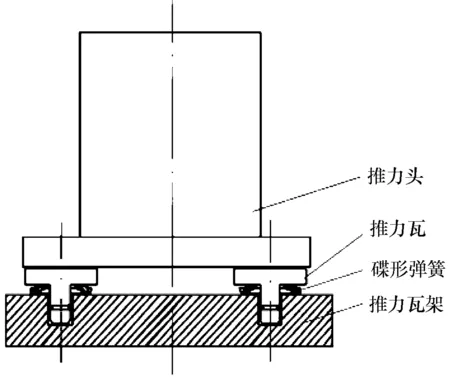

图2 弹性支承推力轴承

弹性支承推力轴承如图2,主要由推力头(包括镜板)、圆形推力瓦、蝶形弹簧、承板等部件组成。推力头与镜板一体化,由45号钢锻造成形,镜板面经精密机械加工和抛光。推力瓦为圆形,瓦面采用巴氏合金,背后联有一固定轴,起水平方向限位作用。碟形弹簧为薄型钢板冲压成形,呈空心圆台体。上下两平面经过机械精密加工研磨,高度误差在0.01 mm以内。推力瓦背后小轴插入承板孔内,轴上的密封圈可保证推力瓦在水平方向有微量移动,有利于推力瓦与镜板之间油膜的形成与保持。

刚性支承由于其结构缺陷,不能较好地解决推力瓦受力不均。其弹性支承,由于在瓦底部采用碟形弹簧支承,刚度大大减小。当推力瓦高度差在0.02 mm时,碟形弹簧可使各块推力瓦受力不均匀程度控制在10%以内[5]。这样推力瓦与镜板之间摩擦力均匀,润滑油膜稳定,摩擦产生的热量可以及时地由润滑油带走,瓦面温度不容易聚集,大大降低了烧瓦的可能性。

2.2.3 两种支承结构推力轴承的比较

刚性支承推力轴承的结构简单,制造成本低,在国内的应用非常广泛。弹性支承推力轴承是由国内轴承制造公司引进国外先进设计制造理念而开发出来的新产品,目前已经在国内已经开始推广使用。

两种支承结构形式的推力轴承作比较,弹性支承的优点是推力瓦块承受负载比较均匀。作为支承部分的碟形弹簧的自适应能力及阻尼特性很好。这样,每块推力瓦可自动调平,不会出现某块推力瓦超载的现象,从而提高了推力轴承整体的承载能力。弹性支承吸振作用较好,在电机振动过大或出现冲击载荷时,碟形弹簧可以起到良好的缓冲作用,大大减小了推力瓦面的疲劳损坏。弹性支承的推力轴承推力瓦瓦面变形较小,这是由于弹性支承推力轴承背面采用圆环接触,减小了瓦面的综合变形,有利于瓦面润滑油膜的形成。弹性支承推力轴承安装简单方便,推力瓦在工作过程中互相可自动调整高度,而刚性支承巴氏合金瓦在安装前需要研刮推力瓦,调平镜板,调试维护时间较长。

2.3 推力瓦的几何形状

目前,传统的推力轴承一般采用扇形推力瓦,如图3所示。该型轴瓦适用范围较广,我国现运行的大多立式水泵推力轴承均采用该形状推力瓦。另外,水电行业的大中型或超大型发电机组体积和重量都很巨大,在满足瓦面单位压力要求的前提下,推力瓦均为面积巨大且形状狭长的扇面形,瓦块数目众多。但是,传统的扇形推力瓦面积越大,变形越难以控制,运行温度也可能越高,实际运行中,其变形量难以控制在良好的范围内。

图3 扇形推力瓦

圆形推力瓦的出现是推力轴承结构的发展。圆形瓦的承载力、润滑性能都优于扇形瓦,圆形瓦将替代传统的扇形瓦将是一种必然。上世纪80年代,德国RENK公司首创了世界上第一台碟形弹簧支承的圆形推力瓦滑动轴承,并制定了该类轴承的行业设计标准[4]。圆形瓦的创新点在于:传统的扇形推力瓦支承点一般采用偏支点方式,即支撑线位于瓦块几何中心偏向出油边10%。相对于圆瓦的对称式支撑,偏离式支撑正常运行时瓦温低20℃左右,但反向运行时瓦温比正向运行时高约35℃。而RENK推力轴承的瓦块是圆形,且支点在瓦块几何中心,这使得泵组对正、反向转动具有了良好的适应性。

采用圆形瓦面, 消除了采用扇形瓦面时的边缘效应。此外, 圆形瓦的热变形和弹性变形容易计算, 这样就便于进行瓦块的优化设计, 以选择更合理的瓦块直径与其厚度的比值。圆形推力瓦在运行中可以自动调整倾角, 比传统的可倾瓦具有更好的调整效果, 且其承载能力比可倾瓦大, 同时制造成本较低。特别是圆形推力瓦降低了安装精度要求, 很大程度上避免了由于安装原因引起的烧瓦、机械振动等故障, 安装使用更加方便[5]。肖建海等人基于流体润滑理论,考虑润滑油的温黏效应,建立了油润滑止推轴承瓦块形面结构热流润滑数学模型,用数值分析法分析了平面形面、圆柱形面等6种瓦面形面的油膜压力分布、温度分布和不同膜厚、倾角、转速条件下轴承的承载能力以及油膜温度的变化规律。最后得出结论,圆柱形面轴瓦承载能力较高,油膜温升较小和润滑性能最好,综合性能最好[6]。

3 常见故障

3.1 推力瓦烧损

推力瓦是大型立式电机的关键部件。根据统计,推力瓦烧损故障约占水泵机组设备故障的40%左右。其根本原因是推力瓦与镜板之间的油膜层被破坏,摩擦热迅速增加,瓦面温度超过瓦面巴氏合金熔点导致烧损,如图4所示。目前解决方法主要有:增大现有巴氏合金推力瓦的面积、提高推力瓦过载能力、采用液压顶升装置(在推力瓦中心开孔,注入高压油,促进油膜形成)、保证推力头与推力瓦之间接触面的加工精度、提高油箱内水冷却器的冷却能力等。

图4 烧损的推力瓦

3.2 轴承室甩油

大型立式水泵电机大多配套稀油润滑的推力轴承,轴承室甩油问题时有发生,严重地影响了机组的稳定安全运行。轴承室甩油问题主要由负压和紊流引起。负压的产生是由于电机运行时,轴流风机转动时在电机的内部形成一定负压,电机上轴承室的油气被负压吸出,冷凝后凝结成油滴。润滑油容易翻越挡油桶的顶边流入电机转子。紊流的产生是因为电机带动推力轴承推力头高速旋转,润滑油被急速搅拌,油流变成了紊流,呈乳白且有很多油的混气产生,从而通过挡油桶和主轴之间的空隙进入到电机内部。

目前解决负压比较可行的办法是提高推力轴承内挡油筒的高度,在挡油筒外部增加浮动密封圈,这样可以大幅度减少进入到转子中的油气,同时再轴承的油箱上增加空气滤清器,起到平衡气压的作用。

4 结语

立式电机推力轴承在水泵机组中占有十分重要的地位。该轴承承受泵机组转子重量及轴向水推力等负荷,是影响机组稳定安全运行的关键部件。国内外多家轴承公司在立式电机推力轴承的设计和制造方面有着各自不同的特点和理念,可以作为后续研究和参考的重要依据。推力轴承结构设计的核心是如何选择轴承结构、支承形式和推力瓦几何形状,这些将是今后轴承设计工作重点关注的内容。针对推力瓦烧损、轴承室甩油等立式电机推力轴承常见故障,笔者充分考虑了故障的成因,采取相应的解决方案,收到了良好的成效。

[1] 黄根.大型立式水泵机组可靠性研究[D].扬州:江苏大学,2012:1-2.

[2] 蒋秀龙.可倾瓦推力滑动轴承弹流润滑研究[D].杭州:浙江大学,2011:11.

[3] 魏强林,仇宝云,阚永庚,丁小锋.大型立式泵机组电机两种推力轴承比较[J].流体机械,2011,39(12):28-32.

[4] 廖燕华,陈坚,周少华,周金池,朱杰,郭江.大型立式水泵机组推力滑动轴承弹簧支承形式研究[A].全国大型泵站更新改造研讨暨新技术、新产品交流大会论文集[C].2009年.140.

[5] 王毅,陈坚,周少华等.大型立式泵机组碟簧支承圆形瓦推力滑动轴承研究[J].中国农村水利水电,2010(3):126-129.

[6] 肖建海,盛颂恩,白少先,彭旭东.止推轴承瓦面形面对油膜温度分布的影响[J]. 润滑与密封,2013,38(2):58-61.