大型轴承径向游隙测量方法

2014-07-24宋海涛张晓利郑红威耿涛

宋海涛,张晓利,郑红威,耿涛

(1.洛阳LYC轴承有限公司,河南 洛阳 471039;2.凯迈(洛阳)测控有限公司,河南 洛阳 471039)

径向游隙是轴承的一项重要技术指标,直接影响轴承的使用性能及寿命。游隙过大会导致轴承打滑;游隙过小会造成轴承使用过程中发热量增加,导致轴承烧伤,甚至卡死。因此准确测量轴承径向游隙十分重要。

对于球轴承,测量径向游隙时,球必须处于轴承套圈的沟底位置,目前的测量方法有仪器测量和手推测量。仪器测量适用于对测量载荷精度要求高的场合,测量时轴承一般为卧轴安装,可根据要求准确施加测量载荷,测值的重复精度高,受人为主观因素影响小。而手推测量法是一种传统的简易测量方法,一般在轴承平放状态(立轴)下进行,采用手推加载,所加载荷由测量者根据经验把握,测量载荷的大小及测值准确度受操作者的影响大。

对于大型球轴承,受轴承尺寸规格影响,无专用测量仪器。由于钢球较重,手推测量时,钢球不在沟底位置,而且不能按要求精确施加测量载荷,无法准确测量轴承径向游隙。因此,设计了一种定量加载精确测量大型轴承径向游隙的方法。

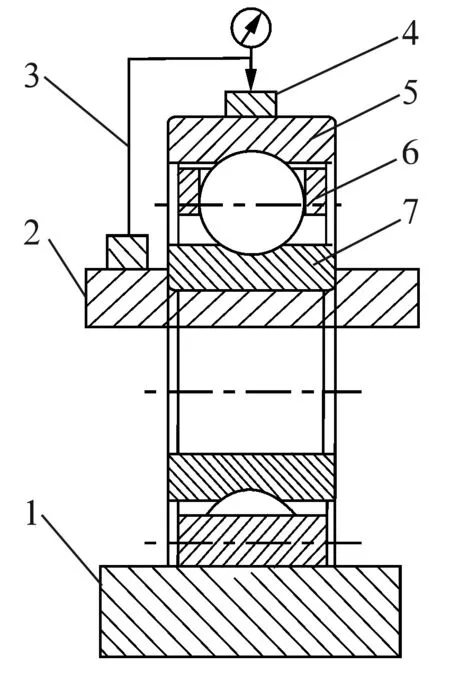

1 测量方法

测量原理如图1所示。测量轴承游隙前,用标记笔在外圈端面沿径向对称位置分别划直线进行标记,将外圈放置在V形块(图2a)上,保证其中1个标记位于轴承底部;然后将固定块与内圈固定在一起,磁力表架放置在固定块上,配重块(图2b)放在外圈顶部中间位置,使配重块端面的竖直标记与外圈端面的直线标记在同一平面内;最后将磁力表架的测头指向外圈端面的另一直线标记处,即轴承的最顶端位置。

1—V形块;2—固定块;3—磁力表架;4—配重块;5—轴承外圈;6—保持架;7—轴承内圈

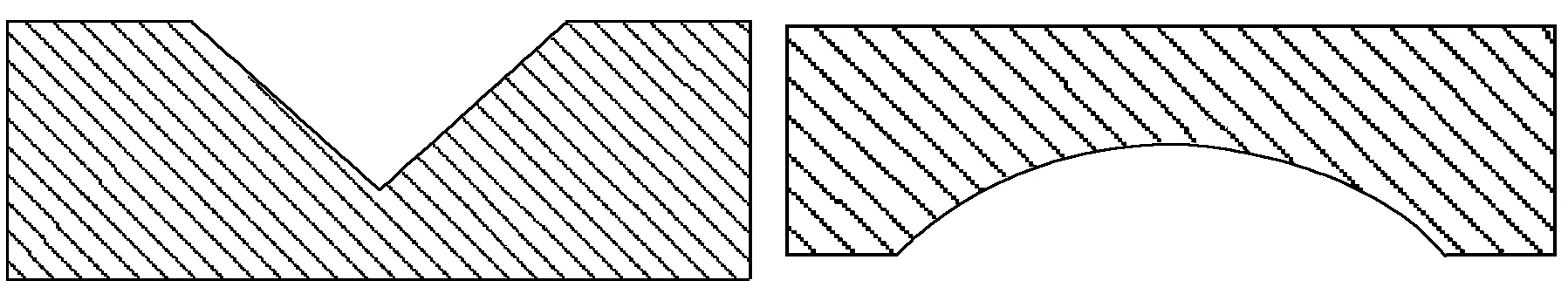

(a)V形块 (b)配重块

自由状态下,依靠内圈及固定块的自重使二者下沉,读出此时表盘的读数,记为a(可根据测量载荷适当调节固定块的大小及质量)。

缓缓抬起固定块至外圈与V形块完全脱离,相当于将内圈固定,依靠外圈及保持架的自重测量此时轴承径向游隙的另一极限值,记为b,则轴承游隙为|b-a|。根据测量载荷可适当调节配重块的质量。

2 实例分析

在此,以双半内圈三点接触球轴承为例对测量方法进行说明。轴承外形尺寸φ220 mm×φ370 mm×69 mm;外圈质量We=11.4 kg;半内圈质量Wi=4.13 kg;单个钢球质量Wb=0.441 kg;保持架质量Wc=4.71 kg;钢球个数Z=15;磁力表架的质量为W0;轴承径向游隙测量载荷要求为147 N,即15 kg。

2.1 自由放置状态

在自由放置状态下,测量载荷相当于内圈、部分钢球、磁力表架及固定块的质量。根据轴承尺寸画出比例图,如图3所示。

图3 轴承竖直放置时钢球位置示意图

由图中几何关系可知, 1~3号钢球对内圈的作用力在竖直方向上的分力分别为(g为重力加速度)

则轴承自由放置状态时,由钢球自重加载在内圈竖直方向上的分力为

即总质量为1.655 kg,根据测量载荷要求,定做固定块的质量为Wg=15-1.655-2Wi-W0。

2.2 轴承悬空状态

将固定块平缓抬起,此时测量载荷相当于外圈、保持架、部分钢球及配重块的质量。因为轴承引导方式为外圈挡边引导,当轴承被提起后,保持架质量也加载在外圈上。根据轴承尺寸画出比例图,如图4所示。

图4 轴承竖直放置时钢球位置示意图

由图中几何关系可知, 1~4号钢球对内圈的作用力在竖直方向上的分力分别为(g为重力加速度)

F′1=Wbg×cos 12°×cos 12°=0.422g,

F′2=Wbg×cos 36°×cos 36°=0.289g,

F′3=Wbg×cos 60°×cos 60°=0.110g,

F′4=Wbg×cos 84°×cos 84°=0.005g。

则钢球自重加载在外圈竖直方向上的分力为

即总质量为1.652 kg,根据测量载荷要求,定做配重块的质量为Wp=15-We-Wc-1.652。

根据轴承参数及测量载荷要求,先计算出固定块及配重块的质量,然后即可按此方法测量轴承径向游隙。

3 结束语

根据轴承游隙的测量原理及大型轴承的结构特点,设计了一种径向游隙测量方法,该方法简单快捷,而且测量效率及准确性均较高,可用于大型轴承径向游隙的批量测量。