外圈带台阶轴承套圈的挤套辗扩工艺

2014-07-24李亚杰左英张迅雷李姝

李亚杰,左英,张迅雷,李姝

(浙江五洲新春集团股份有限公司,浙江 新昌 312500)

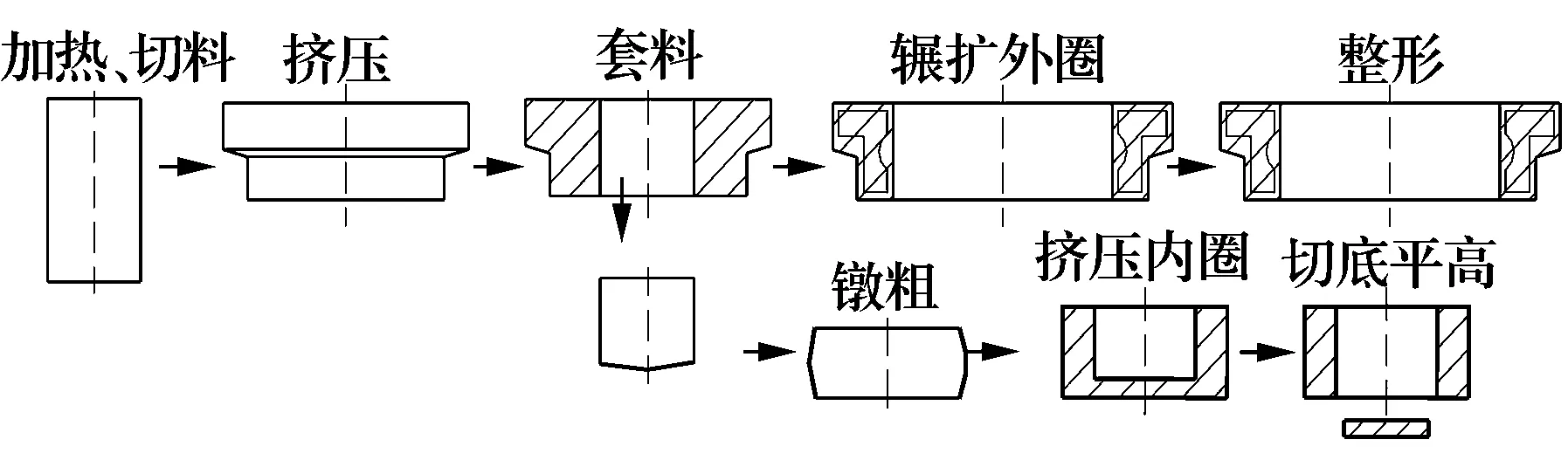

套锻辗扩工艺在轴承套圈锻造中应用广泛,其采用中频加热+压力机连线+辗环的一火锻造,取得了很好的经济效益和社会效益[1-2]。套锻辗扩工艺主要适用于常规的中小型和中大型圆筒形锻件、内外沟形锻件以及部分圆锥滚子轴承套圈等[3]。但对外圈带台阶的异形汽车轴承来说,套锻辗扩工艺的锻造材料利用率不高,而车加工方法的加工效率较低,因此,开发了一种挤套辗扩工艺来加工该类锻件。

1 锻造工艺流程

原套锻辗扩工艺如图1所示,改进后的挤套辗扩工艺如图2所示。

图1 套锻辗扩工艺流程

图2 挤套辗扩工艺流程

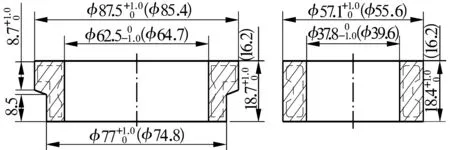

2 锻件图

锻件尺寸由成品尺寸加上机械加工的余量和公差来确定,需均衡考虑材料消耗和模具寿命,以确定合理的留量和公差。留量需确保锻件经机加工后能够去掉表面缺陷和全部的脱碳层,公差的大小与锻造设备和模具的制造、安装精度有关。依现有的加工能力和精度确定的锻件尺寸结构如图3所示。

图3 锻件尺寸结构图

3 材料消耗计算

锻件的材料消耗由4部分组成:外圈、内圈、料芯及火耗部分,即

G=(W1+W2+W3)(1+λ1),

式中:G为下料质量,kg;W1为外圈质量,kg;W2为内圈质量,kg;W3为料芯质量,kg;λ1为火耗系数(中小型套圈中频感应加热可以忽略不计)。

锻件质量一般按公称尺寸加公差的一半进行计算,即按中间值计算下料质量,复杂的形状可以适当调整,下料质量公差依±1%计算。根据多年经验,参数的选择基本符合锻造的要求。本例产品计算出的质量分别为:W1=0.370 kg;W2=0.233 kg;W3=0.042 kg,合计下料质量G=(0.645±0.006) kg,实际下料质量公差可保证在±0.004 kg以内。

4 模具的设计

根据挤套辗扩的工艺特点,主要对套料、挤压、辗扩及整形工序模具进行设计,而常规的内圈挤压工艺不作介绍。

4.1 套料模具

套料工序是将内外圈用料分离成外圈坯料和内圈坯料。模具的作用是将内外圈坯料准确的分离,套料模具结构如图4所示。首先确定分离出内圈坯料所用凸模直径尺寸,然后根据凸模尺寸计算分离凹模内径尺寸,分离凸模直径为

d=[(W2+W3)×106/(6.165B)]1/2·

(1+λ2)=48 mm,

式中:d为分离凸模直径,mm;B为挤压成形高度,mm;λ2为热胀冷缩系数,通常取λ2=0.01(下同)。

1—分离下模;2—分离凸模;3—凸模压帽;4—退料压板;5—外圈坯料;6—分离凹模

由于外圈带台阶,挤压、套料都是在封闭式模具内进行,为了便于套料时坯料易于放入凹模,分离凹模要比挤压凹模尺寸大一些,因此挤压成形高度取锻件宽度最大值,即在锻件宽度基本尺寸的基础上再加1 mm,为19.7 mm,分离结束退料并平高。退料压板内径和分离下模内径均为d1,d1=d+(1~2) =49 mm;h为外圈台阶宽度,h=8.7 mm;H为外圈平高深度(平高深度为锻件宽度的基本尺寸)。

分离凹模内径采用分段计算方法,即

80.2 mm,

67.7 mm,

式中:D1n为锻件大外径中值 ,mm;D2n为锻件小外径中值,mm;dn为锻件内径中值,mm;δ为间隙调整量,一般取δ=0.3~1 mm(下同)。

4.2 挤压模具

挤压工序的目的是先锻造出外圈台阶的形状,以便于外径的辗扩成形,使材料流动更合理。挤压模具结构如图5所示。挤压凹模内径尺寸比分离凹模内径尺寸小一些,即

79.5 mm,

67.4 mm。

图5中h1为外径台阶深度,h1=h-δ=8 mm;H1为挤压件进入凹模深度,H1=H-δ=18 mm;d2为挤压凸模外径,d2=D3-δ=79.5 mm;d3为挤压冲垫外径,d3=D4-δ=66.5 mm。

1—挤压凸模;2—挤压件;3—挤压凹模;4—冲垫

4.3 扩孔模具

外圈带台阶锻件的辗扩模具主要是辗压轮和推力辊,辗扩模具结构如图6所示。其中

B=(1+λ2)Bn=18.9 mm,

C1=(D1n-dn)/2-δ=12.4 mm,

C2=(D2n-dn)/2-δ=6.9 mm,

C3=(D1n-D2n)/2=5.25 mm,

α=1.5°~3°,

式中:B为辗压轮槽底宽度,mm;Bn为外圈锻件宽度,mm。

图6 辗扩模具

4.4 整形模具

整形的目的是为了提高辗扩锻件的尺寸精度和几何形状。锻件车加工第1道工序中大外径为夹紧面,锻件整形后可提高精度,整形模具结构如图7所示。整形凹模内径为

D=(1+λ2)D1nmax=89.5 mm,

式中:D为整形凹模内径;D1nmax为锻件大端外径最大尺寸。

图7 整形模具

为了便于锻件放入整形凹模,凹模端口锥度β取6°左右,长度10 mm左右。整形凸模采用组合形式,节材且便于更换。

5 结束语

外圈带台阶轴承套圈挤套辗扩工艺的关键是外径台阶先行挤压成形,另外内外圈坯料分离的准确性以及正确的模具设计方法也尤为重要。文中设计的模具尺寸符合锻件设计要求,已经过大批量的生产验证。

该工艺方法改善了锻件的几何形状,使锻件断面形状最大限度地接近套圈形状,因此提高了材料利用率(与套锻辗扩工艺相比节材率达17%),减小了机加工留量,提高了锻件的内部质量。经过辗扩的套圈晶粒致密,纤维流线好,从而延长了轴承的疲劳寿命。