密封深沟球轴承漏脂原因与填脂量探讨

2014-07-22张迅雷汪燮民

张迅雷,汪燮民

(浙江五洲新春集团股份有限公司,浙江 新昌 312500)

通常,密封型深沟球轴承具有较好的润滑与密封性能,既可防止润滑脂的泄漏,同时也能避免尘埃、金属或非金属微颗粒及其他杂物、水分等的侵入。使用密封轴承可简化支承部位的密封结构,同时,安装和拆卸方便,维修和保养简单。因此,该类轴承发展很快,需求量也越来越大,已占深沟球轴承产量的90%左右。

实际使用表明,到目前为止,密封球轴承的漏脂和异物侵入问题仍没有得到彻底解决。下文将对漏脂产生的原因,润滑脂在轴承内部的分布状态,以及填脂量等进行分析。

1 密封轴承的漏脂问题

对于密封深沟球轴承的漏脂问题,通常首先考虑到的是密封唇、密封槽的结构及其接触状态。到目前为止,密封轴承在初始运转阶段均会或多或少出现漏脂的情况。

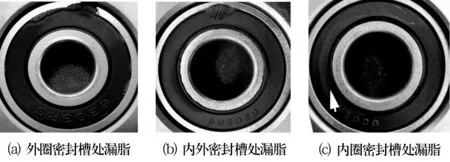

1.1 漏脂部位及形态

轴承漏脂形态如图1所示,其中,堆状漏脂主要属于静止状态,由轴承内部润滑脂的搅动力及温升导致内部压力增大,产生排挤造成(图1a);密封槽处的周向漏脂由内部压力、内圈密封槽与密封唇之间的相对转动所致,漏脂通常分布在全部或部分圆周上(图1b和图1c)。

图1 轴承漏脂形态

1.2 漏脂原因

由于润滑脂填充过量、初始填充位置不合适、轴承旋转过程中润滑脂受到离心作用或机械挤压等作用,润滑脂迁移到易产生泄漏的密封唇处,随着轴承的旋转,润滑脂被转移到轴承外部。漏脂原因大致有以下几种:

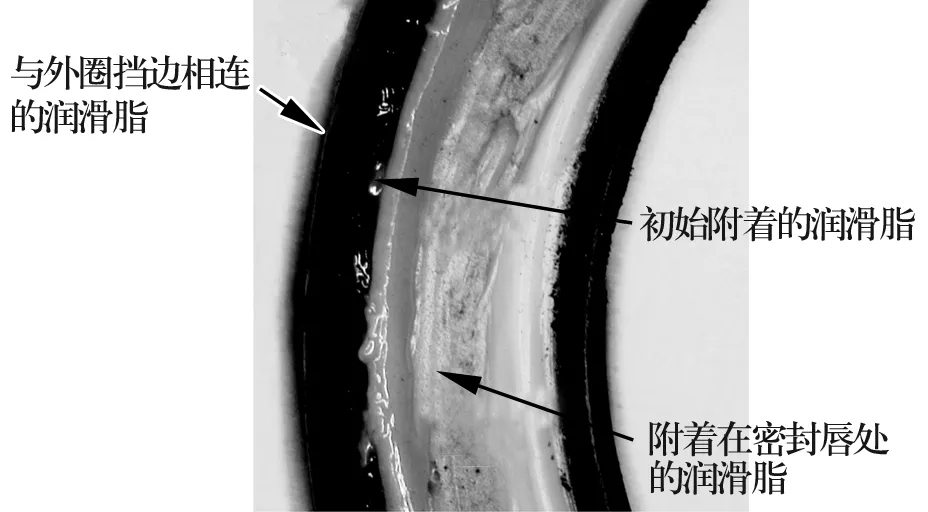

(1)轴承内部填充的润滑脂在轴承运转一段时间后,有一部分润滑脂迁移并附着于密封唇处。随着轴承运转温度升高,内部空气膨胀导致压力上升,使附着在密封唇处的润滑脂逐渐被挤压到外部(图2)。

图2 内部空气压力将密封槽处的润滑脂挤出

(2)轴承内圈密封槽台阶面较粗糙,轴承旋转过程中密封唇与密封槽台阶面存在相对旋转,将润滑脂逐步带出而积聚在密封槽外部。

(3)由于内圈的密封槽相对于密封圈的内径存在一定的偏心,旋转过程中内圈密封槽与密封圈内径会产生径向往复偏移,导致润滑脂转移到外部(图1c)。

(4)密封圈外径处漏脂主要是填脂不当所致。因润滑脂大多被填充于外圈内径挡边处,轴承旋转初始阶段保持架球兜外径部与外圈挡边之间不断搅动润滑脂,加之密封圈与外圈的结合不紧密,将部分润滑脂从缝隙间推到轴承外部。

(5)润滑脂本身物理特性所致的漏脂。随着轴承的运转,润滑脂中的皂纤维被剪断、基础油及添加剂的游离等亦可导致漏脂。

1.3 解决方法

1.3.1 密封圈外径处设计放气缺口(槽)

在密封圈的外径上开1个半圆柱形的缺口,在密封圈内侧的外环面上开1~2个缺口,相互不在同一位置(图3)。表面上看这2种缺口并不能与外界直接相通,但实际上密封圈与外圈的槽口之间不是完全的密封状态,能有效减轻内部温升带来的空气压力增高,显著减小漏脂量。

图3 带放气缺口的密封圈

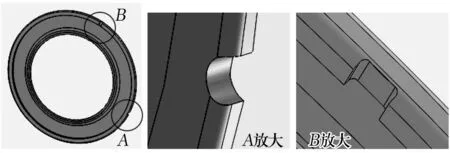

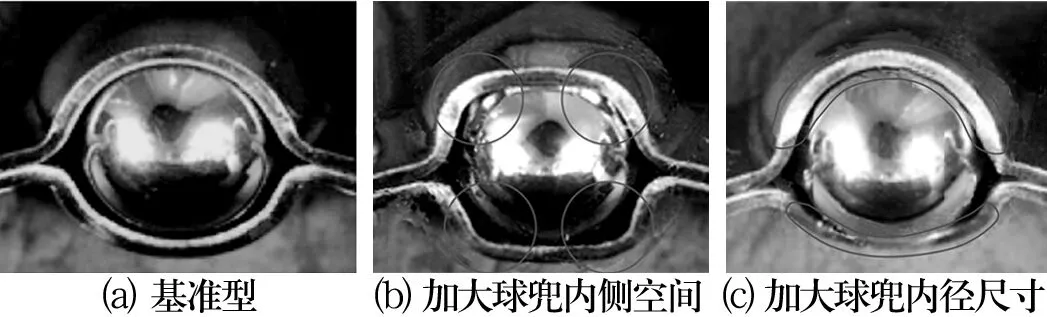

1.3.2 改进保持架结构

改进保持架结构,使其内部能容纳更多的润滑脂。这样不仅可以减少漏脂,而且能保证轴承得到充分的润滑。国外轴承企业根据对密封轴承内部润滑脂迁移的分析,通过改变保持架球兜的形状达到保持润滑脂并减少漏脂的目的[1]。具体措施是:(1)加大(球兜内径侧对角处)球兜内侧空间;(2)适当加大球兜内径尺寸,使球兜宽度变窄,增大保持架球兜外径与外圈挡边之间的间隙,改进前后的局部形貌如图4所示。

图4 球兜改进前后局部形貌图

1.3.3 合适的填脂量

在保证轴承能得到充分润滑,尤其是在使用环境良好,没有异物侵入的情况下,适当减少润滑脂的填充量是必要的。这样不至于有较多的润滑脂附着到内、外圈挡边、保持架外表面以及密封圈的内表面上。

2 润滑脂的迁移及验证

下面以6203密封深沟球轴承为例,添加ET-K品牌的润滑脂,在转速1 800 r/min下进行试验,验证不同注脂量及注脂方式的影响。

2.1 注脂于外沟道

用注射器将润滑脂注于保持架铆合面外径与两钢球之间的外沟道中,注脂量为0.24 g,约占轴承内部空间10%。轴承不加密封圈,在试检机主轴上旋转5 s后观察润滑脂迁移情况。由图5可以看出:经过钢球与沟道的快速挤压,部分润滑脂已被挤到外圈挡边上;有部分润滑脂经过球兜孔到达内沟道,多余的润滑脂被挤压到内圈挡边上;还有部分润滑脂被带到保持架球兜的外表面上,这些润滑脂通常很难再回到沟道中参与润滑。

图5 注脂于外沟道经旋转后的形态

2.2 注脂于内沟道

用同样方法将润滑脂填充到内沟道中,注脂量为0.14 g。因保持架内侧间隙相对较小,填充的润滑脂仅占轴承内部空间的5%。用同样的速度旋转5 s,润滑脂很快被挤压到内圈挡边和保持架的外表面上,而迁移到外圈挡边上的脂较少。

对挤压掉润滑脂的内侧空间再次填充0.15 g(总填脂量为0.29 g)润滑脂,约占轴承内部空间的10%,仍旋转5 s,结果如图6所示,除了内圈挡边上增加了润滑脂的附着,也有部分润滑脂附着于外圈挡边上。

图6 注脂于内沟道经旋转后的形态

2.3 常规注脂情况

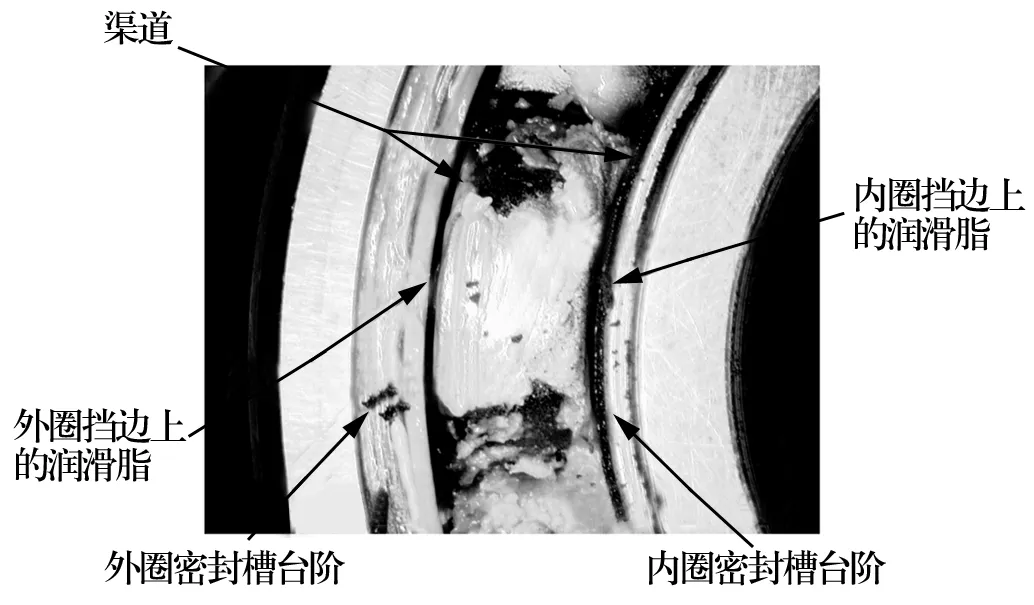

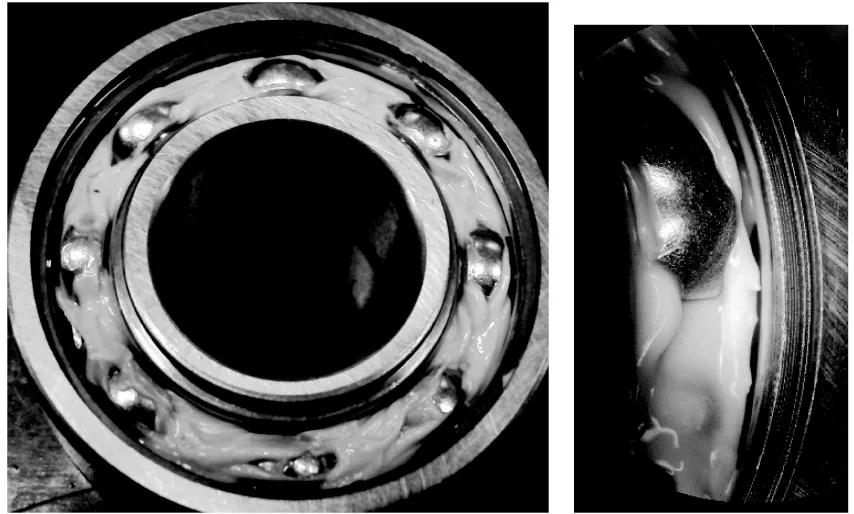

通常情况下,注脂量要达到轴承空腔的30%左右或更多,填脂量占轴承空腔26%时的情况如图7、图8所示。此时轴承运转,会使更多的润滑脂被挤压到挡边和保持架的外表面上,当达到一定程度时,一部分润滑脂就会转移到密封槽里和密封圈的内表面上;内、外圈挡边上的润滑脂与保持架内、外径上的润滑脂经过互相搅拌、牵扯后逐渐分离形成渠道,保持架球兜顶部与密封圈内表面的润滑脂也同样互相牵扯后分离。最终结果是最初填充的润滑脂绝大部分附着于内、外圈挡边、保持架外表面及密封圈的内表面上,并被固定下来,正常工作情况下不可能再回到沟道中起润滑作用。

图7 拆套后的轴承内部

图8 拆套后的密封圈内表面

2.4 生产线上的注脂情况

目前生产中的填脂方式大多是由定量泵将润滑脂通过注脂头加注到保持架梁上,很少接触到钢球和沟道的边缘,基本没有进入到沟道中。生产线上的注脂情况如图9所示,每套轴承注脂量为0.74 g,约占内部空腔的26%。轴承匀脂后,只有注在保持架梁上的脂与内、外圈挡边及沟道边缘的接触部分开始牵扯,将保持架梁上的脂拉扯开;位于内、外圈挡边处的部分润滑脂直接被附着于内、外圈挡边上(图10),从开始运转就有了渠道的迹象。

图9 生产线上的注脂情况

图10 匀脂后及局部放大形态

2.5 对失效轴承的观察

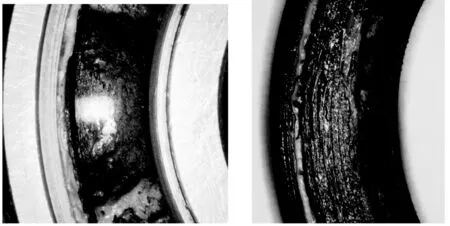

按常规填充润滑脂的轴承在设备上运转至失效后,分解并进行观察。从图11中可以看出:附着在外圈挡边、保持架外表面和密封圈内表面上的大部分润滑脂已变成褐色;附着在外圈密封槽台阶上和密封圈与台阶结合处的润滑脂仍为乳白色;保持架球兜顶部与密封圈之间的润滑脂有明显的摩擦痕迹,但相互之间已经成为间隙形式,相当于内、外圈与保持架内、外径之间的润滑脂渠道;一些褐色粉尘已经从密封唇处侵入到轴承内部。

图11 使用后的轴承内部和密封圈内表面形态

根据上述试验和观察可知:填充在轴承内部的润滑脂有一定的迁移规律,其中有一部分润滑脂很快被固定下来,无法再参与轴承的润滑。

密封盖刚装入轴承时,其内侧应该没有润滑脂。但在轴承运转后,被滚动组件挤出的润滑脂首先附着在挡边上,继续上行到达密封盖的内侧表面,最后与保持架外表面上的润滑脂汇合并不断牵扯。

在跑合初始阶段,附着在保持架内、外径上的润滑脂与附着在内、外圈挡边上的脂会不断发生接触、搅合和牵扯,最终导致部分润滑脂出现明显的分界面,即形成渠道(当然,根据润滑脂的特性,也有较难形成渠道的)。此时,只剩下少量的润滑脂在钢球、沟道、保持架球兜内部的接触面上,借助尖劈作用形成薄薄一层润滑膜,轴承进入正常润滑运转阶段。

当达到一定稳定状态后,钢球、沟道、保持架球兜内部已经没有多余的润滑脂被挤出,其外部的润滑脂也很难再回到其中参与润滑。此时轴承中参与润滑的仅有一小部分润滑脂。

由于结构和流变性的差异,各种润滑脂在滚动组件外部形成轮廓的能力不同,有些所谓成渠型脂润滑,形成的轮廓相对整齐、挺拔,跑合时间比较短,在长期运转中轴承的温升低,而且平稳,是比较理想的轴承润滑脂。对高速轴承来说,润滑脂的成渠性能尤为重要。

3 填脂量的确定

确定润滑脂的填充量,首先要了解轴承的使用工况。对于有尘埃、不良气氛及异物等侵入的场合,最好使用能形成渠道的润滑脂,且填脂量宜偏多,以阻挡异物进入沟道表面破坏润滑油膜的形成。

若轴承使用工况良好,可以用极少量的润滑脂,只要保证润滑脂均能覆盖到沟道、钢球表面和保持架内部即可。为了降低轴承温升和减小力矩,注脂量也需少点。

根据轴承内部结构、空间容积,润滑脂品牌及使用环境等的不同,建议注脂量如下:

(1)普通轴承不要填满润滑脂,以注脂量占到轴承全部空腔的1/2~3/4为宜;轴承使用转速在轴承样本容许转速的50%以下时,注脂量占空腔的1/2~2/3;50%以上时,注脂量占空腔的1/3~1/2。

(2)水平安装的轴承,注脂量占空腔的2/3~3/4。

(3)垂直安装的轴承,注脂量占空腔的1/2(上侧),3/4(下侧)。

(4)在污染的环境中,对于中、低速轴承,应将轴承内部空间全部注满润滑脂。

为了让有限的润滑脂发挥应有作用,应将润滑脂直接填充到轴承沟道中。最好将注脂头的出脂口设计成2个,由内、外两侧对准沟道中间注脂。如果做不到,可以将脂填充到外沟道中,切不可直接对着保持架梁注脂。

4 结束语

基于对密封深沟球轴承漏脂问题的分析,探讨了轴承密封结构及注脂方式对漏脂的影响,给出了依据轴承使用工况确定适宜的注脂量等建议,旨在既能防止漏脂,又能使轴承得到有效润滑,确保轴承长期稳定运转。