铁路客车轴承滚子表面开裂原因分析

2014-07-22包顺毅

包顺毅

(南京铺镇恩梯恩铁路轴承有限公司,南京 210031)

NJ(P)3226X1型铁路客车滚子轴承在运转一个段修期后进行正常检修时,经磁粉探伤检查发现个别滚子滚动面上存在一条或数条大致沿轴向分布的裂纹。滚子材料为GCr15,滚子安装使用时间最长为18个月,客车行驶里程最高已达到70万千米。下文针对其中4粒裂纹滚子样品进行了详细分析。

1 检验与分析

1.1 宏观形貌观察

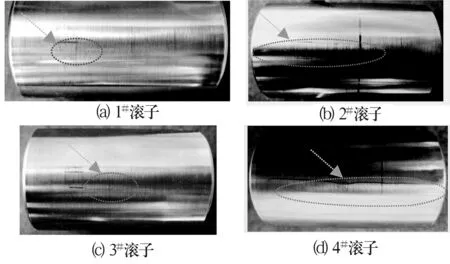

对4粒(编号为1#~4#)样品滚子裂纹形貌进行了宏观观察和磁粉探伤检验,除裂纹外,其滚动面和端面均未发现其他形式的损伤。1#~4#滚子的裂纹形貌如图1所示,其中,1#滚子共观察到10条长度为4.7~9 mm的裂纹;2#滚子共观察到4条长度为4~9.5 mm的裂纹;3#滚子共观察到11条长度为3~20 mm的裂纹;4#滚子观察到2条长度分别为40和45 mm的裂纹。

图1 滚子的裂纹形貌

1.2 常规项目检验

分别按照TB/T 3010—2001《铁道车辆滚动轴承高碳铬轴承钢订货技术条件》、JB/T 1255—2001《高碳铬轴承钢滚动轴承零件热处理技术条件》和TB/T 2235—2010《铁道车辆滚动轴承》质量控制标准对4粒滚子的化学成分、硬度、夹杂物及其淬、回火组织进行了检验,结果表明滚子的原材料和热处理质量均在合格范围内,符合相关标准要求。

1.3 酸洗检验

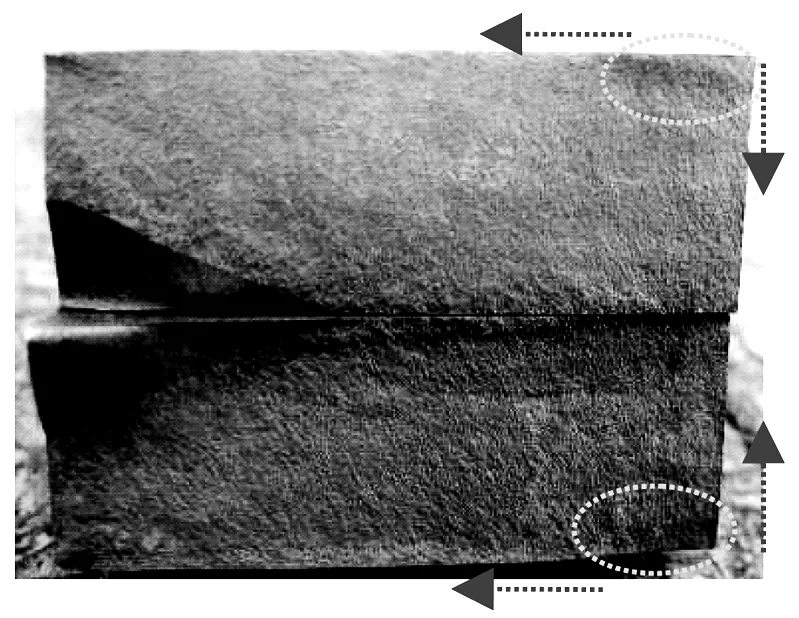

对4粒裂纹滚子按照JB/T 1255—2001标准进行了冷酸洗,结果观察到4粒滚子的滚动面上沿圆周方向均存在着多处浅灰白色或亮白色痕迹,亮白色区边缘被暗黑色条带所包围,裂纹位置均处于浅灰白色或亮白色区域,为典型的烧伤形貌,其中 3#和4#滚子酸洗后的烧伤形貌如图2、图3中箭头所示部位。

图2 3#滚子冷酸洗烧伤形貌

图3 4#滚子冷酸洗烧伤形貌

1.4 断口分析

采用线切割装置将4#滚子横向切开,在保护原开裂处不被破坏的情况下,将4#滚子裂纹另一端人为断开,打开后的断口形貌如图4所示。观察断口可以发现,椭圆形框内(对应图3中椭圆形框标示的表面周向灰白色区域)两侧存在放射状棱线,如图中箭头所示方向,根据其方向可判断滚子表面烧伤区域为裂纹源区。

图4 4#滚子裂纹断口形貌

1.5 裂纹两侧金相组织检验

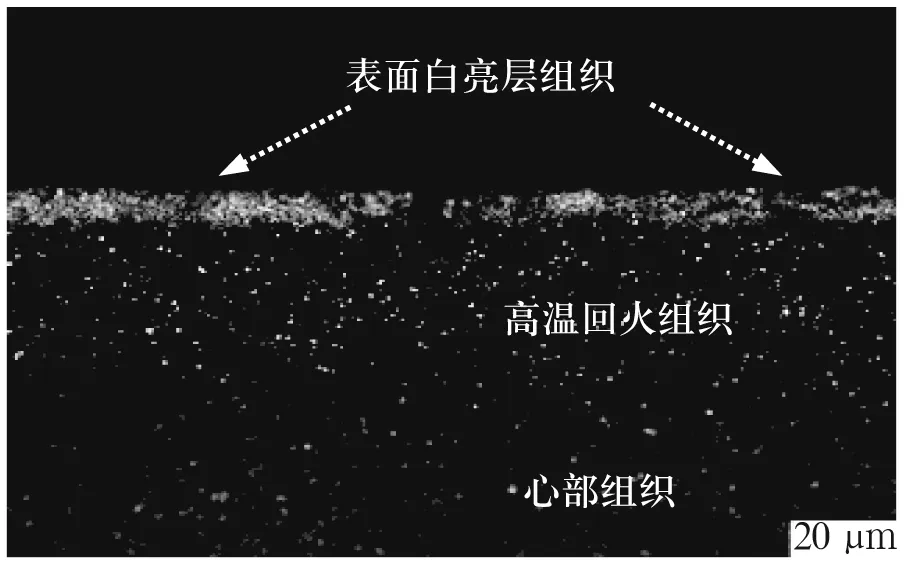

选取4#滚子沿周向的亮白色区域横向切开、磨制并采用4%硝酸酒精腐蚀后放置在显微镜下观察,发现裂纹两侧没有脱碳现象,表层极薄的白亮层为二次淬火马氏体组织,深度约为10~30 μm,表层下为高温回火组织,深度约为70~140 μm,基体心部为正常金相组织。裂纹起始于表层二次淬火马氏体白亮层并向基体扩展。图5所示为4#滚子两侧金相组织。

图5 4#滚子两侧金相组织

由以上检验结果可以看出,铁路客车轴承,个别滚子滚动面上出现的一条或数条裂纹与滚子表面产生二次淬火烧伤有关。

2 烧伤原因分析

2.1 开裂滚子使用情况调查与分析

铁路客车轴承是车辆转向架的关键部件,成对安装在轴箱内,采用铁道Ⅳ脂润滑,要承受一定的径向载荷和轴向载荷,常见的故障主要有工作表面剥落、疲劳裂纹、麻点及电蚀痕等。针对出现的滚子裂纹情况,现场调查发现:除个别滚子有烧伤和裂纹外,轴承其他零件外观、润滑脂颜色及润滑状态均无异常,经磁粉探伤确定内、外圈表面也未见裂纹;调取车辆轴温报警器记录的温度数据可知轴箱轴承的温升亦无异常。对裂纹滚子滚动面采用3%硝酸酒精溶液腐蚀,400倍显微镜观察确认滚动面上也无电蚀痕迹。由于故障滚子裂纹形态均为长短不一的纵向直裂纹,出现的部位也均在滚动面上,其烧伤层的分布形态与电蚀所致也不相同(电蚀层的分布形态多为圆弧形),由此可以排除滚子滚动面烧伤和开裂是由于轴承运转过程中润滑不良或电蚀等原因所致的可能性。

因此可以判定:滚子滚动面烧伤是在制造过程中产生的,滚子滚动面发生开裂可能是由于烧伤部位在交变接触应力作用下萌生疲劳裂纹并扩展所致。

2.2 磨削烧伤形成机理及特征

轴承零件在热处理后进行磨削加工时,由于磨削热使零件表面产生高温,引起表层组织和性能发生局部变化,这类缺陷通常称为磨削烧伤[1]。磨削烧伤一般分为两类:一类是高温回火型烧伤;另一类是二次淬火型烧伤。

高温回火型烧伤产生的温度范围是在零件的回火温度以上到钢的相变临界点温度Ac1以下,大约在200~745 ℃。在此温度下浅表层的马氏体与残余奥氏体组织将发生分解,转变为屈氏体或索氏体组织,这种组织抗酸腐蚀能力差,经冷酸洗后呈暗黑色,故高温回火型烧伤也称“黑烧伤”。

二次淬火型烧伤产生的局部瞬时高温是在钢的相变临界点温度Ac1以上,约在800 ℃以上,浅表层的马氏体组织发生相变,转变成奥氏体,随后被切削液冷却重新淬火,形成二次淬火马氏体层,这种组织不易受酸的侵蚀,所以在冷酸洗后烧伤表层呈灰白色或亮白色,周围呈暗黑色,因此,二次淬火型烧伤也称“白烧伤”。二次淬火型烧伤组织会在工件表层产生很大的拉应力,这种应力在一定条件下会诱发裂纹。磨削过程中,二次淬火烧伤区域在磨削应力作用下极易产生磨削裂纹,通常磨削裂纹非常微小,肉眼观察根本无法发现,必须采用磁粉探伤方法才能识别。

2.3 滚子加工面烧伤调查

滚子磨削加工表面包括外径面和两个端面,外径面磨削工艺是采用贯穿式无心磨床连续磨削加工,分粗磨、细磨、精磨和超精4道工序共10次磨超加工完成。

滚子外径面采用贯穿式无心磨床加工,每次进给量小,冷却条件好,一般不会产生二次淬火烧伤。精磨外径工序采用全自动数控无心磨床,该设备具有自动诊断、报警和保护功能,加工过程中一旦发生异常,设备会发出停止指令,也不可能产生圆周状的磨削烧伤。调查粗磨外径工序,共查阅5 009粒滚子酸洗的检验记录,未发现磨削烧伤现象。

滚子端面加工采用卧式双端面磨床同时磨削两端面,分粗磨、细磨工序。经调查在M775B1卧轴双端面磨床磨削的滚子中发现外径面存在有钢制套筒拉伤的痕迹,经细磨外径后酸洗检查发现,滚子外径面有烧伤现象。

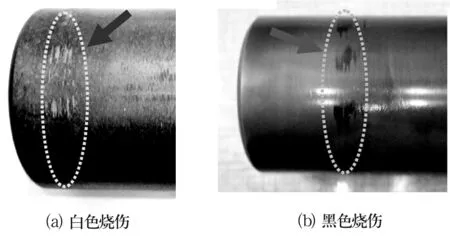

2.4 再现试验

针对无心贯穿式磨削特点,制订了模拟磨削试验方案,即人为地加大磨削量和磨削速度,砂轮不及时修整,关停或减小切削液流量或磨削中突发停电等试验条件,使磨削区域的温度迅速升高,经过多次试验,只得到滚子外径面有啃伤和表面螺旋形黑烧伤。但在双端面磨床上选用较恶劣的磨削工况进行模拟试验(采用加大端面磨量、使用已磨损的旧套筒、减小切削液流量、砂轮钝化等试验条件),结果在滚子外径面上产生了一定宽度的烧伤痕迹(图6),表明在卧轴双端面磨床上磨削双端面会使滚子外径面产生二次淬火烧伤。

图6 磨削双端面产生的烧伤痕迹

深入分析磨削双端面工序的磨削原理与特点发现,在磨削滚子时,滚子进入磨床圆形磨盘上25个圆柱形套筒内,磨盘转动将滚子送入砂轮磨削区,磨盘与砂轮作相对旋转运动,左、右砂轮同时对两端面进行磨削,在磨削时滚子外径面与钢制套筒内壁产生很大的摩擦而形成瞬时高温,由于套筒与滚子的间隙小,切削液难以及时冷却,当磨削状况发生恶化时(如端面加工余量过大),温度会迅速升至钢的相变临界点温度以上,待滚子随磨盘转到下部切削液的回流中时被快速冷却,就会产生二次淬火型烧伤,后续加工外径的工序如果表面余量过小,烧伤层组织未能磨去将残留在滚子表面上。

3 预防措施

采用卧轴双端面磨床磨削滚子端面时,滚子外径表面容易产生烧伤,防止烧伤的办法就是要减小套筒内壁与滚子外径表面的摩擦生热,建议采取的预防措施有:

(1)调整工艺流程,加大磨削双端面后滚子外径磨削余量。增加粗磨外径工序,将原粗磨双端面工序及细磨双端面工序调整至粗磨外径工序之后;粗磨外径工序之前,将磨削双端面后的外径磨削余量由原0.06~0.08 mm调整为0.18~0.20 mm,以磨去滚子外径面的烧伤组织层;

(2)减小滚子双端面的磨削余量。双端面余量由原来0.45~0.60 mm调整为0.20~0.40 mm,制定合理的车加工长度尺寸,严格控制热处理后尺寸变化率,保证进入双端面磨削工序的滚子长度尺寸控制在标准公差范围内,减少切削力和套筒内壁的摩擦;

(3)改进套筒结构。在套筒外表面上制作切削液浇注口,加工时能够使切削液顺利流入套筒内壁,降低摩擦热量,避免表面烧伤;

(4)加强对套筒等重要工装的管理,严格执行更换套筒的规定。当磨削双端面工序加工滚子数量达到20~25万粒或滚子端面跳动量超差时,须更换全部套筒;双端面磨削后的滚子经酸洗检查(至粗磨外径工序后)外径面仍有烧伤现象时,应更换全部套筒;

(5)完善工艺文件,规范酸洗检查标准。规定酸洗检查的时机、频次及数量,明确酸洗发现烧伤情况的处置要求,及时准确发现烧伤质量问题。