新型圆柱滚子动平衡测量机用摆架的设计

2014-07-22隋新刘春阳李济顺马伟姜海军

隋新,刘春阳,李济顺,,马伟,姜海军

(1.河南省机械设计及传动系统重点实验室,河南 洛阳 471003;2.河南科技大学 机电工程学院,河南 洛阳 471003)

在高dm·n值(大于2.5×106mm·r·min-1)工况下,高速滚动轴承失效的主要原因不再是疲劳剥落,而是占总失效率70%以上的表面损伤和腐蚀。常见的故障主要有高速轻载打滑蹭伤、高温卡死、保持架断裂、磨损等。单纯依靠提高轴承零件的圆度、表面波纹度和表面粗糙度等并不能有效改善上述问题。高速轴承中圆柱滚子的动不平衡可能是引发上述故障的重要因素之一,国外著名轴承公司对生产的每粒高速轴承用圆柱滚子均进行动平衡检测,但我国由于技术原因尚未开展滚子的动平衡检测。因此,为提升高速轴承的品质及极限转速,亟待开展此类滚子动平衡检测方法的探索研究。

现有转子动平衡测量的方法主要分为模态平衡法[1-2]、影响系数法[3-4]和全息谱动平衡法[5-6]3大类,后续研究多为对这几种方法的综合与改进[7-8],如文献[9]提出的混合平衡法,文献[10]结合全息谱和神经网络对转子系统进行的无试重动平衡等。而且上述研究主要针对大中型转子,较少涉及以圆柱滚子为代表的微小转子。与常规转子不同,一般圆柱滚子具有尺寸小(直径Dw≤10 mm,长径比接近1∶1)、质量小、不平衡量微小(通常为mg·mm量级)且驱动难度大等特点,导致其动不平衡量的测量比较困难。

在此,以模态平衡法为基础,依据前期研究成果,针对滚子动平衡测量过程中遇到的支承摆架振幅不明显、振动信号背景噪声大、动不平衡量提取困难等难题,设计了一种全新的滚子动平衡测量机专用摆架,力求从机械结构设计优化角度提升微小动不平衡量测量的精度与准确性。

1 滚子动平衡测量方案

1.1 测试系统简介

滚子动平衡测试系统如图1所示。由于滚子不平衡质量m0的存在,滚子以转速ω旋转时产生的离心力F0使摆架沿x方向进行周期性振动,滚子动不平衡量的振动响应满足动力学方程组

图1 滚子动平衡测量系统

U=m0e,

(1)

F0=m0eω2,

(2)

F(t)=F0cos(ωt+φ),

(3)

(4)

式中:U为动不平衡量[12];e为不平衡质量的偏心半径;F(t)为U在水平方向对摆架作用的简谐激振力;m为摆架与待测滚子的质量;k为摆架在x方向的刚度;c为摆架阻尼系数。

联立(1)~(4)式,可得(4)式的齐次通解为

x1=e-ζωnt(C1cosωdt+C2sinωdt),

(5)

式中:C1,C2为根据初始条件确定的待定系数。(5) 式反映了摆架的稳态振动,若改写为形如x1=Bcos(ωt+φ-θ)的形式,则摆架振幅B满足

(6)

λ=ω/ωn,

式中:λ为不平衡量振动频率与摆架自身固有振动频率之比,当λ≈1,即二者共振时摆架振幅最大。文献[11]利用摆架在共振区中有较大振幅的特性,提出了利用共振放大振动响应以便于提取微小不平衡量的测量方法。

通过多次试验发现,现有摆架的结构特点导致测试系统表现出摆架振幅不明显、微小不平衡量敏感性差、振动方向不稳定等问题,为实现滚子微小动不平衡量的高精度测量,有必要对其结构进行进一步的优化与改进。

1.2 影响摆架振幅的因素

摆架的质量、阻尼系数及刚度系数都影响摆架对微小动不平衡量响应的振幅,根据1.1节中的动力学方程组编写MATLAB程序,并绘制同一偏心质量作用下不同摆架质量、阻尼系数和弹簧杆刚度对摆架振幅的影响曲线,结果如图 2所示。由图可知,摆架质量越轻,摆架自身阻尼系数越小,摆架的振幅越大,越有利于测量。需要注意的是,摆架刚度较小时,虽能达到的最大振幅较大,但摆架共振频率相应增大且共振频率区较窄,在常规转速下难于实现共振,导致实测振幅较小,而在较高转速下尽管能够实现共振,但振幅变化较快,导致振动测试不够稳定,故要求摆架刚度适中以兼顾摆架振幅、共振频率及共振稳定性。另一方面,理论上阻尼系数为0时,共振区摆架振幅为无穷大,但实际测试中发现阻尼系数过小会降低摆架振幅的稳定性,其取值同样需要兼顾幅值与稳定性。

图2 不同因素对摆架振幅的影响曲线

上述分析及大量试验数据表明,旧型滚子动平衡测试摆架存在以下不足之处:(1)摆架与V形支承块固联,导致质量m较大而振幅较小;(2)支承摆架的4根弹簧杆刚度k较大,难于达到共振频率且实测振幅较小,或是在达到共振时变化明显;(3)由于4根弹簧杆间振动特性的内在差异,摆架振动方向及振幅不够稳定。为解决上述问题,设计了一种全新的摆架,力求从摆架质量、弹簧刚度和振动方向稳定性3个方面提升摆架对微小不平衡量振动响应的敏感度与稳定性。

2 新型摆架

2.1 新型摆架的结构

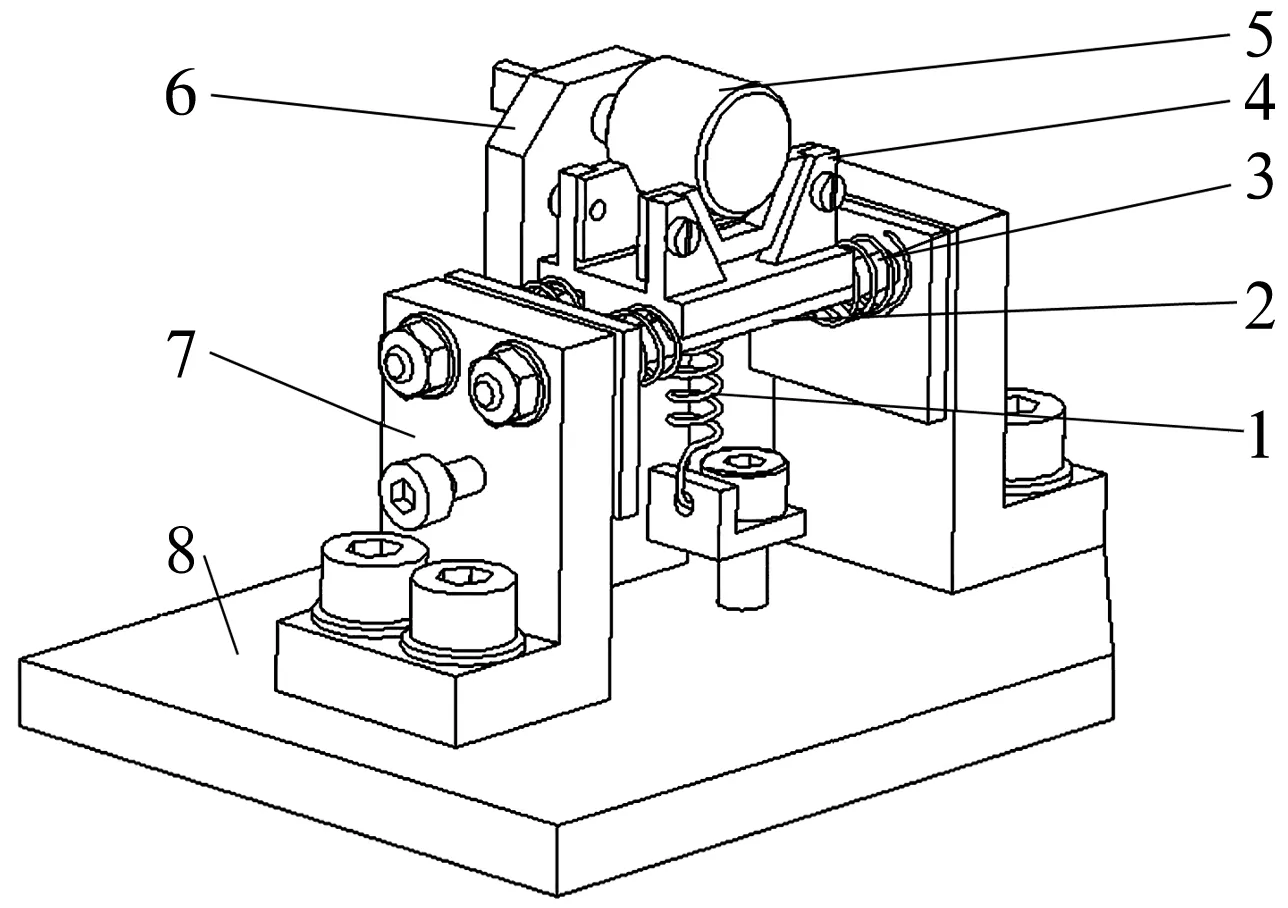

设计的全新摆架结构如图3所示,2块L形导轨支撑板通过4颗M5螺钉固定于水平底板上,支撑板间通过2根光滑金属导轨相连,金属导轨上水平放置用于盛放被测滚子的V形滑块,并通过4根弹簧夹紧。

1—滑块拉紧弹簧;2—导轨;3—摆架弹簧;4—V形滑块;5—被测滚子;6—限位挡板;7—导轨支撑板;8—底板

采用定向导轨可保证振动方向单一、振幅稳定。V形滑块采用铝合金材质制成,质量小于10 g,与被测滚子质量相当,较小的质量提升了新摆架对于微小不平衡量的振动响应灵敏度。V形滑块与被测滚子的接触面采用聚四氟乙烯制成,可有效降低滚子转动时与滑块间的摩擦力。滑块底部与导轨接合处可涂抹润滑油或镀聚四氟乙烯以降低摩擦力,并通过调节滑块拉紧弹簧预紧力,改变滑块与导轨间的摩擦力,确保滑块振幅稳定。摆架背部的限位挡板可以保证待测滚子平稳转动而不脱离摆架。

2.2 新、旧摆架的参数特征对比

将新、旧摆架的设计模型导入ANSYS系统,设置摆架各部件的材料,添加约束和载荷,利用有限元分析获得了2种摆架的主要参数(表1)。振幅为测试转速1 000 r/min下10 mg不平衡质量的振幅。由表可知,新摆架质量更小,固定频率更低,弹性振动更为明显,振幅提高了4倍以上,更加便于测量。

表1 新、旧摆架主要参数对比

3 新型滚子摆架动平衡试验

选用2粒φ9 mm×9 mm的圆柱滚子,采用激光去重法在距几何中心3 mm的半径方向上去除一部分质量,具体参数见表 2。

表2 试验用滚子参数

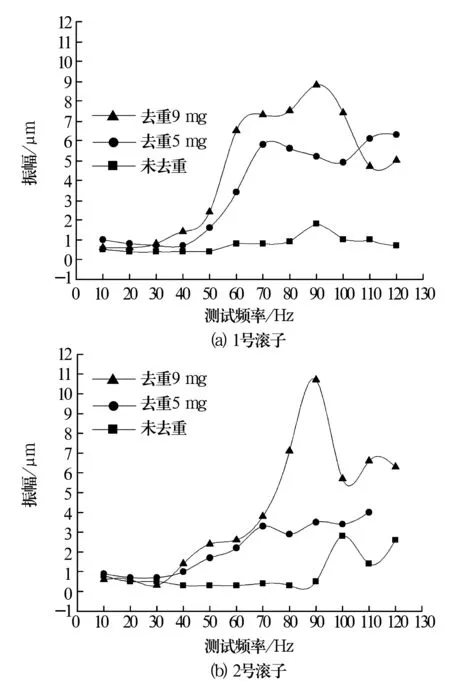

使用1.1节中的测试系统,利用Keyence高精度激光位移传感器(LK-G5000控制器+LK-H020激光头)采集摆架振幅。在未去重、第1次去重和第2次去重后分别测量每粒待测滚子在10,20,30,…,120 Hz共12个频率下的摆架振幅(称为1次测量历程),每个测量历程重复8次,并将结果数据取平均值以消除随机影响,测量的试验数据如图 4所示。

图4 滚子动平衡试验结果

由图可知,当待测滚子与摆架固有频率相当时,摆架振幅由于共振会有明显增加,验证了1.2节中的分析结论。以2号滚子为例,去重9 mg时摆架的振幅明显大于去重5 mg时的振幅,且都明显大于未去重时的振幅。这说明新摆架可有效反映滚子的微小动不平衡量。

将本试验与文献[11]中的试验进行进一步对比后发现,在2次试验采用的微型滚子尺寸相同、质量相当的情况下,本次试验滚子的不平衡质量更小(本次为9 mg,文献[11]中为23 mg),但摆架最大振幅却相当(约为12 μm),说明新摆架在稳定性、灵敏性上有了明显提升。

4 结束语

以滚子动平衡测试系统的模态分析理论为指导,结合前期研究探索取得的大量试验数据,针对旧型摆架质量大、测试灵敏度低、振动方向稳定性差等缺点,设计了一种全新的滚子动平衡振动测试摆架。试验证明,该摆架设计合理,显著提升了摆架对微小动不平衡量的振动响应灵敏度,明显改善了系统测量的准确性与有效性。