某型丝杠轴承的失效分析

2014-07-21王坤

王坤

(舍弗勒大中华区 舍弗勒贸易(上海)有限公司,上海 201804)

随着数控机床工作精度和速度等要求日益提高,高精度丝杠轴承在机床行业得到广泛应用。轴承精度、安装配合和温升决定了机床驱动单元的精度,从而影响着机床的加工精度。轴承失效后简单更换并不能排除再次失效的风险,需要分析失效原因并加以改进,旨在主动改善轴承生命周期,防止由相同原因导致的再失效。

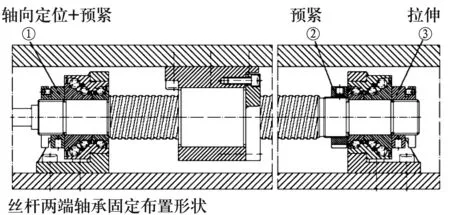

1 丝杠轴承安装工况

图1为某机床厂家的丝杠轴承布置图,具体参数为:丝杠φ40 mm×10 mm;长度800 mm;立式安装;承载3 000 N。图中①、③处轴承均为FAG ZKLF3080;②处轴承为FAG ZKLF2575。轴系温升未知,预拉伸量未知。

图1 典型丝杠轴承布置图

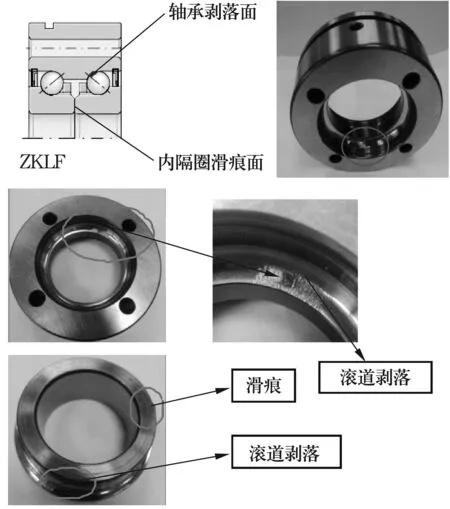

2 失效情况

据用户反映,机床在运行一段时间后轴承出现失效,导致机床不能正常运行。经拆解发现,ZKLF2575轴承外圈内侧滚道及内圈外侧滚道均产生剥落,且内圈出现滑动痕迹[1],详细情况如图2所示。

图2 失效轴承照片

3 失效原因分析

根据失效丝杠参数,假设温升为5 ℃,则因温升产生的丝杠预拉伸力F为

F=ΔlAE/l,

Δl=ΔKαl,

(1)

式中:Δl为丝杠预拉伸量;A为丝杠轴的截面积;E为弹性模量,210 GPa;ΔΚ为温度变化量;α为热膨胀系数,11.7 μm/(m-1·℃-1)。将已知数据代入(1)式,经计算得温升为5 ℃时产生的力F=15 438 N。

根据FAG轴承样本中的轴承承载能力图[2-3],丝杠轴承ZKLF2575的极限承载力约为5 500 N,而轴系温升产生的力达到15 438 N,远大于轴承的极限承载能力,从而导致轴承早期失效。通过分析和计算,失效原因为丝杠在运转过程中温升过大,丝杠伸长,增加了轴承的载荷,导致轴承发生失效。

4 Bearinx软件分析

Bearinx软件为舍弗勒集团公司开发的高效轴承计算与分析软件,该软件能详细分析滚动轴承的支承结构、轴系、直线导轨系统中的单个轴承直至整个齿轮变速系统。所有计算均采用一致的计算模型,即使对于复杂的齿轮系统,每个滚动体的接触应力都可以计算。

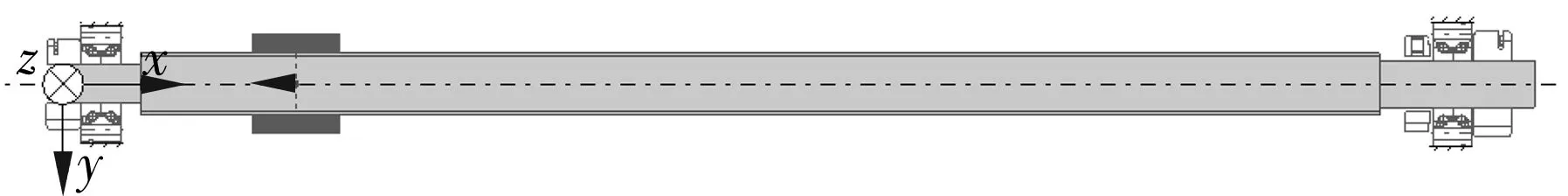

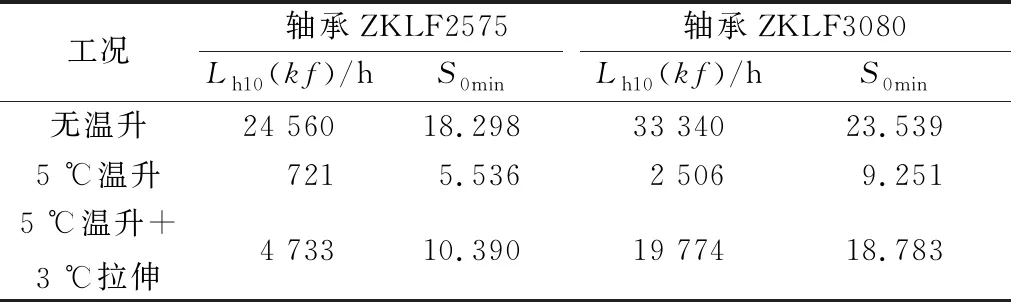

用Bearinx软件建立的丝杠模型如图3所示,计算结果见表1。表中Lh10(kf)为基本额定寿命,系数kf为当量载荷与额定载荷的比值;S0min为最小静态安全系数。计算过程中设定载荷为3 000 N;转速为500 r/min。

图3 Bearinx软件建立的丝杠模型

表1 轴承寿命

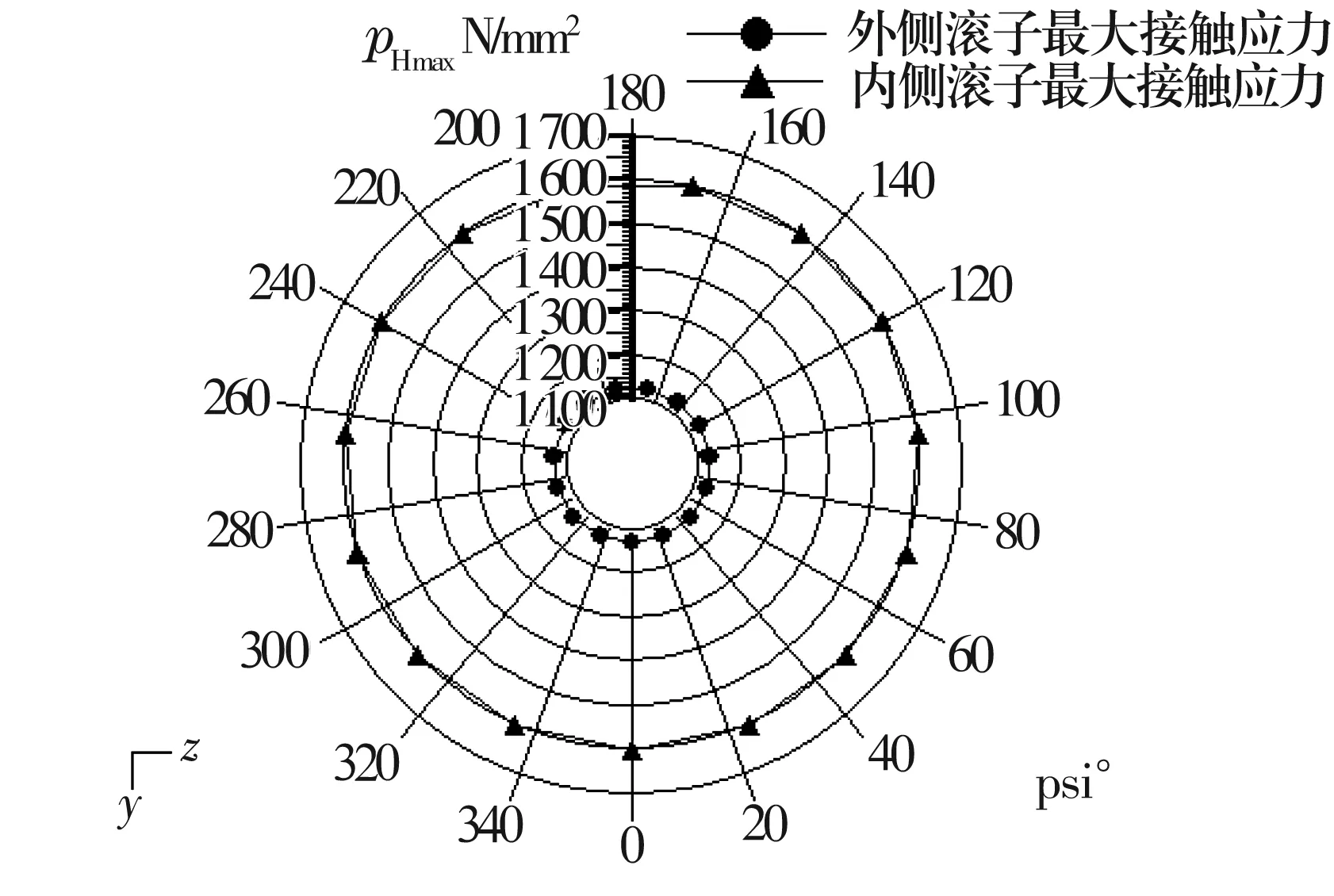

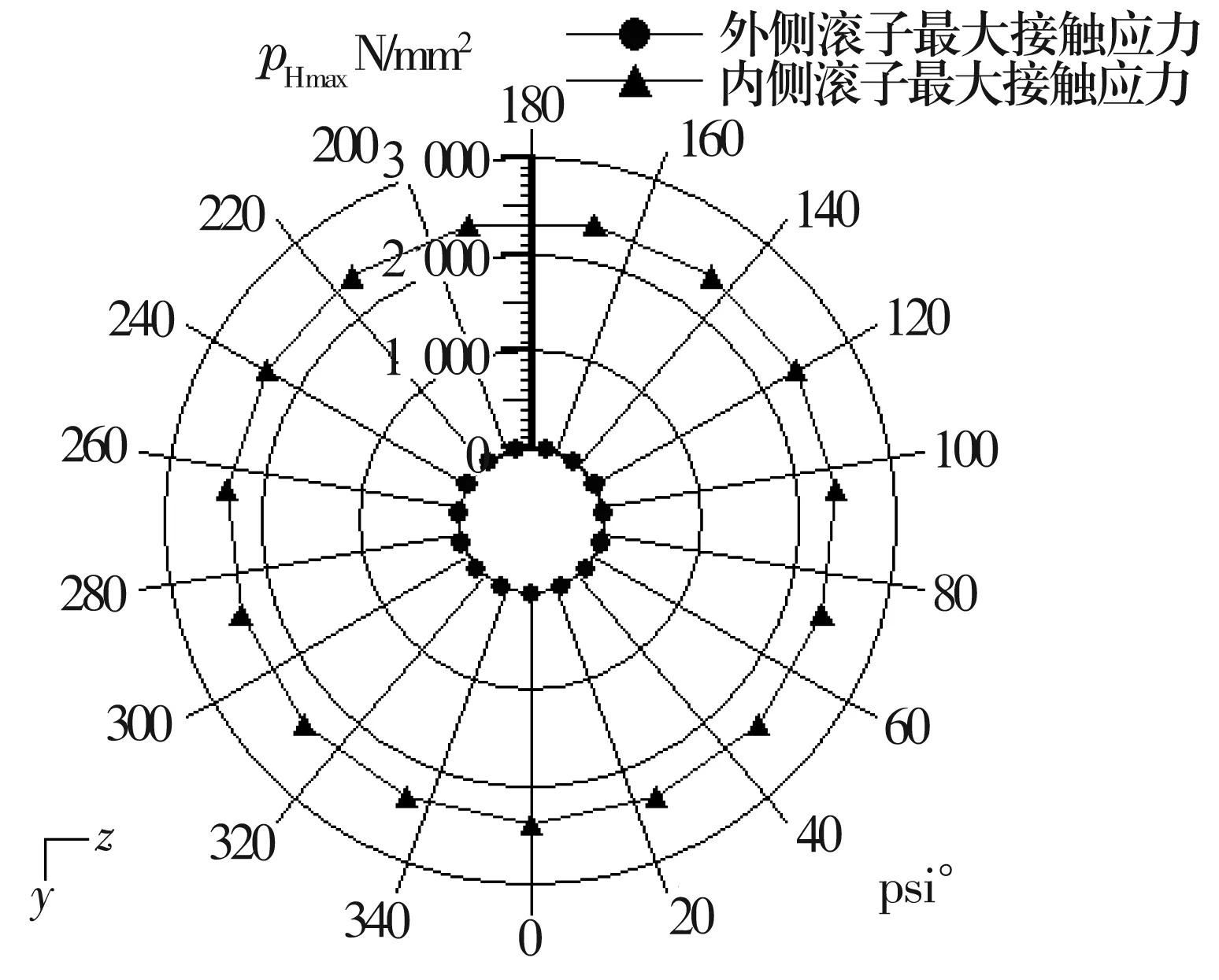

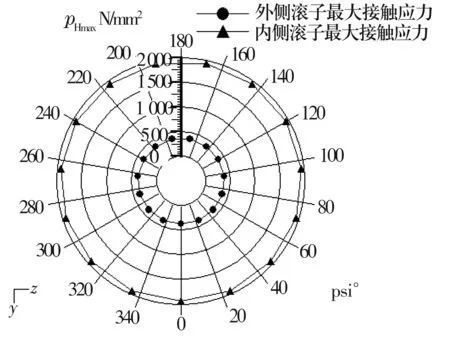

通过Bearinx软件计算得到丝杠运转过程中失效轴承在表1的3种工况下的最大Hertz应力曲线如图4~图6所示。图中纵坐标为最大Hertz接触应力,由图可知,温升会加大轴承的接触应力,同时大大降低轴承的寿命,故必须控制丝杠运转过程中的温升或增加丝杠的预拉伸量,以补偿丝杠温升带来的影响,综合考虑接触应力值和寿命要求,建议增加0.02~0.03 mm的预拉伸量。

图4 无温升时最大Hertz应力曲线

图5 5 ℃温升时最大Hertz应力曲线

图6 5 ℃温升+3 ℃拉伸时最大Hertz应力曲线

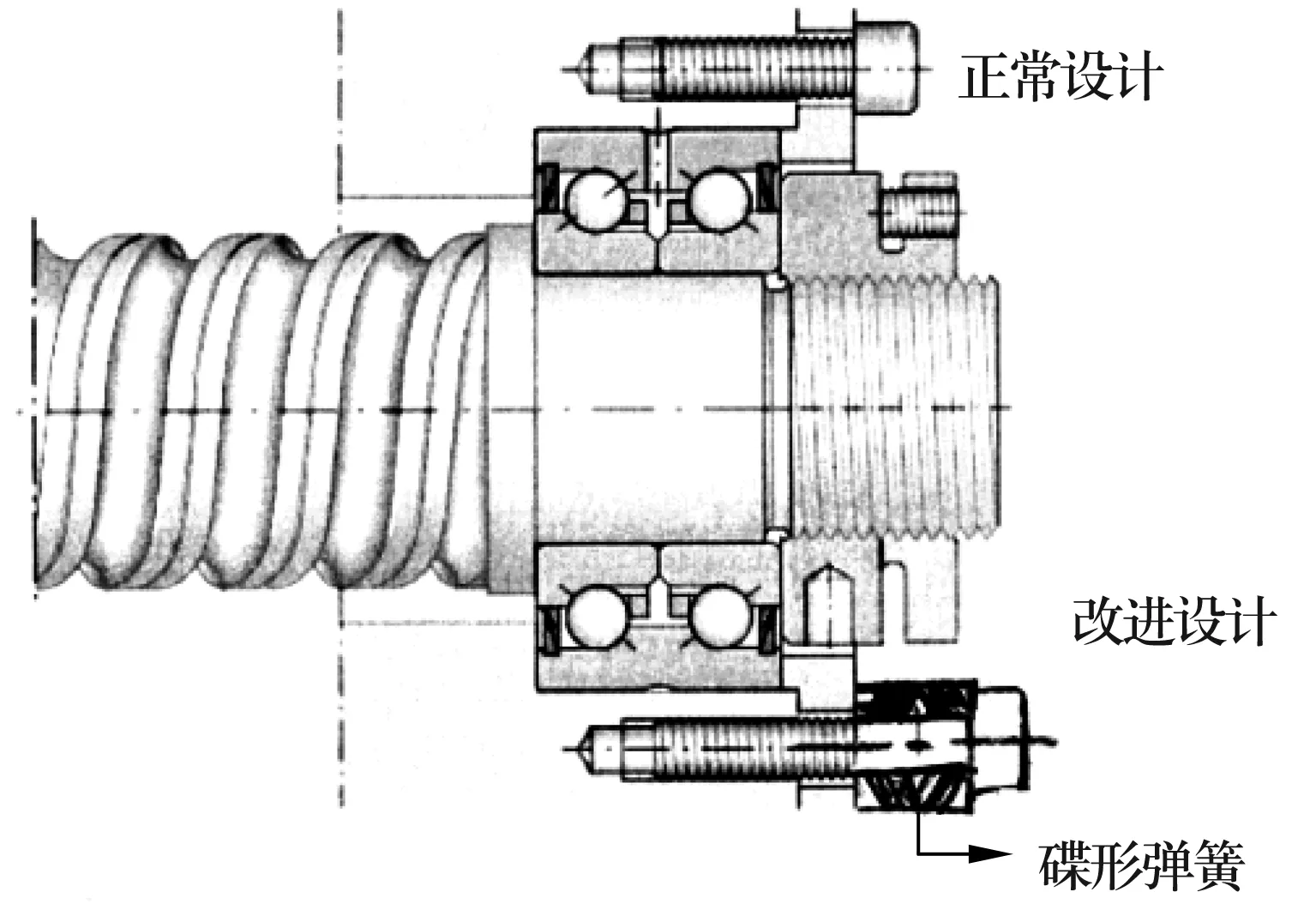

丝杠轴承出现预载过大的情况,除了可以通过上述方法补偿,还可以通过优化结构、增加碟形弹簧(类似于弹性预紧)来改善温升对轴承的影响,其结构如图7所示,目前该结构在很多日系机床上已成功应用。

图7 改进前后的丝杠结构示意图

5 结论

(1)运转过程中温升过高是导致丝杠轴承失效的原因。

(2)为了补偿丝杠温升带来的影响,综合考虑接触应力值和寿命要求,给出典型丝杠预拉伸量的建议值为0.02~0.03 mm。此外还可以通过优化结构、增加碟形弹簧(类似于弹性预紧)来改善丝杠轴承温升的影响。