轴承零件表面状态对磷化膜形貌的影响

2014-07-21张玲仵永刚宋华华杨争王卫战

张玲,仵永刚,宋华华,杨争,王卫战

(洛阳LYC轴承有限公司,河南 洛阳 471039)

铁路货车轴承零件的最后一道加工工序为锰系高温磷化处理,旨在零件表面形成一层难溶于水的锰盐磷化膜,其主要由磷酸锰和酸式磷酸锰铁组成[1]。该磷化膜可提高轴承的抗腐蚀性能,并能减小金属表面的摩擦因数,提高轴承的润滑性和抗磨损性能。零件表面磷化膜的外观色泽应为均匀、完整的深灰色或黑色,微观可观察到有明显的结晶颗粒,且均匀、大小适中。铁路货车轴承零件在磷化处理过程中,经常会出现磷化膜结晶粗大、磷化膜色差、磷化花斑等质量问题。初步分析认为,产生此类问题的原因是轴承零件表面质量存在较大差异。

下文利用扫描电子显微镜对轴承零件表面磷化膜形貌进行观察,并从表面洁净度和热处理组织状态两方面分析了磷化工序出现诸多缺陷的原因,为加强工序间轴承套圈表面质量控制,稳定和提高铁路货车轴承套圈表面磷化膜的质量提供理论依据。

1 试验

1.1 试样材料及状态

试样选自新造铁路货车轴承353130B内圈,材料为20CrNi2MoA电渣重熔钢。内圈经冷、热加工及磷化处理后制成试样,试样表面尺寸为80 mm×85 mm。

铁路货车套圈加工工艺流程为:锻造成形→车加工→渗碳淬火+二次淬、回火→磨加工→磁粉探伤→磷化处理。

1.2 磷化处理

按照常规锰系高温磷化工艺规程对试样进行磷化处理,磷化工艺流程为:脱脂→超声波清洗→磷化→超声波漂洗→中和→浸油。

磷化设备为自动磷化生产线,将各试样用铁丝捆绑在料架上,按照常规锰系高温磷化工艺进行磷化处理。

1.3 磷化膜形貌观察

首先确定经磷化处理试样的观察面并划线,利用线切割机床对试样进行切割,然后将试样清洗、吹干,利用JSM-6610LV扫描电子显微镜进行观察和分析。

1.3.1 表面洁净度的影响

当试样表面存在脏污、油污、酸浸、锈蚀、盐结晶和油墨印痕时,磷化膜表面形貌呈现出不同的微观特征。

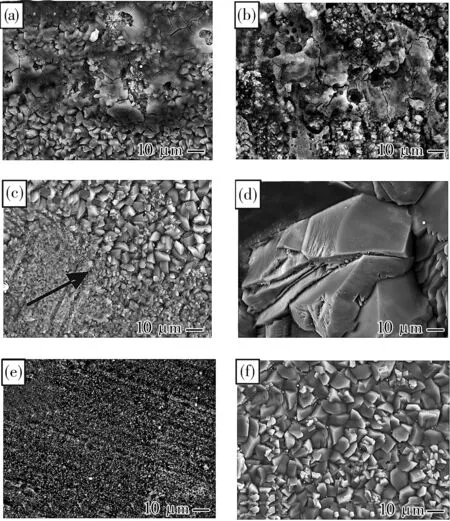

当试样表面存在脏污和油墨印痕时,其磷化膜形貌特征具有一致的相似性。试样脏污和油墨印痕处的磷化膜均被一层厚厚的脏物所覆盖,且覆盖层有断裂的形貌特征,脏污处及油墨印痕处没有膜结晶颗粒,且磷化膜不连续,即存在部分脱落区,但脱落区可见磷化膜结晶,而无脏污处有正常的磷化膜结晶颗粒,如图1a和图1b所示。油污处的磷化膜结晶区颗粒比较细小且密集,如图1c箭头所指区域,其附近的洁净区域则为正常的磷化膜结晶形貌。

如果磷化前试样受到了酸洗腐蚀,经过磷化处理后,目检发现试样表面会有粗大的闪亮结晶颗粒,且手感发涩,浸油后仍可见粗大的结晶颗粒,经扫描电镜观察,磷化膜的结晶颗粒异常粗大,并有部分颗粒类似风化的石头,分层乃至碎裂,如图1d所示。表面锈蚀区域的膜结晶形貌和油污处的形貌相似,均表现为细小磷化膜结晶颗粒(图1c)。在表面有结晶盐情况下,如果清洗干净后再磷化,其磷化膜的结晶形貌仍然连续、颗粒大小均匀、结晶致密,如图1f所示。

1.3.2 热处理状态的影响

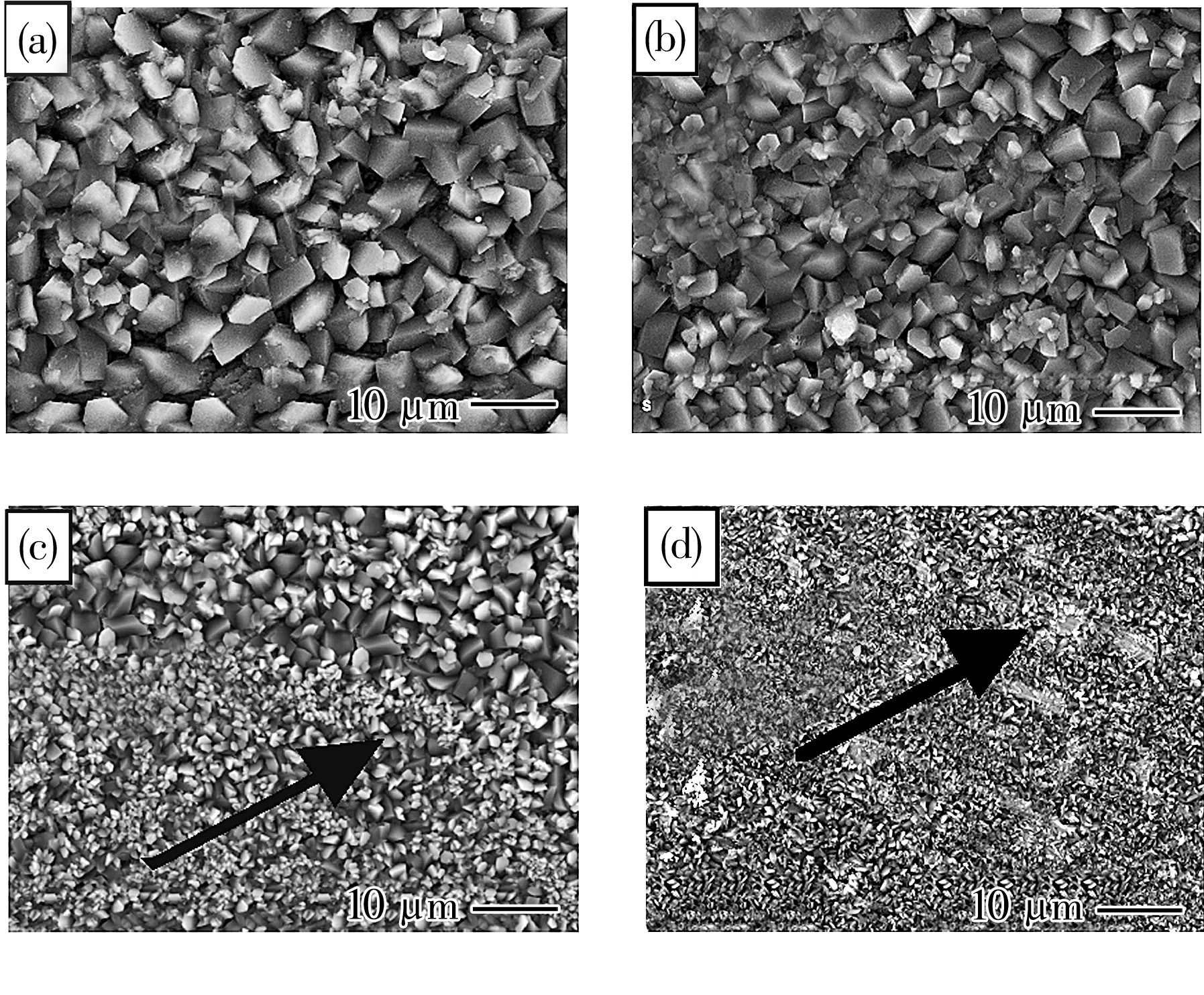

如果试样表面存在一定深度的脱碳层,磷化后外观颜色将呈现深浅不同的形态。扫描电镜观察发现,脱碳试样的深色区和浅色区磷化膜形貌、结晶颗粒形貌均无明显差别,如图2a和图2b所示。如果表层金相组织出现大量的团块状屈氏体(软点),试样经磷化处理后,磷化膜表面外观均匀、完整且致密,未出现粗大的磷化膜结晶颗粒,但表面有色差,仔细观察可发现色差区域的磷化膜形貌、颗粒尺寸稍有差别,软点部位的颗粒尺寸比正常部位的要小,如图2c箭头所指区域。当零件表面金相组织中分布有角状的粗大碳化物时,因局部区域磷化膜的形核量少,没有完全覆盖,如图2d箭头所指区域,且磷化膜结晶颗粒呈现为米粒状和长条状,而正常区域为图1f所示的均匀颗粒状。

图1 洁净度对磷化膜形貌的影响

图2 热处理状态对磷化膜形貌的影响

2 分析与讨论

按照GB/T 6807—2001《钢铁工件涂装前磷化处理技术条件》要求,磷化处理后工件的颜色应为灰色或灰黑色,膜层应结晶致密、连续和均匀[2]。为了提高和保证磷化膜的质量,对于铁路货车轴承套圈,磷化后还要控制其表面粗糙度及关键部位的磷化膜色差。

2.1 洁净度对磷化膜形态的影响

当试样表面存在脏污、油污、酸浸、锈蚀、盐结晶和油墨印痕时对磷化膜表面形貌将会产生不同程度的影响。

由图1可以看出,铁路货车轴承套圈磷化前表面如果存在脏污,将会影响磷化膜的结晶过程,导致磷化膜的结晶颗粒尺寸、孔隙率大小不一,从而造成磷化膜的外观形貌不一致,最终影响其耐蚀性能及使用性能。从磷化液的组成和磷化膜的基本成分进行综合分析,一般认为磷化膜的形成包括电离、水解、氧化、结晶等至少4步反应过程[3]。油污、锈蚀区影响表面的正常氧化和结晶速度,难以形成磷化膜,只形成了很小的颗粒。试样磷化前如果受到酸洗腐蚀,磷化膜的结晶颗粒将异常粗大,这是一种极为不合格的磷化膜结晶形貌。通常应按照操作规范对试样进行烧伤酸洗检验,以避免过度腐蚀。当试样表面有白色结晶盐存在时,经过磷化脱脂,超声波清洗干净后,不会影响磷化膜的结晶形成。因此,试样在探伤工序后应按照要求对清洗槽进行配比和检验,使试样得到充分清洗,避免因后续清洗不彻底而影响磷化质量。脏污和油墨印痕会将轴承套圈表面覆盖,无法形成磷化膜,脏污裂开区域有结晶颗粒形成,说明脏污和油墨印痕会影响磷化膜的连续性。因此,磷化处理前必须对工件进行擦试,并进行充分的脱脂及超声波清洗,以确保工件磷化膜的质量符合要求。

2.2 热处理状态的影响

铁路货车轮规要求磷化膜基本均匀一致,但铁路货车轴承内、外圈经磷化处理后经常会出现一些磷化“花脸”现象,一旦出现“花脸”就会影响产品的加工进度,甚至导致用户拒收,同时还会涉及原因的查找、分析及责任的判定。铁路货车轴承渗碳套圈热处理工序常见的质量缺陷有脱贫碳、软点、粗大碳化物等,如果这些缺陷保留在成品表面,就会对磷化质量产生不同程度的影响。

热处理工序中由于连续渗碳生产线发生故障,往往会将产品反复热处理,使零件表面产生一定深度的脱碳层。例如某型号成品轴承内圈滚道表面分布着颜色深浅不同的区域,虽然经扫描电镜观察对比,确定套圈脱碳的深色区和浅色区磷化膜形貌和结晶颗粒无明显差异,耐蚀性也相当,但外观会存在一定的色差,虽然这种情况出现的概率很低,但仍须加强此类产品的管理。

二次淬火后由于加热不足导致套圈表面形成大量的团块状屈氏体,经过磷化处理后,磷化膜表面虽然完整细密、均匀,没有出现粗大的磷化膜结晶,但观察可发现表面存在色差,且色差区域的磷化膜形貌及颗粒尺寸稍有差别,软点部位的颗粒尺寸比正常部位的小。渗碳过程中,如果出现丙烷气体供给过多或氧探头失控,将导致渗碳气氛碳势过高,会形成超标的粗大碳化物,产生不合格组织。当零件表面残留有此类严重的粗大角状碳化物时,磷化膜的微观形貌会受到影响。这可能与粗大碳化物不易被磷化有关,以致影响磷化膜的结晶形核长大的过程,使磷化膜结晶颗粒呈现为米粒状和长条状,最终导致其耐蚀性不能满足要求。因此,当热处理设备或过程控制出现异常时,应加强该批次产品的管控,严禁不合格零件流入下道工序,避免热处理工序问题对磷化膜质量的不良影响。

3 结论

(1)工件表面的脏污、油污、酸浸、锈蚀、盐结晶和油墨印痕会导致磷化膜的结晶颗粒尺寸、孔隙率大小不一,从而造成磷化膜的外观形貌不一致,最终影响其耐蚀性能及使用寿命。因此磷化前应按照规范要求对工件进行处理,确保工件表面清洁。

(2)零件表面渗碳层组织有异常时,会影响磷化膜的结晶形貌,出现磷化“花脸”现象,影响磷化膜质量和生产的加工进度。

(3)对有热处理质量缺陷的产品应加强管理,严禁不合格零件流入下道工序。