圆锥滚子轴承着色检验方法的改进

2014-07-21刘晓明左红磊陈广胜孟婧刘文胜

刘晓明,左红磊,陈广胜,孟婧,刘文胜

(1.洛阳LYC轴承有限公司,河南 洛阳 471003;2.铁道部驻西安验收室,西安 710000)

试验和研究表明,圆锥滚子轴承的疲劳寿命与圆锥滚子工作面(滚动面、球基面)与内圈工作面(滚道、挡边)、外圈工作面(滚道)的接触状态密切相关。对改善接触工作面间的接触状态进行了很多研究[1-3],但滚子与套圈之间的接触状态仍要用科学有效的检测方法来体现。实际工作中,除了严格控制各零件与接触状态相关的技术指标外(如内、外圈滚道的圆锥角公差),用着色法检验圆锥滚子与内、外圈的接触状态,是常用的一种方法。着色法又称研色法,是将一定量带明显颜色(一般为红色)的油性涂料涂抹在被检查的套圈表面,然后,采用标准零件(一般为滚子)与其接触进行研色,研色后通过检查受检套圈表面的接触痕迹,来判定接触状态是否满足质量要求。

1 传统着色法存在的问题

在轴承零件加工过程中,单个零件精度符合工艺要求,并不能完全保证零件组装后其接触状态处于最佳。因此,需要通过一些方法对其接触表面的状态进行反映。着色法是目前一种能够较直观反映零件接触状态的检查手段。

以某型铁路货车轴承为例(下同),传统的着色法是在被检表面涂抹涂料,然后用手捏住1粒标准滚子,采用适当的力,用标准滚子的外径面或端面研受检表面(图1和图2),通过检查研色表面的痕迹,判定接触状态是否满足质量要求。

图1 用1粒滚子对挡边的着色操作

图2 用1粒滚子对内滚道的着色操作

该方法存在以下问题:

(1) 涂料只能涂抹在滚道或挡边上;

(2) 仅用手捏住1粒滚子操作,很难保证滚子素线与滚道素线平行,容易出现滚子偏斜;

(3) 如果施力不当,会直接影响接触状态的真实反映;

(4) 需要经验丰富的人员进行检验操作。

2 着色法的改进

针对传统着色法存在的问题,经过分析,通过模拟圆锥滚子轴承套圈与滚子的接触状态,进行改进。

2.1 初步改进

采用3粒标准滚子和套圈进行检查,以更加真实地反映滚子与套圈的接触状态。具体操作方法为:在3粒标准滚子外径面上均匀涂抹涂料,内圈宽面朝下水平放置在工作台上,将3粒标准滚子大端朝下均布在内圈滚道上(图3);再装上外圈,外圈压在滚子上,并施加一定的轴向载荷,旋转外圈使标准滚子与套圈表面接触并相对转动,在内滚道上研出接触痕迹(图4)。旋转时需注意,不能使后1粒滚子通过上粒滚子研过的痕迹。3粒标准滚子解决了用手捏住1粒滚子容易产生偏斜和用力不均匀的现象。

图3 安放3粒滚子的操作

图4 安装外圈进行旋转研色

试用一段时间后发现,改进后的方法仍存在以下问题:

(1)将3粒标准滚子放入内外圈的过程,需要1人手持固定3粒标准滚子,另1人安装外圈进行旋转研色。虽然相对1粒滚子着色法提高了准确度,但增加了劳动力,生产效率低。

(2)滚子不能完全均匀地呈120°分布,旋转着色时出现滚子通过上粒滚子研过的痕迹或着色痕迹达不到整个圆周。

(3)缺少对滚子的引导,与实际情况不符。

2.2 最终改进

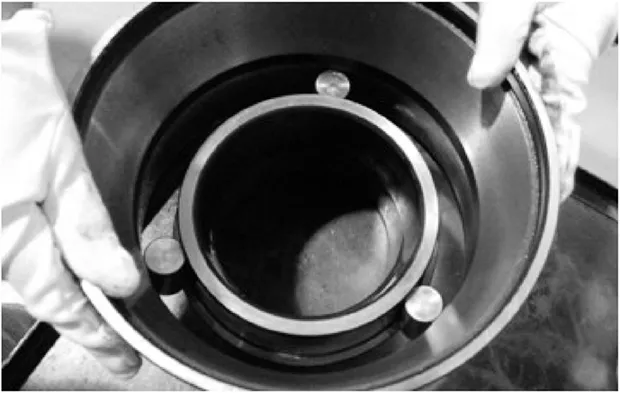

采用3粒标准滚子、保持架和套圈组合进行检验。把保持架小端朝下放在工作台上,将已涂抹的3粒标准滚子大端朝下均布在保持架上(图5),内圈小端朝下放入保持架内,组成简单的内组件,然后反转内组件,安装外圈压在滚子上,施加一定的轴向载荷进行研色(图6)。

图5 内组件安装

图6 安装外圈进行旋转研色

整个操作过程1人即可完成,工作效率高,且滚子在滚道间转动时,受到保持架的引导,能更加真实地反映滚子与滚道的接触状态。

3 结束语

通过对圆锥滚子轴承着色操作方法的分析,对着色检验方法逐步进行了改进。最终改进后的着色法能真实有效地反映出轴承零件的接触状态,实践证明,该方法操作简便,提高了对圆锥滚子轴承零件表面接触状态的检验能力。