小型轴承套圈温挤压工艺及模具设计

2014-07-21朱景峰李明滨慕松王燕昌

朱景峰,李明滨,慕松,王燕昌

(宁夏大学 a.机械工程学院;b.新能源研究中心,银川 750021)

轴承套圈毛坯质量和生产效率对轴承产品的质量、性能和企业经济效益有较大影响。这是因为毛坯的留量决定轴承材料的利用率,毛坯尺寸分散度和几何精度决定毛坯质量,从而影响车、磨加工精度和效率。目前,先进的套圈毛坯锻造工艺有冷辗扩、冷挤压、温挤压和高速镦锻等[1]。

温挤压成形技术是在冷挤压塑性成形基础上发展起来的一种少无切削新工艺,又称温热挤压。挤压前先对毛坯进行加热,但其加热温度通常是在室温以上、完全结晶温度以下的范围内[2]。对温挤压的温度范围目前还没有一个严格的规定。有时把毛坯加热变形后具有冷作硬化的变形称为温变形,或者将加热温度低于热锻终锻温度的变形称为温变形。从金属学观点来看,区分冷、热加工可根据金属塑性变形后有无加工硬化现象来决定似乎更合理[3]。

基于传统模具制造技术的小型轴承套圈生产严重制约了发展速度。数值模拟仿真技术将为模具设计的结果提供更为有效的验证,有利于指导模具设计与生产,降低成本,减少试模和修模次数,缩短模具产品的开发周期。

1 温挤压工艺方案

以6203轴承套圈为例,其温挤压成形工艺如图1所示。首先采用精密下料方法得到原始坯料,并将其镦粗;将镦粗件加热至(700±20) ℃进行复合温挤压,得到挤压件;采用复合冲裁模对挤压件进行第1次分离,得到外圈坯料、中间工艺废料和含有内圈坯料的中间冲裁件;最后再对中间冲裁件进行第2次分离,得到废料和内圈坯料。

图1 6203套圈温挤压工艺流程图

2 温挤压成形工艺参数的确定

2.1 套圈下料坯料尺寸

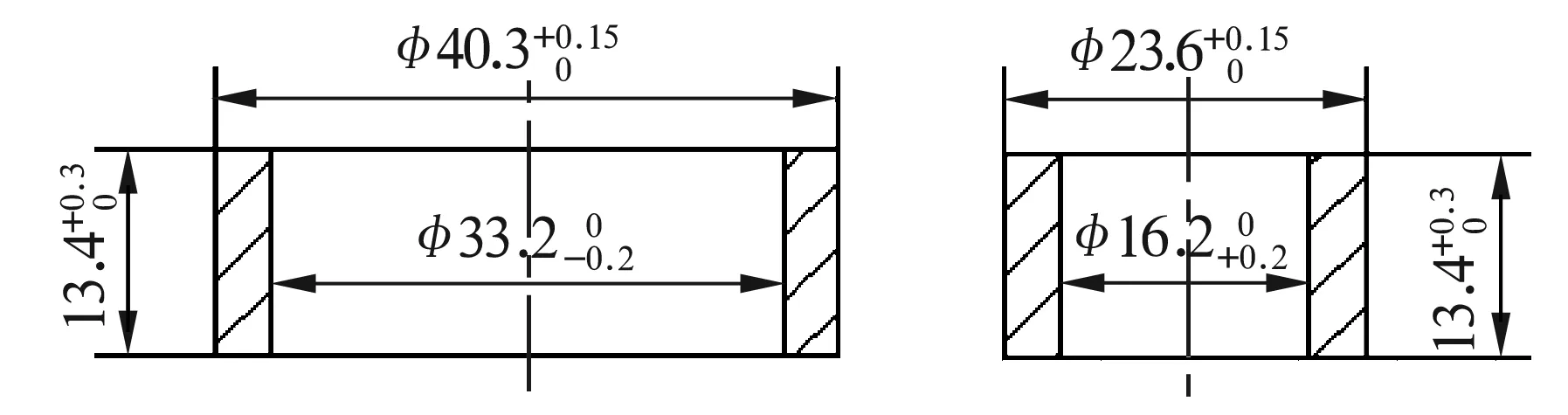

由文献[4]可得,6203轴承外、内圈的锻件尺寸分别如图2、图3所示。

图2 外圈锻件图 图3 内圈锻件图

根据冷挤压前、后体积不变条件及考虑冷挤压后必要的切削余量而给予修正的原则[4],确定坯料体积为

V坯=(V件+V修)(1+δ),

(1)

式中:V坯为坯料体积,mm3;V件为冷挤压件体积,mm3;V修为修正余量(一般为冷挤压件体积的3%~5%),对于6203轴承套圈取3%,mm3;δ为金属加热损耗率(根据加热方式选择为1%)。

坯料体积确定后,其高度为

(2)

式中:A0为坯料的横截面积,mm2。

坯料直径为

(3)

式中:D0为室温下的坯料直径,mm;D为温挤压凹模模腔直径,反算后为40.5 mm;α为坯料钢材的线胀系数,对于轴承钢为11×10-6℃-1;K为坯料钢材的直径公差(±0.2 mm)。

坯料加热后的直径为

Dt=D0(1+αt),

(4)

式中:Dt为加热后的坯料直径,mm;t为坯料与室温的温差(700 ℃)。

对于GCr15钢制套圈,既要考虑冷剪切下料的方便,还要考虑镦粗变形时的极限变形程度,根据这一设计原则,经所需的体积计算和工艺试验,选定下料尺寸为φ24 mm×23 mm。

确定坯料直径时要考虑放入模具的方便性,如挤压坯料直径一般取比凹模尺寸小0.1~0.2 mm。经计算可得挤压坯料尺寸为φ40 mm×9 mm。

2.2 许用变形程度验算

由文献[3]可得GCr15钢的冷镦粗许用变形程度εA为65%~70%。根据6203套圈坯料尺寸,计算许用变形为

(5)

式中:H0为挤压件高度,23 mm;H1为坯料高度,9 mm。

温挤压过程中,断面收缩率为

(6)

A0=π×402/4=1 256 (mm2),

A1=π×(33.22+16.22-23.62)/4=

634.06 (mm2),

式中:A1为挤压变形后工件的横截面积。

由文献[3]可知,轴承套圈可以进行温挤压成形工艺。

2.3 温挤压温度

根据GCr15钢温挤压成形的力学特点,挤压温度一般选为(700±20)℃,在此温度区间挤压时,材料塑性指标较高,单位挤压力较小,挤压件可保持表面光滑,无新的脱碳层出现,变形后原材料脱碳有变薄趋势[5]。

2.4 挤压力

挤压力是设计模具、选择模具材料和挤压设备吨位的依据。温挤压力受加热温度、材料性能、挤压件形状、变形方式(正挤压、反挤压、复合挤压等)、变形程度、润滑剂种类及润滑状态和模具结构等影响[6]。

由文献[3]可得,GCr15钢温挤压时挤压应力P=1 177 MPa,总挤压力为

P总=FP=1 013.22 (kN),

(7)

F=(π×33.22)/4=865.26 (mm2),

式中:F为凸模截面面积,mm2。

温挤压工艺可以在专用的挤压压力机、通用压力机、通用曲柄压力机或摩擦压力机上进行,根据挤压件的批量、品种不同选用相应的设备。根据6203轴承套圈坯料总挤压力、挤压所需行程、模具的开模合模高度、工作台的尺寸等选取J31-250型闭式单点压力机,并选用双导柱滑动导向模架。

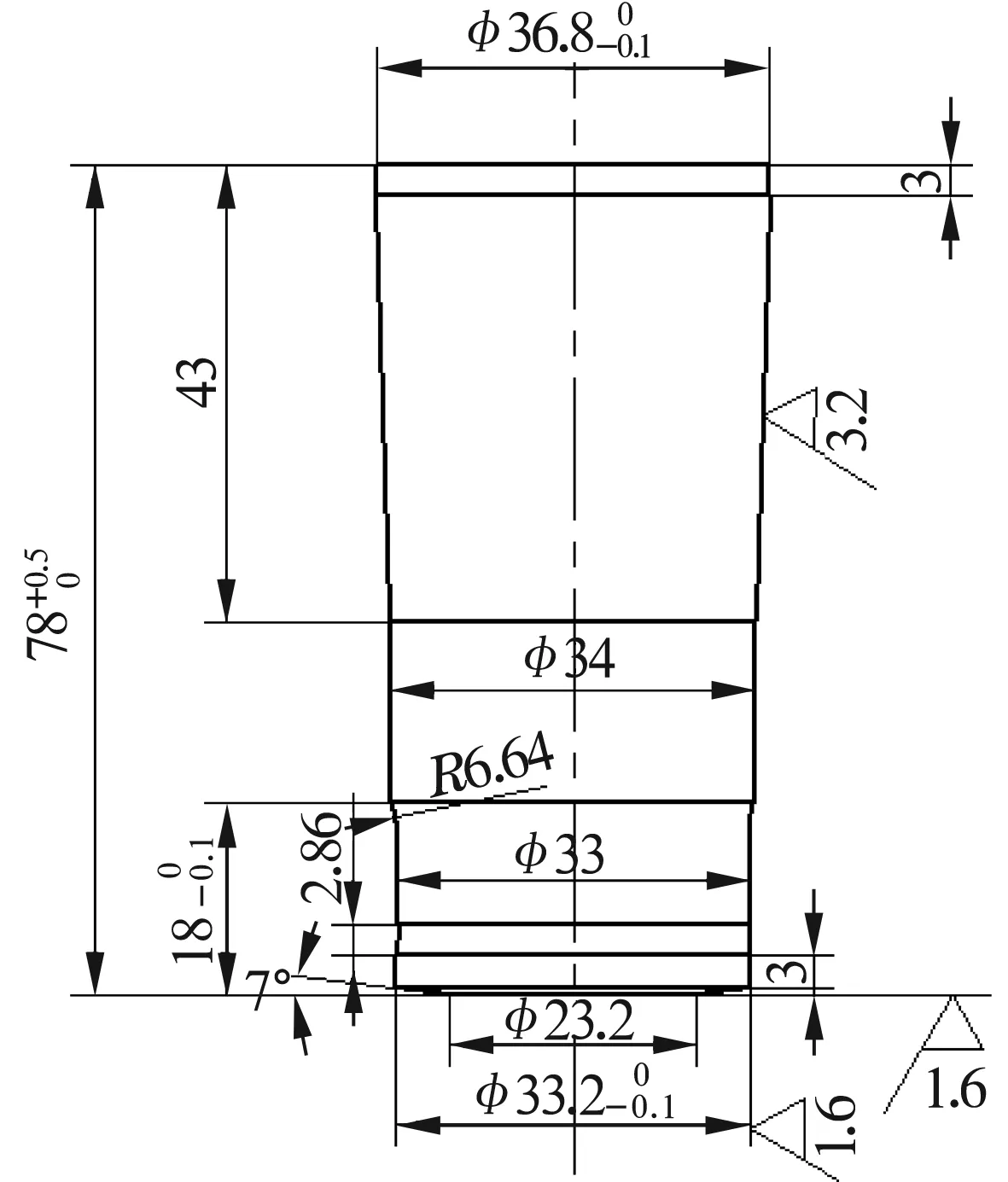

3 温挤压模具的设计

设计的6203轴承套圈温挤压模具结构如图4所示。

1—模柄;2—上模座;3—导套;4—上凸模固定板;5—螺钉M8×35;6—上压料卸料板;7—凹模;8—预应力圈;9—预应力组合凹模座;10—下压料卸料板;11—下凸模固定板;12—下垫板;13—下模座;14—导柱;15—螺钉M16×140;16—螺钉M8×80;17—弹性元件;18—导杆;19—下凸模;20—上凸模;21—螺钉M16×100;22—上垫板;23—螺钉M6×45

为提高凹模强度,避免产生纵向裂纹,生产中普遍使用预应力组合凹模。将凹模分层,使外层(压套)与内层(凹模)过盈配合,并对内层产生预加压力的组合式凹模结构称为预应力组合凹模,简称组合凹模。组合凹模通过压套对内圈施加预应力,使冷挤压所引起的切向拉应力被预压时产生的切向压应力部分或全部抵消,从而提高了模具的强度。通常,3层组合凹模的强度是整体式凹模强度的1.8倍,2层组合凹模的强度是整体式凹模的1.3倍[7-9]。组合凹模和上凸模结构尺寸如图5、图6所示。

图5 预应力组合凹模结构尺寸图

图6 上凸模结构尺寸图

在200~400 ℃温挤压时,可选用与冷挤压相同的模具材料,如Cr12MoV或高速钢W18Cr4V,W6Mo5Cr4V2,6W6Mo5Cr4等。Cr12MoV作为冷挤压模具钢,具有强度高、耐磨性好的特点,但在400~500 ℃以上温挤压时,其力学性能急剧下降,特别是高温耐磨性下降更快,因此不能作为温挤压模具使用。热作模具钢3Cr2W8,5CrNiMo,5CrMnMo等作为温挤压模具材料时强度不高,高温耐磨性也较差,但韧性好,在700~850 ℃进行温挤压时,如单位挤压力不超过1 100 MPa,其可以选作温挤压模具材料。当单位挤压力超过1 100 MPa,挤压温度超过850 ℃时,可选用W18Cr4V,W6Mo5Cr4V2和6W6Mo5Cr4等高速钢。这类钢的回火温度较高,在高温下具有较高的硬度和耐磨性,但在温挤压时应注意模具预热和连续冷却,避免急冷、急热造成模具的开裂。综合小型轴承套圈温挤压所需的温度以及单位挤压力等因素,选用W18Cr4V作为温挤压模具材料。

4 DEFORM 模拟处理分析

DEFORM是一套基于有限元的工艺仿真系统,专门用于金属塑性成形和热处理工艺的分析。通过在计算机上模拟整个加工过程,可减少昂贵的现场试验费用,提高工模具设计效率,降低生产和材料成本,缩短新产品的研发周期。可以分析冷、温、热锻的成形及热传导耦合液压成形、锤上成形、螺旋压力成形;绘制机械压力成形温度、应力、应变等值线;模拟正火、退火、淬火、回火、渗碳等工艺过程;预测硬度、晶粒组织成分和含碳量[10]。

4.1 三维CAD文件的系统导入

将坯料、上凸模、凹模和下凸模的三维实体在Solidworks中装配在一条轴线上,并使坯料上下表面分别与上、下凸模以及凹模接触,存储为.stl格式,导入DEFORM软件。

4.2 坯料的网格划分

将坯料的网格数设置为40 000,预览合适后,形成网格,并检查网格划分是否成功。

4.3 材料的选择

选择要设置的工件,打开“Material Library”设置材料类型。坯料的材料选为轴承钢AISI-52100;上凸模、凹模和下凸模材料均选为Die-Material下的AISI-L6,COLD。

4.4 模拟参数的设定

在模拟控制步选单中设置模拟步数,分析求解过程的总步数,并设置存储数据的间隔步数,数值越小,系统将存储越多的步骤相关信息。步长选模型中较小单元边长的1/3。

4.5 数据库的生成

当模拟信息在前处理中设置完成后,执行“database”命令生成数据库对话框,选择“check”检查模拟设定的信息是否满足数据库生成的条件,如果系统提示“database can be generated”,则表示满足数据库生成的条件,继续执行“generate”命令,生成数据库。

4.6 挤压过程运算

真正的有限元分析过程在模拟处理器中完成,DEFORM运行时,首先通过有限元离散化将平衡方程、本构关系和边界条件转化为非线性方程组,然后通过直接迭代法和Newton-Raphson法进行求解,结果以二进制的形式进行保存,用户可在后处理器中获取所需要的结果。

4.7 挤压结果的应力分布

在DEFORM界面上单击Post Processor→DEFORM 3D Post,进入后处理界面,观察“Strain-Effective”。第51步时观察到的挤压件整体应力分布和挤压件沿对称轴所在平面剖开时的应力分布分别如图7、图8所示。

图7 整体应力分布图

图8 剖面应力分布图

4.8 三点破坏程度图

分别在挤压件的外圈表面、内圈表面和内外圈连接处表面上各取1点,这3点的坐标分别为:(71.77,78.81,60.44)、(81.84,88.08,60.16)、(64.86,77.32,58.67)。这3点在挤压过程中的损伤分布和点追踪损伤曲线分别如图9和图10所示。由图可知,该3点的损伤程度都在安全范围之内。

图9 3点损伤图

图10 点追踪损伤曲线

5 结束语

通过对小型轴承套圈温挤压成形工艺过程、成形性能及其工艺设计进行理论分析和计算,实现了小型轴承套圈温挤压模具的设计,并借助DEFORM软件完成了轴承套圈复合温挤压成形工艺过程的模拟。通过对模拟结果的分析发现,坯料在塑性挤压成形过程中,金属的应力分布均在安全范围内,未出现局部应力过大、坯料破裂的现象,从而验证了设计的小型轴承套圈温挤压模具的适用性。