滚针轴承试验中应力集中所致剥落现象分析及试验优化

2014-07-21张振潮任文亮铁晓艳

张振潮,任文亮,铁晓艳

(1.国家轴承质量监督检验中心,河南 洛阳 471039;2.洛阳轴研精密机械有限公司,河南 洛阳 471039)

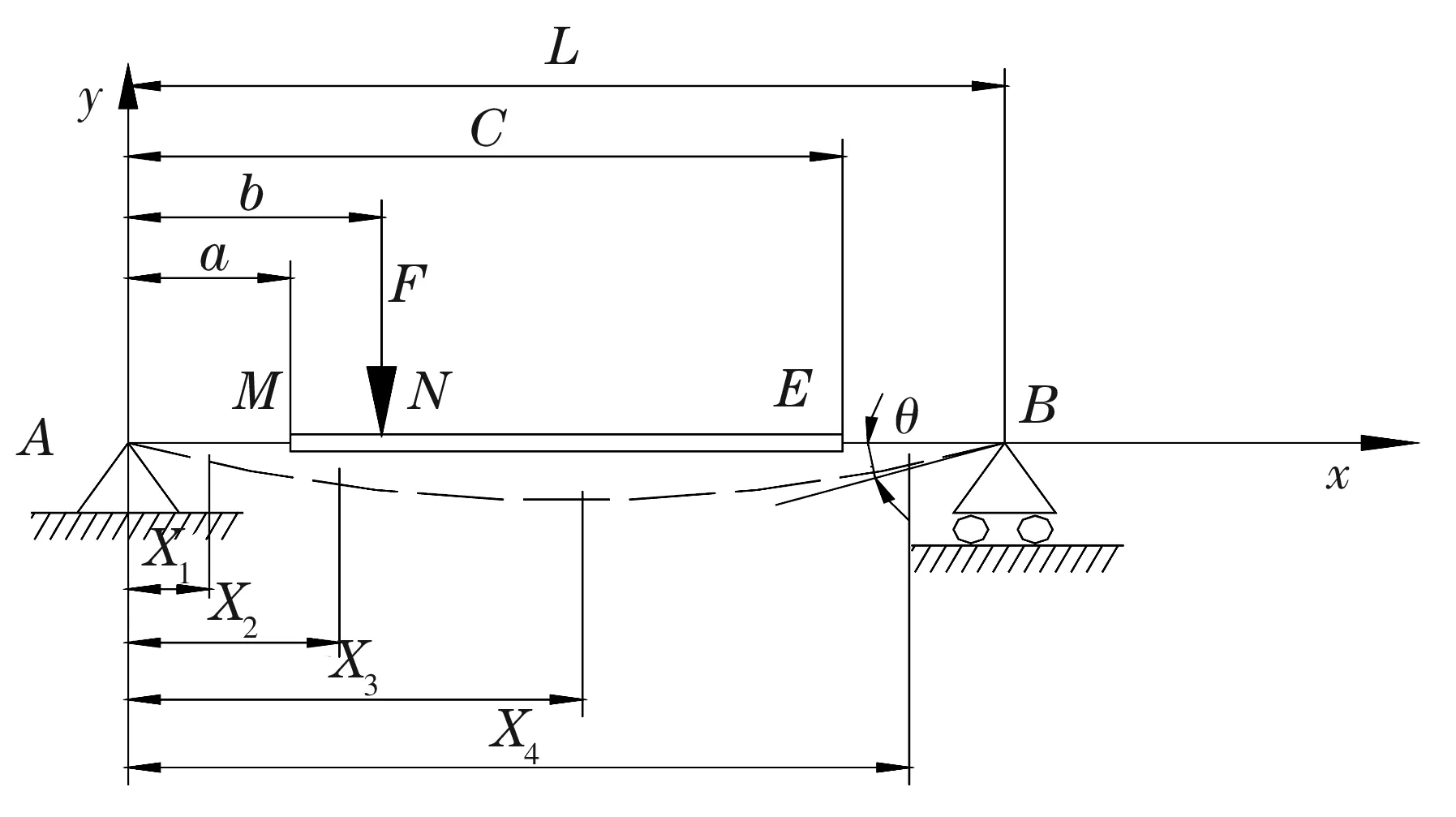

1 试验方案及问题

以带内圈的向心滚针和保持架组件的寿命可靠性试验为例,对试验中出现的非正常疲劳失效原因进行分析。带内圈的向心滚针和保持架组件以座孔的孔壁为外滚道。为保证载荷能力和运转性能,试验装置孔壁的硬度、加工精度和表面质量应与轴承外圈相同。

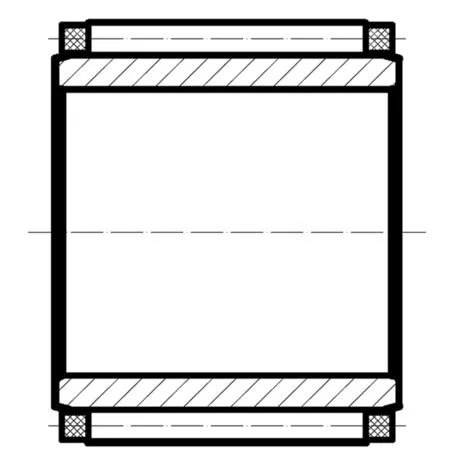

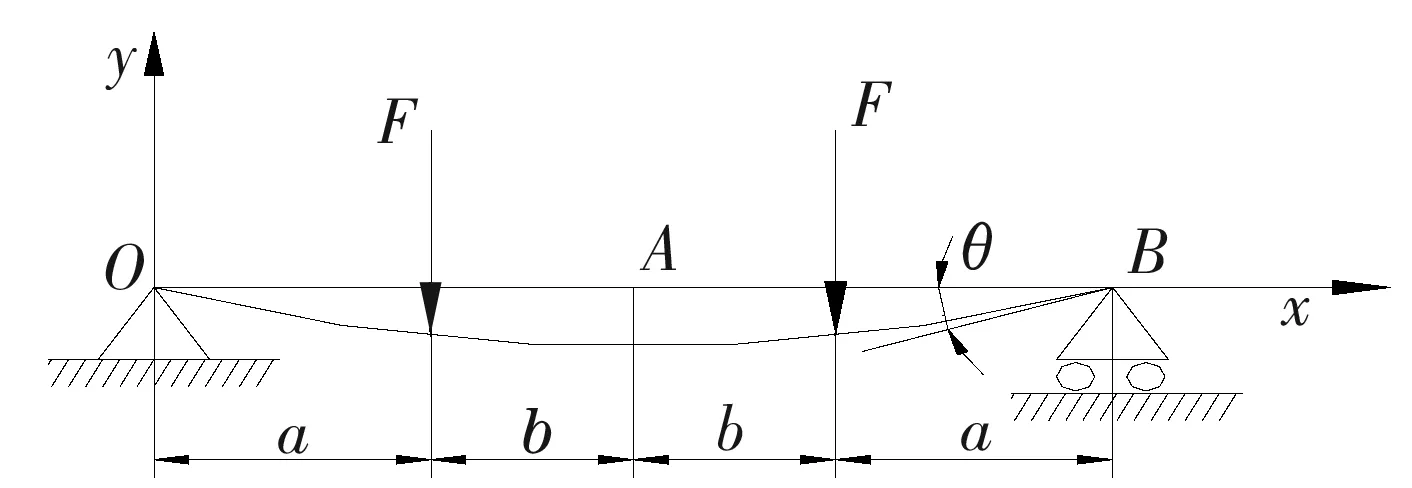

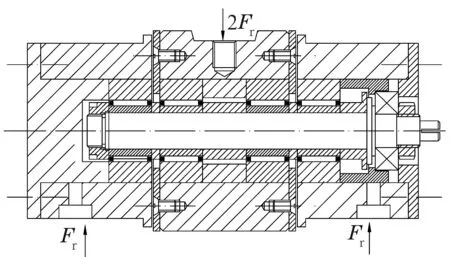

某带内圈向心滚针和保持架组件如图1所示。轴承内圈、滚针材料均为GCr15轴承钢,保持架材料为PA66-GF25,轴承尺寸为Φ21.8 mm×Φ32 mm×25.8 mm,额定动载荷Cr=22 700 N,额定静载荷C0=38 600 N,初始径向游隙Gr=0.022 mm,滚子有效长度Lwe=20.5 mm,内滚道直径dr=27 mm。对其进行寿命可靠性试验。

图1 试验轴承

依据常规试验经验,轴承内圈转速一般为轴承极限转速的20%~60%,当量动载荷一般为基本额定动载荷Cr的20%~30%,试验载荷误差、转速误差控制在±2%。由此取当量动载荷P=Fr=5 772 N,转速n=4 000 r/min,则当量动载荷与额定动载荷的比值为

(1)

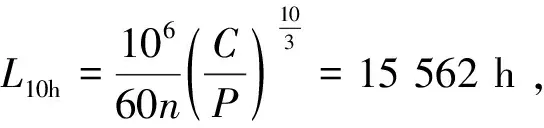

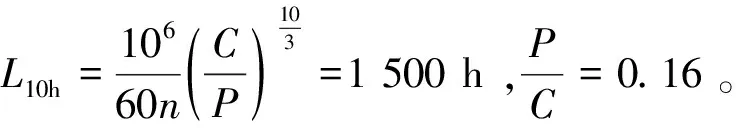

基本额定寿命的计算值为

(2)

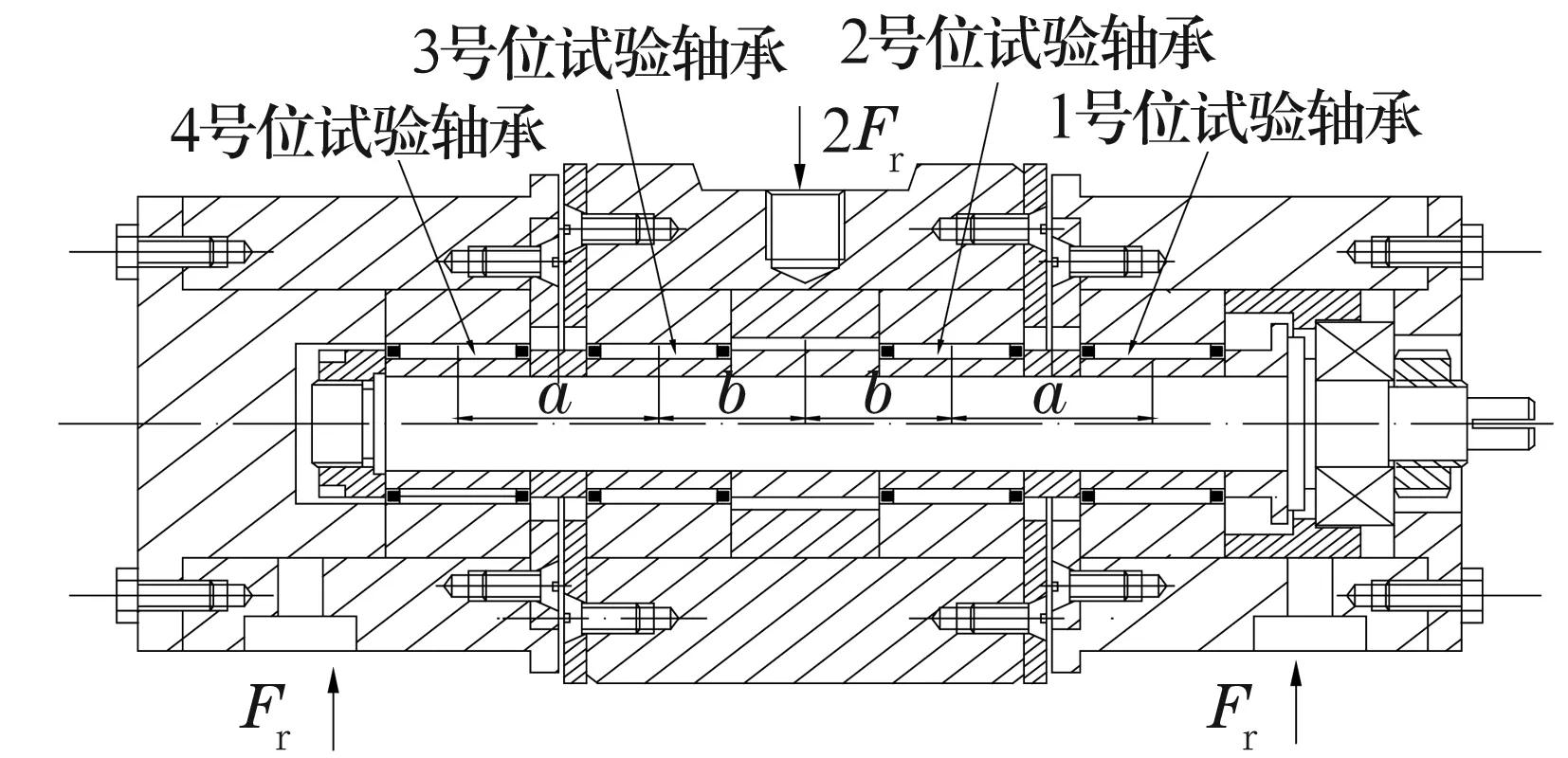

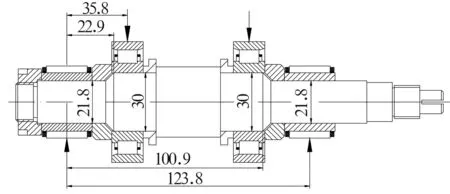

依此数据(载荷、转速)进行寿命试验,试验采用脂润滑,试验前认真检查试验装置(图2),确保其满足试验要求。

图2 试验机简图

试验中监测试验轴承的温度、载荷与噪声,有异常情况立刻停机检查。

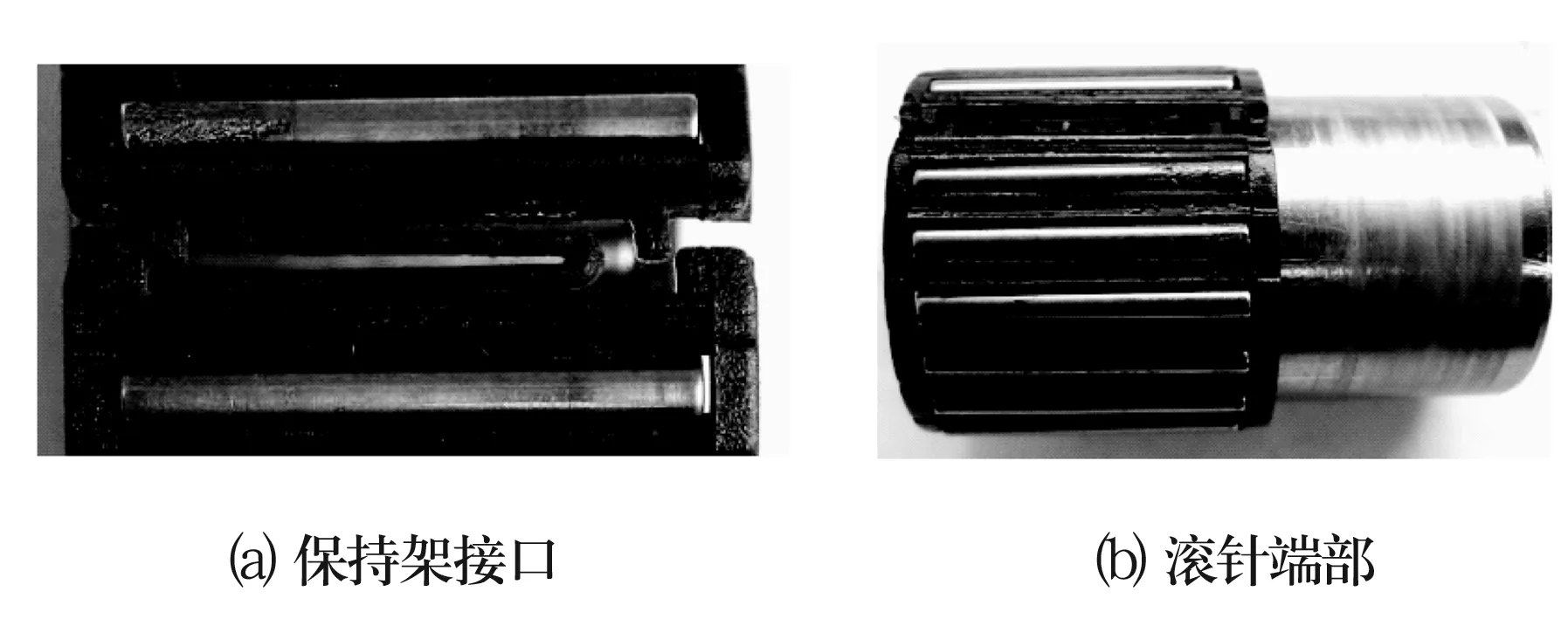

试验至46.5及66 h时,1,4号位轴承滚针相继出现非正常疲劳剥落,且失效均发生于保持架接口附近的滚针端部,失效情况如图3所示。

图3 滚针轴承失效图

2 失效原因分析

使用和研究表明,直素线接触的滚子轴承在其两端存在着严重的应力集中,可高达中部应力的3~7倍,主要是由于直素线滚针接触的边缘效应和滚针偏斜所致,应力集中长度占接触长度的7%~16%。边缘应力集中导致早期疲劳剥落,降低滚子的承载能力。故滚子轴承通常要进行素线修缘,以减小滚子端部的边缘应力集中。由于滚针直径小、长度长,滚针轮廓修形难度较大,滚针的修缘大多仅限于滚针近端面处。而滚针和滚道线接触修正也不甚理想,故边缘存在一定的应力集中,限制了滚针的承载能力,且对运转条件要求较高。

轴承应用中由于轴的弯曲或轴两端的轴承安装不同心,导致轴承内、外圈相对偏斜,此时也会产生滚子端部应力集中。由于试验前对试验装置的尺寸精度和形位公差均进行了严格检查,故可忽略轴两端轴承安装不同心的现象。无外圈滚针轴承由于内径小,额定动载荷大,排除其他因素,可能是试验中轴的弯曲产生端部应力集中,从而导致滚针端部疲劳剥落。

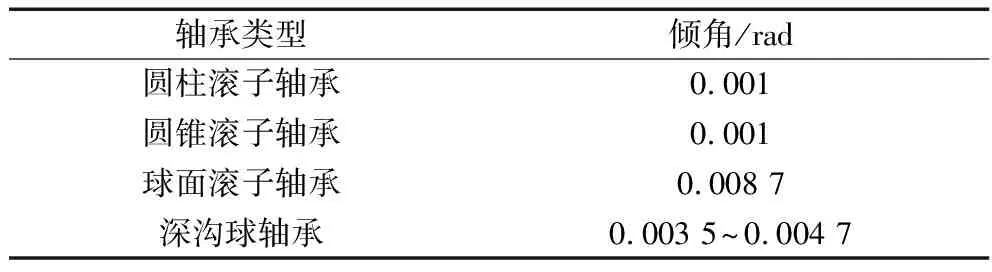

关于轴承可以接受的最大倾斜角,依据制造商样本的经验数据,表1给出了各类滚动轴承的最大容许偏斜[1]。与圆柱滚子轴承相比,滚针轴承宽度较大,修缘技术难度亦较大,故对倾角有更高的限制要求。

表1 最大允许轴承倾斜角

此外,滚针保持架组件采用塑料保持架,其接口处滚针间隔距离较大,接口部位滚针载荷也较大,从而加剧了接口附近滚针端部的疲劳剥落。

3 理论推证

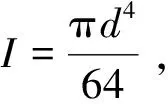

无外圈滚针轴承内径小,与之相配轴的直径也小。轴在载荷作用下将产生弯曲变形,若偏转角过大将导致滚针轴承发生边缘接触,造成磨损不均,即使很小的边缘载荷也能迅速降低疲劳寿命。为了计算方便,假设轴承与轴间作用力为集中载荷,载荷作用点位于轴承宽度的一半处,这样可以将试验装置轴及轴上所加载荷简化为在中间两对称集中力F作用下的简支梁模式(图4)。

图4 受力简图

3.1 轴弯曲偏斜角计算

根据截面转角方程以及对称性可知,叠加后最大截面转角在两端截面处。下面仅计算截面B的转角。查轴的端截面转角计算公式,对照代入可得左、右侧F引起B端面处的偏转角[2]。

对于左侧F

(3)

对于右侧F

(4)

将(3)式与(4)式相加得

(5)

(6)

式中:F=Fr为单套轴承作用于轴上的径向载荷;a为1,2号位轴承受力点间距;b为2,3号位轴承受力点间距的一半;d为轴直径,d=21.8 mm;Ci为i号位轴承宽度(i=1~4);T1为1,2号位轴承间隔离环宽度,T1=10 mm;T2为2,3号位轴承间隔离环宽度,T2=26.4 mm。轴材料为碳钢,弹性模量E=206 GPa,由(5)式计算得θB=0.003 98 rad。

计算得轴最大挠度角为0.003 98 rad,轴的弯曲变形超过了已知滚子轴承允许的最大倾斜角[1]。

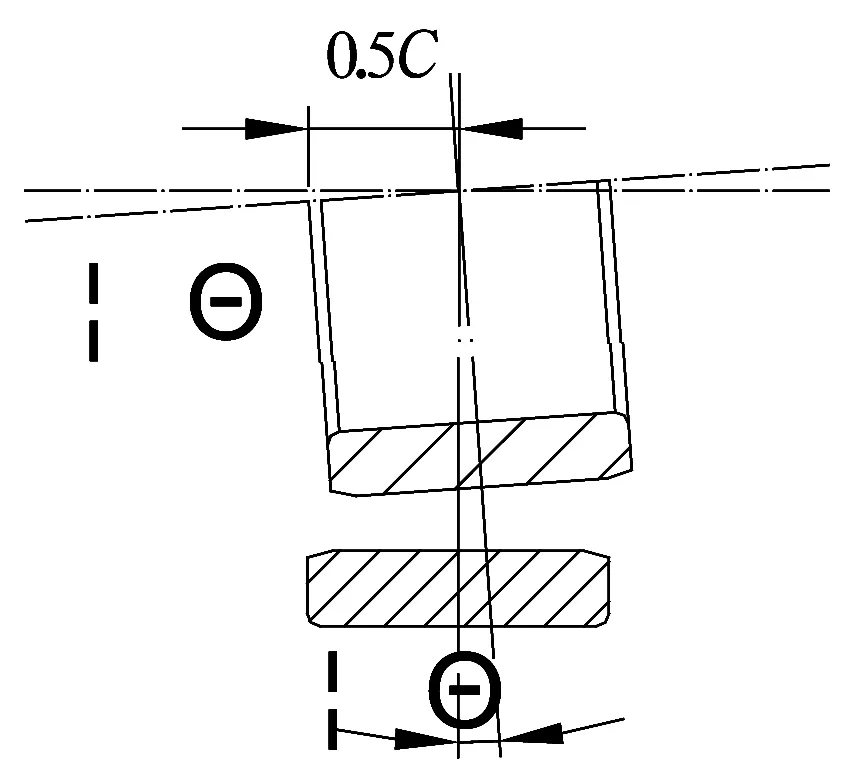

3.2 接触变形与位移计算

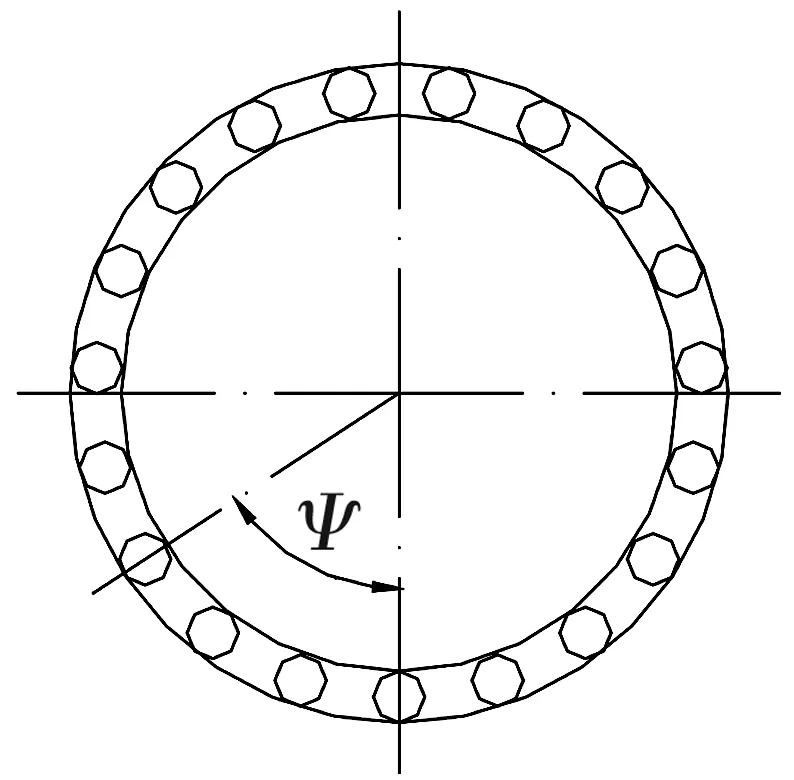

以图5轴承滚针位置进行静载荷下的接触变形分析,假设轴承对轴的力作用点在轴承全长的1/2处。在径向游隙Gr=0.022 mm,径向载荷Fr=5 772 N下,采用文献[1]的求解法,可得位置角ψ=0°处套圈径向移动量δr=0.016 87 mm。轴承套圈偏斜如图6所示。

图5 位置角

图6 套圈偏斜

轴承位置角ψ=0°滚针处,滚针与滚道之间的初始间隙h0为[3]

h0=0.5Gr(1-cosψ0)=0.011 mm。

(7)

在Fr作用下,轴承将产生径向位移,此时在位置角ψi=0的滚针处,其接触变形为[3]

δr0=δrcosψ0-h0=0.005 87 mm 。

(8)

1,4号轴承处,轴弯曲引起最大相对转角在位置角ψ=0°的滚针处,其计算式为

θ0=θcosψ0。

(9)

当将轴承作用力简化为轴承宽度1/2处的集中载荷时,ψ=0°处,轴在滚针端部的最大位移量fmax为

fmax=0.5Bcθcosψ0=0.040 795 mm,

(10)

式中:Bc为滚针长度,Bc=20.5 mm。最大位移量值为轴承静载引起位置角ψ=0°处接触变形δr0的6.9倍,可见轴弯曲会导致很大的边缘载荷。

4 试验改进

4.1 改进方案1

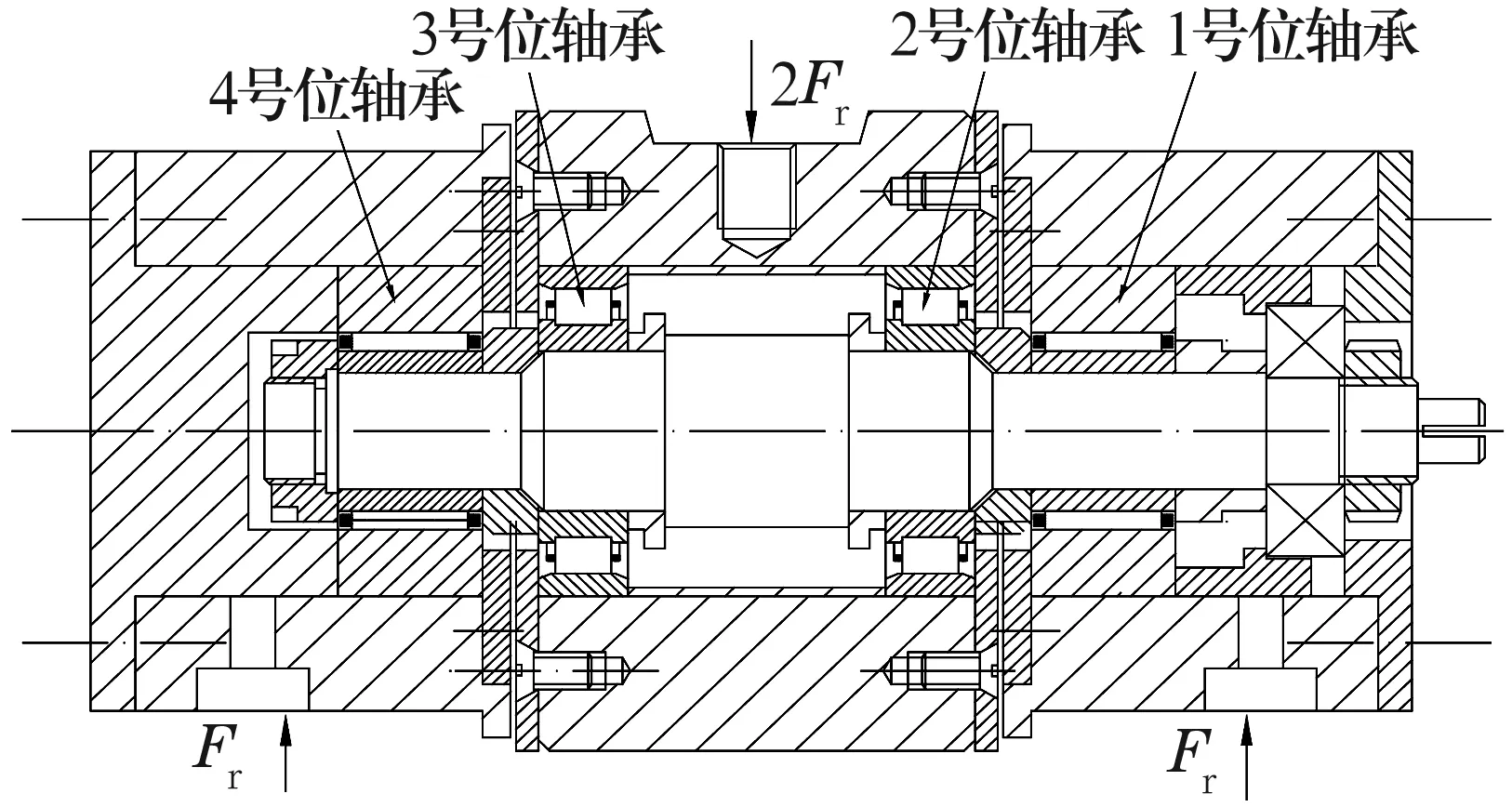

由(5)式可知,简支梁的最大偏转角与支承距离成反比,减小支承距离a,偏转角θ也会随之减小。但是受试验机结构的限制,仅仅减小a并不能满足要求,还应结合减小Fr和提高转速。改进前、后(缩短支承间距)的装配示意图如图7所示。

图7 改进后(缩短支承距离)的装配示意图

改进后,缩短了隔离环的宽度(改进前隔离环宽10 mm,改进后5 mm),1,2号位轴承力作用点间距离a由原来的35.8 mm减少为30.8 mm(图4)。与此同时,调整试验方案,试验所加径向载荷由原先的5 772 N减至1 800 N,转速提高为5 000 r/min。

对此方案进行可行性分析。由(5)式可得轴的最大偏转角

QB=0.001 rad。

轴承基本额定寿命计算值为

由此可知,当载荷引起的最大偏转角为0.001 rad时,轴承的基本额定寿命为15 562 h,如果轴承寿命可靠性足够高,试验至基本额定寿命至少需1.776年,试验时间长且成本高。由于受轴承结构及加工精度的限制,不能通过进一步提高试验转速来缩短试验时间,故该试验装置及试验条件不能满足实际要求。

4.2 改进方案2

由(6)式可知,惯性矩I与轴的截面直径d成正比。I随d的增大而增大,轴抗弯刚度也随之提高。因此,端截面转角会随直径增大而降低。可以通过优化轴的结构,达到降低倾斜角的目的。采用新设计台阶轴(图8)的试验机装配图如图9所示,此轴中间用N206E圆柱滚子轴承支承,增大了轴中间部分的横截面积。

图8 台阶轴

图9 采用台阶轴的试验机装配示意图

忽略轴中间定位台阶及外伸部分的影响,轴所受载荷可以简化为如图10所示简支梁模式,梁中间部分直径为Φ30 mm,左右两侧直径均为Φ21.8 mm。因结构和载荷的对称性,可先求左侧F引起的挠度角,然后用叠加法求总挠度角(计算过程略)。

图10 简支梁简图

当F=3 631 N时,计算得θB=2.746×10-7F=0.998‰。

在方案2条件下试验至额定寿命L10h,由于客户要求试验的方法为定时截尾试验,即试验至基本额定寿命停止,该批轴承试验结束。对多个批次滚针轴承进行寿命试验,结果证明当倾斜角控制在0.001 rad时,滚针端部应力集中状况得到较好的改善,但是根据试验后滚针及滚道的磨损痕迹推断,轴承依然存在一定边缘载荷。

试验改进后载荷、转速均有变化,但上述方案的试验条件均符合GB/T 24607—2009《滚动轴承寿命与可靠性试验及评定》和GB/T 6391—2010《滚动轴承 额定动载荷和额定寿命》的相关要求。

对于保持架耐冲击性较好的滚针轴承、冲压外圈滚针轴承等,为了进一步缩短试验轴承间的距离,可直接以轴台阶轴向定位轴承,省去隔离环,进一步提高轴的抗弯能力。

5 结论

(1)带内圈的滚针保持架组件试验中由于与轴承内径相配合的轴直径小,滚针轴承宽度大、额定动载荷较高,在疲劳试验中应注意载荷偏大引起轴弯曲变形,进而导致滚针边缘应力集中,加剧滚针端部的疲劳剥落。

(2)滚针轴承试验不能盲目施加载荷,试验前应校核滚针全长上的最大偏斜角,以免载荷过大导致滚针端部应力集中的现象。

(3)由于滚针轴承结构、承载能力、使用要求的特殊性及试验装置和试验机的限制,与常规试验相比,其当量动载荷与额定动载荷的比值P/C要小得多。滚针轴承试验及使用中应注避免边缘载荷过大造成寿命迅速降低的现象。