转盘轴承圆弧齿同步带轮齿圈的加工

2014-07-21凌红温景波刘文胜练松伟

凌红,温景波,刘文胜,练松伟

(洛阳LYC轴承有限公司,河南 洛阳 471039)

带齿圈转盘轴承常见旋转驱动方式为齿轮传动,齿圈齿形为渐开线。对噪声和振动要求非常高的使用工况,如医疗检测CT机用大型精密转盘轴承,常采用圆弧齿同步带传动。圆弧齿同步带传动具有传动平稳、能吸振和噪声小的特点,且传动比准确、无滑差,可获得恒定的速比。但在实际制造中齿形加工和轴承整体精度的保证仍是难题,因此,选用合理的工艺方法,是保证大型精密转盘轴承精度的关键。

1 齿圈的加工方法

同步带轮齿形的常用加工方法有2种。

(1)盘形铣刀铣齿。该加工方法成本低、易实施,加工精度可达到9级(等同于渐开线圆柱齿轮标准)。近年来,新兴的高速铣齿机的铣齿精度可达6级且效率非常高,但精铣机及刀盘造价较高,且专用性强;切削力大,加工薄壁精密转盘轴承时易导致变形,不宜采用。

(2)专用圆弧齿滚刀滚齿。在滚齿机上加工,精度可达到7~8级。

因大型精密转盘轴承精度要求高,圆弧齿同步带轮齿形的加工精度直接影响着整套轴承的精度,使用滚齿加工方法,可以保证带轮齿形精度,节距误差较小,且有较高的生产效率,适用于批量生产。因此,在圆弧齿同步带轮齿圈的加工中选用滚齿加工法。

2 同步带轮齿形设计及加工

2.1 齿形设计及分析

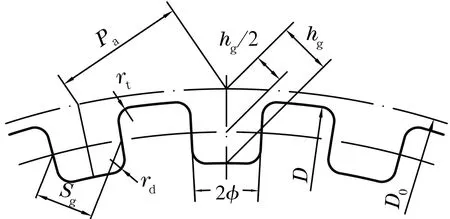

同步带轮齿形结构如图1所示。图中,D0为节圆直径,Pa为齿轮节距,它们是同步带传动的设计基准,其中,节距误差直接影响传动的同步性及寿命等;D为带轮直径,是同步带传动的工作基准,保证同步带传动节线和节圆直径相切并做纯滚动;2φ为齿形角[1]。

图1 同步带轮基本参数

图1中齿顶圆角半径rt影响同步带齿根应力分布;齿根圆角半径rd对传动的啮合性能产生影响;齿厚Sg关系到齿侧间隙,影响齿顶和齿根圆角半径。这些参数标准未明确规定,由滚刀所处位置确定,是同步带轮齿形设计的主要问题之一。另外,同步带轮的齿形与一般齿轮齿形不同,同步带轮节圆在齿顶圆外,齿高较小,齿形曲线趋近于直线。因此,同步带轮齿形设计的另一个要素就是要计算出在正确的对刀(尺寸)条件下,同步带轮应滚切出的正确齿厚,以保证设计需要。

2.2 滚刀设计

圆弧齿同步带轮滚刀和渐开线齿轮滚刀的设计不同,圆弧齿同步带轮齿顶处圆角半径须用滚切方法完成,当滚刀进给完毕后,既要滚切出正确的齿厚,也要加工出正确的齿顶圆角半径,则齿厚就不能像渐开线齿轮那样通过齿条刀移动来修正。为了保证同步带轮的正确啮合,同步带的基准直径和同步带轮的节圆直径应相同,即同步带轮的正确啮合条件是齿条刀节线与带轮相切,且节距相等(Pa=Pb)。因此,设计刀具齿厚时要考虑齿条刀中线相对于节点的位移量A。

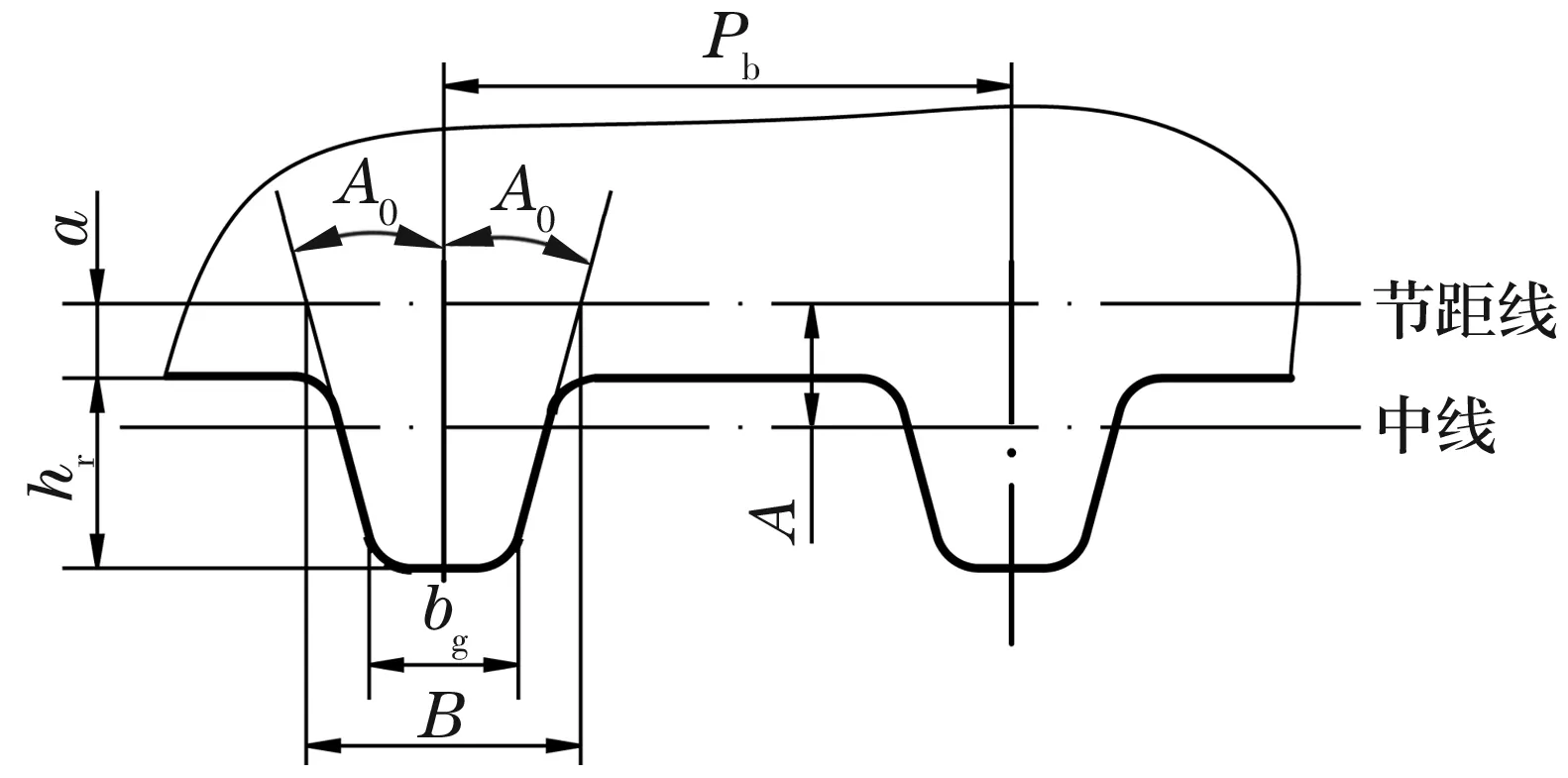

齿条刀齿形如图2所示。图中,a为节距线至刀齿底边的距离;hr为齿高;bg为齿顶宽;A0为齿条刀压力角,这些参数按直边齿齿槽尺寸给出;Pb为齿条节距。

图2 齿条刀齿形

因此,齿条刀中线相对于节点的位移量A为

(1)

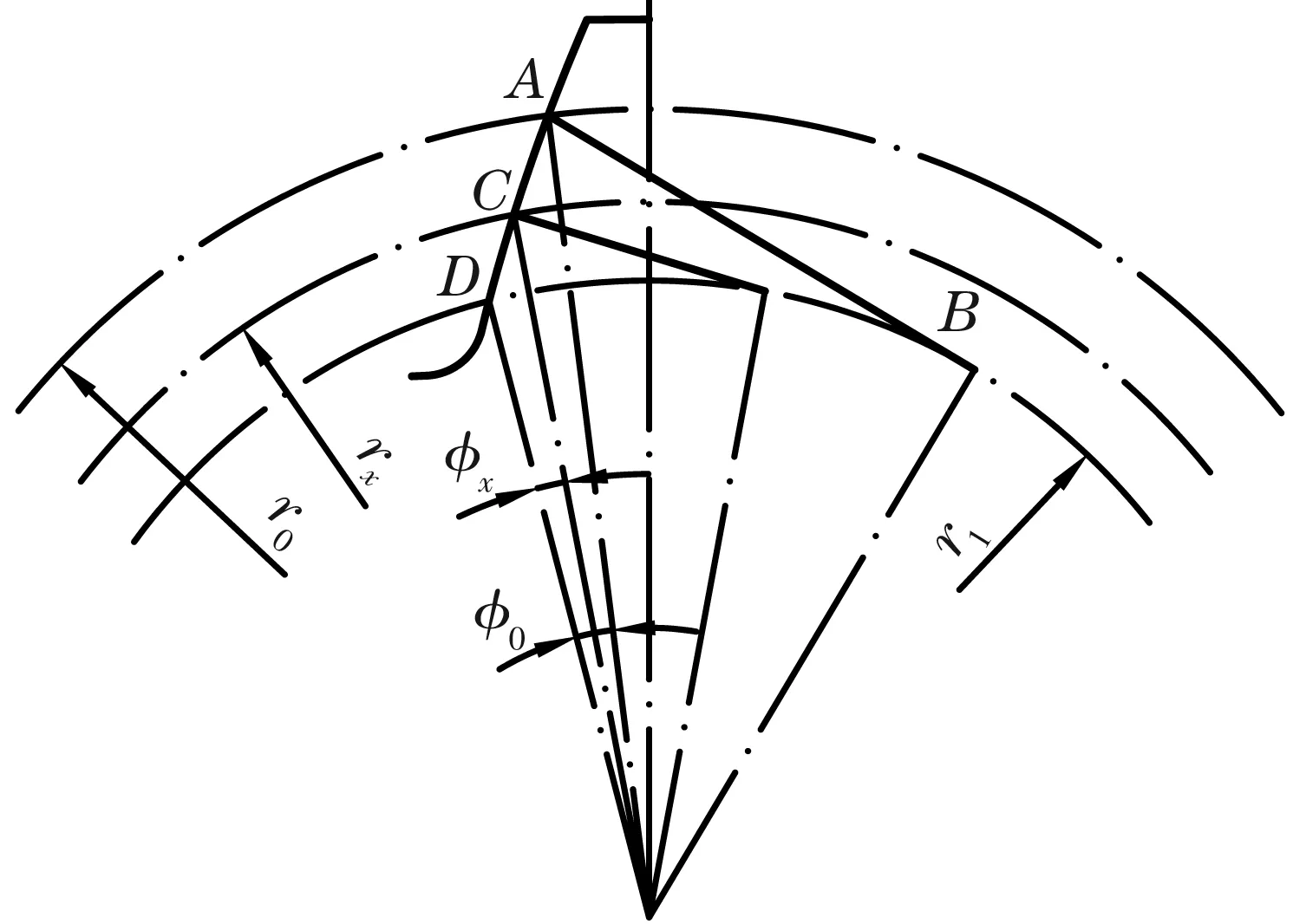

用变位齿条刀加工出的齿形具有如图3所示的几何关系,得到

图3 同步带轮滚刀齿形

(2)

(3)

式中:φx为渐开线CD段所对中心角;rx为测量点至带轮中心的距离;r1为基圆半径;hg为测量点至带轮外圆的距离,则

(4)

式中:r0为节圆半径;φ0为渐开线AD段所对中心角。

根据齿轮原理,测量高处的齿厚Sg为

(5)

(6)

式中:S0为节圆处齿厚;inv为渐开线函数。

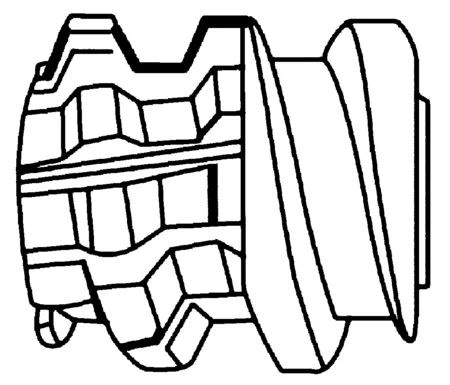

因精密转盘轴承的外径一般为800~1 500 mm,而选用的圆弧齿同步带轮轮齿模数为8M,齿形偏小,齿数偏多,加工时滚刀易磨损。因此,设计成多头滚刀,滚刀结构如图4所示。滚刀头数是指在一把滚刀(同步带轮滚刀为蜗杆式刀具)上螺纹线的条数,两条线以上的为多头滚刀,多头滚刀可以提高刀具耐用度和滚齿效率。另外,在大型滚齿机上加工大尺寸的精密转盘轴承圆弧齿同步带轮齿圈,滚刀孔径应设计为40 mm,以适应设备要求。

图4 滚刀结构简图

2.3 齿形加工

(1)圆弧齿同步带轮齿圈的加工对切齿深度要求较高,不允许径向变位切削,并需严格控制齿圈齿顶圆直径误差,严格按图纸要求的尺寸公差加工。若无公差要求时,可按h10~h11级公差控制尺寸精度。

(2)一般情况下齿圈的材料为调质钢,精度等级为8级以上。采用粗、精滚齿加工,精滚齿分两个工步,最后一个工步为光刀。采用粗、精滚齿时,粗滚齿后的精滚齿留量为0.5~0.6 mm;切削速度为15~20 m/min;粗滚齿进给量为0.5~2.0 mm/r,精滚齿进给量为0.6~5 mm/r。精滚齿时在每次滚刀刃磨后,应检查滚刀的容屑槽周节累积误差、容屑槽相邻周节误差、滚刀齿前刀面的非径向性(前角刃磨偏差,有无齿歪现象)、齿面粗糙度和滚刀齿前刀面与内孔轴线的平行度等,检查合格后方可使用。

(3)大型精密转盘轴承的齿圈常为薄壁结构,刚性较差,切削时易振动、变形,应增加辅助支承或专用胎具。在设计辅助支承时应将齿圈的端面作为定位基准,以保证加工精度。

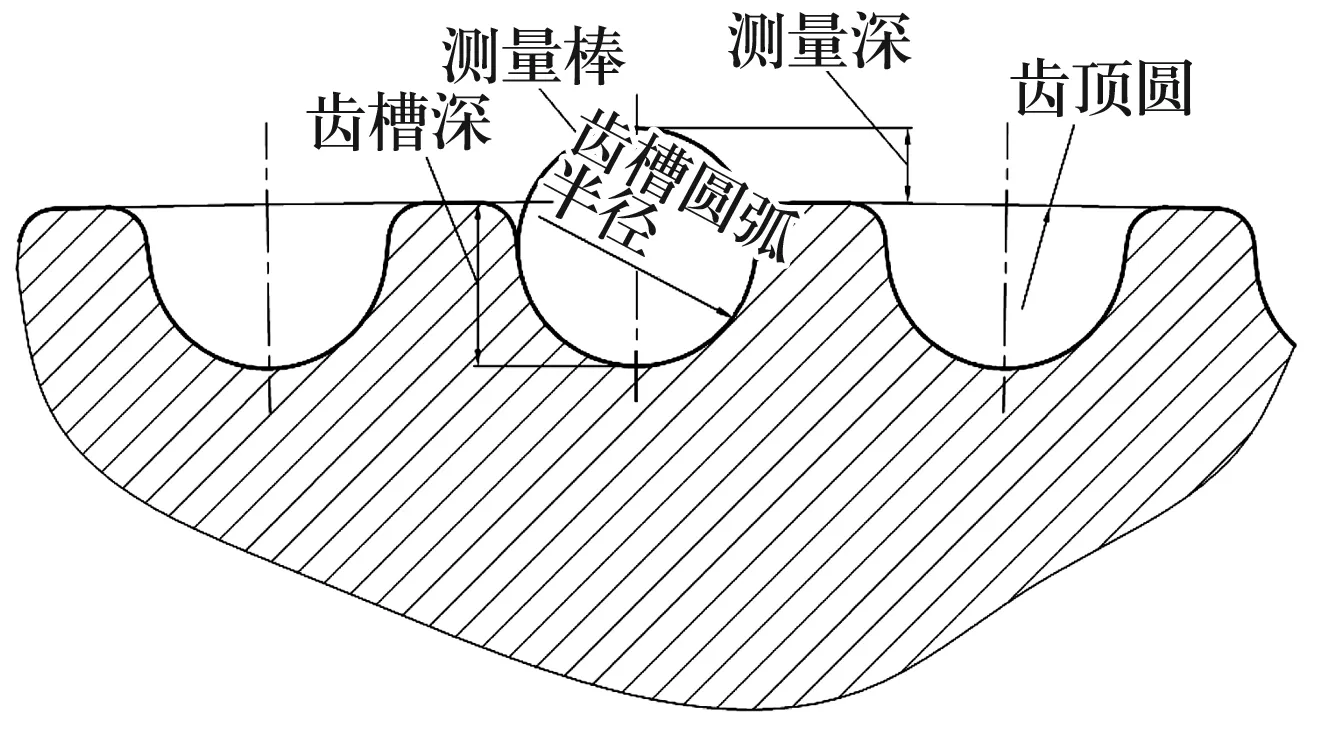

(4)加工时以齿顶圆为测量基准,工艺图纸中应按齿顶圆h8~h9级公差加工,通过磨削加工来保证尺寸精度。通过测量齿槽的深度h来控制圆弧齿同步带轮的节圆直径,同时控制齿顶圆角半径。测量方法如图5所示。

图5 齿槽深度的测量

3 带齿套圈滚道的加工

大型精密转盘轴承齿圈加工的两个重要工序就是齿形和滚道的加工,如何保证滚道中心对齿轮节圆中心尺寸偏差在要求范围内,是滚道加工的关键。套圈滚道的一般加工工艺为:滚道车加工→滚道表面淬火→精车齿顶圆→齿形加工→滚道磨(细磨、精磨)加工。此工艺过程中,要求加工滚道的找正基准和加工齿形的找正基准互为基准,即滚道磨加工时找正齿轮节圆中心,齿形加工时找正滚道。此工艺安排主要是因为在齿形加工中存在加工误差,即实际加工出的(带轮)齿轮节圆与理论节圆在一圆周内有(高低不同的)偏差。加工滚道时需通过找正节圆,修正带轮节圆中心的偏差,以保证滚道中心与齿轮节圆中心的同轴度。

4 结束语

采用上述工艺方法加工圆弧齿同步带轮齿圈,可以加工出精确的齿形,并能保证滚道中心与齿轮节圆中心的同轴度,最终提高整套精密级转盘轴承的加工精度。