风电主轴调心滚子轴承载荷比对滚子接触姿态的影响

2014-07-21徐四宁奚卉张茜徐华王凤才

徐四宁,奚卉,张茜,徐华,王凤才,,3

(1.瓦房店轴承集团公司,辽宁 瓦房店 116300;2.西安交通大学 机械工程学院,西安 710049;3.武汉科技大学,武汉 430081;4.联合制造及轴承产业技术研发基地,银川 750000)

预计到2030年,风力发电将成为仅次于水电的第二大可再生能源发电技术[1]。目前有些风电机组主轴采用调心滚子轴承作为支承,其工作环境恶劣,载荷特征复杂。基于风电设备使用、维护等十分不便的特点,用户通常要求风电轴承须满足20年工作寿命。因此,有必要进行给定特征工况下的轴承工作机理研究[2-3],例如,运行工况与游隙、表面缺陷等对调心滚子轴承振动性能的影响[4-8]。文献[9]提出通过对滚子进行轮廓修形,优化调心滚子轴承受载时的接触应力分布。

下文基于风电动力传动与轴承系统数值模拟平台,建立给定特征工况下的风电主轴调心滚子轴承接触机理研究模型,开展滚子接触姿态稳定性行为规律的研究。

1 模型与方法

1.1 轴承设计模型

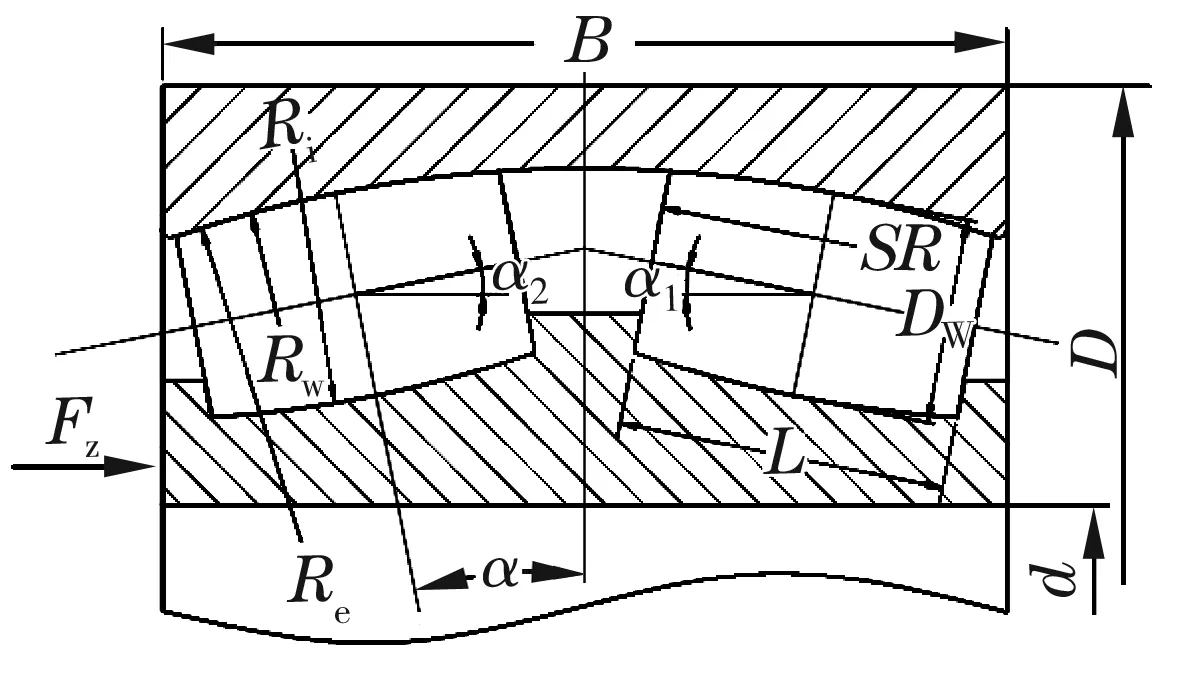

风电主轴-轴承系统包括轮毂、主轴、主轴轴承及弹性支承部分,其结构设计模型如图1所示[2]。

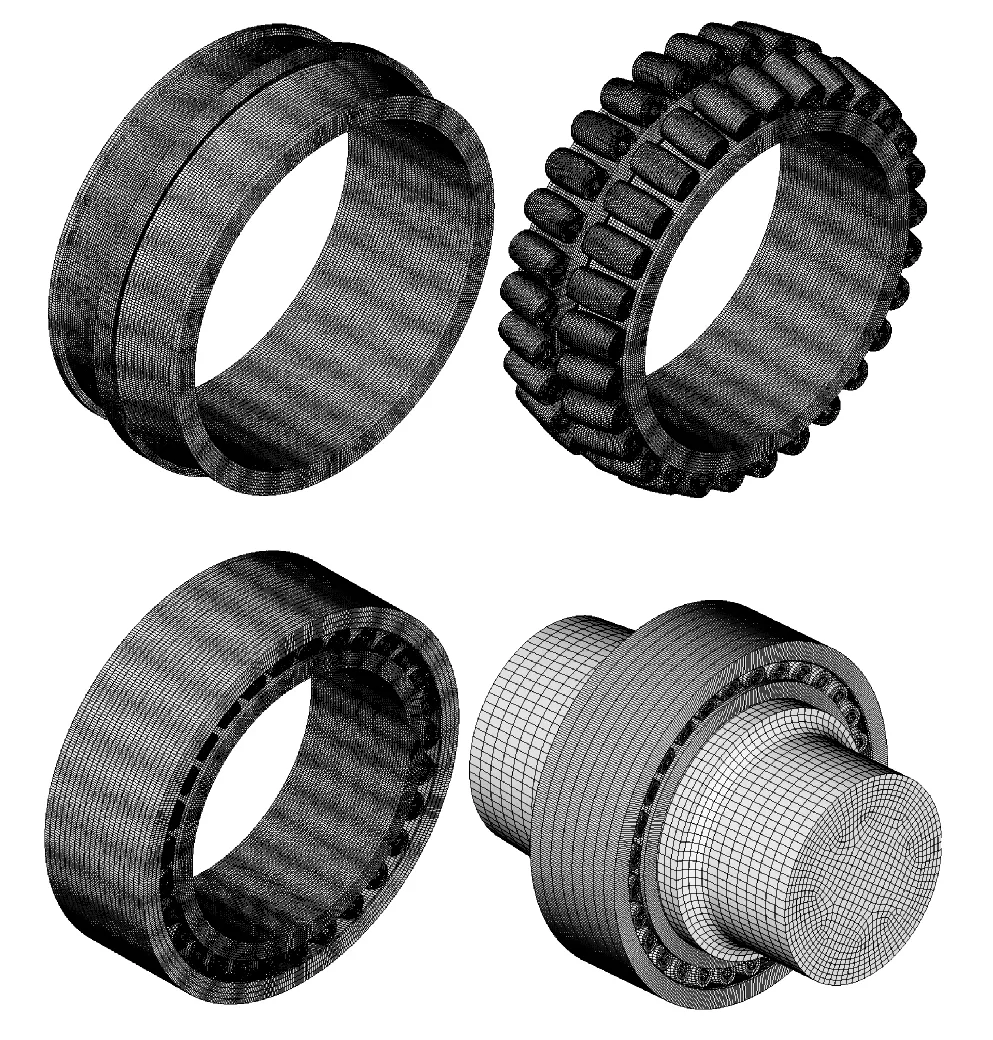

图2 调心滚子轴承结构设计模型

表1 轴承几何结构参数[2]

试验表明,轴承动态运行质量很大程度上取决于滚子与滚道动态接触过程的姿态稳定性水平。在主机服役过程中,给定工况和轴承结构设计条件下,滚子接触姿态变化在一定范围内稳定受控。理想状态下,所定义的滚子与内或外滚道曲面的法线接触角α1和α2与轴承理论设计给出的接触角α相等。然而,无论在设计上,还是制造工艺控制上,以及在主机服役的过程中,滚子姿态接触角的变化受诸多因素影响而变得相当复杂。因此,通过建立滚子接触行为模型,可以深入研究影响轴承动态性能的滚子姿态变化规律,从而有助于改进相关设计及制造工艺。

1.2 工况

风电机组通常安装在高约70~100 m的塔架上,工作条件十分复杂,温度、湿度、载荷等随机变化较大[3]。主轴轴承主要承受风电桨叶与轮毂重量以及主轴自重,还要承受由风力产生并随风速变化的轴向载荷。承受随机载荷的轴承性能难以精确计算,但可以通过施加特征载荷进行模拟分析。此处将轴承设计极限载荷作为特征工况,用于其动态接触机理研究和技术识别与分析,其中Fr为径向载荷,Fz为轴向载荷,如表2所示[2,10]。

表2 风电主轴轴承的极限载荷工况

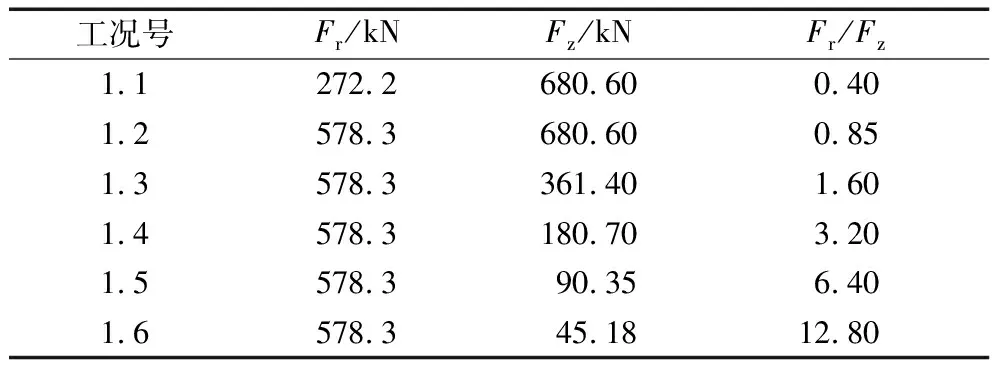

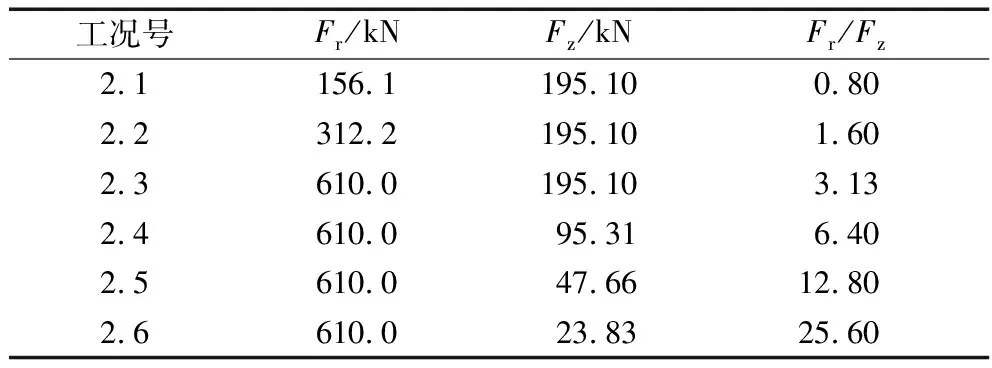

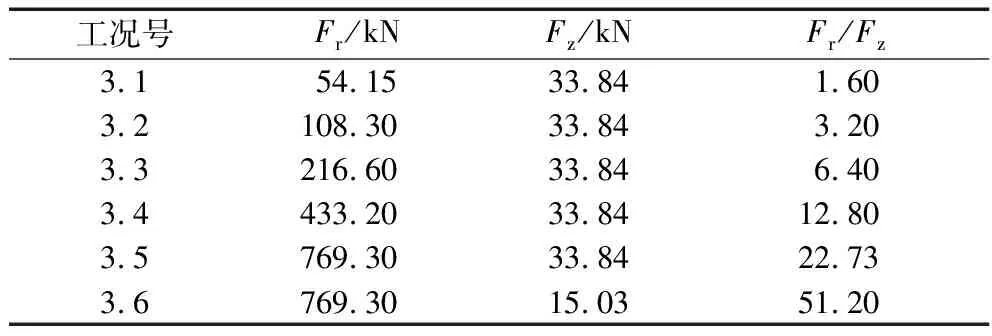

采用不同的特征工况进行滚子接触姿态的研究,即以表2中3种极限工况为基准,按照载荷比成倍递增的方式分别保持轴向载荷或径向载荷不变;减小径向载荷或轴向载荷。给出的特征载荷工况如表3~表5所示。

表3 轴承特征工况I

表4 轴承特征工况II

表5 轴承特征工况III

此外,为了解轴承径向载荷与轴向载荷对滚子接触姿态的影响程度,有必要将纯径向载荷和纯轴向载荷作为2种特征工况(表6),研究滚子在通过对应时针12点轴承最大接触载荷位置时的接触角变化情况。

表6 纯径向(IV)及纯轴向(V)载荷特征工况

需要特别指出的是,上述给出的特征工况组合,旨在用于研究轴承在承受不同载荷组合或载荷分量时的滚子动态接触姿态规律。为了有效识别轴承复杂的动态接触机理,这样考虑是合理的。试验表明,施加不同轴向载荷与径向载荷比值的载荷条件,与单独承受轴向载荷或径向载荷条件时的滚子与滚道接触特征的确有很大区别。

1.3 滚子接触力学模型

根据滚子工作特点和保持架结构,假设保持滚子周向运动均匀约束;滚子只有自转和侧转2个旋转自由度;轴承座约束轴承外圈外表面。径向载荷采用余弦加载方式施加于轴承内圈内表面,轴向载荷均匀施加在内圈一侧端面。在余弦加载方式下,滚子最大接触载荷为顶点对应时针12点位置,且左侧一列滚子处于放松状态,而右侧一列滚子处于压紧状态,滚子接触力学模型如图3所示。

图3 调心滚子轴承滚子接触力学模型

为保证计算精度,减小模型数值敏感性,提高计算效率,模型在接触区域附近采用高密度网格。选用面-面接触形式,即周向同一时针位置2个滚子与内或外滚道共有4个接触对,与内或外挡边同样有4个接触对,这样轴承整体模型共包含232个接触对。需要指出的是,接触对设置主要是为了在接触力学数值迭代中便于对可能接触的界面节点进行相对位置控制,并不完全指事实上的接触界面节点,其属于有限元软件设计的内容,这里不再赘述。轴承模型采用增广Lagrange法进行数值计算。轴承材料特征参数为:弹性模量E=206 GPa,泊松比ν=0.3,密度ρ=7 850 kg/m3。

2 结果与分析

在风电动力传动与轴承系统数值模拟平台上,运行了滚子接触姿态力学模型。采用约400万单元的有限元模型完成接触力学求解,分别设置了18和22个载荷迭代步骤,采用相同迭代步长,每步2个载荷子步,每次计算需要运行约20 h,获得了稳定的收敛结果。需要指出的是,由3种极限载荷工况组合给出的特征载荷条件,可以代表性地反映调心滚子轴承在随机载荷工况条件下的特征载荷成分,能够在一定意义上反映滚子接触姿态的变化规律。

图4为极限工况中的18种特征工况和纯径向/纯轴向载荷2种特征工况条件下,滚子通过时针12点最大接触载荷区位置时的姿态接触角变化。图中曲线负值为滚子接触角变小,正值为接触角增大。图4a和图4b分别为调心滚子轴承压紧列和放松列的滚子;图4c和图4d为压紧列和放松列滚子在纯径向力工况和纯轴向力工况作用下,滚子姿态接触角的变化情况。

图4 滚子通过最大载荷区时接触角的变化规律

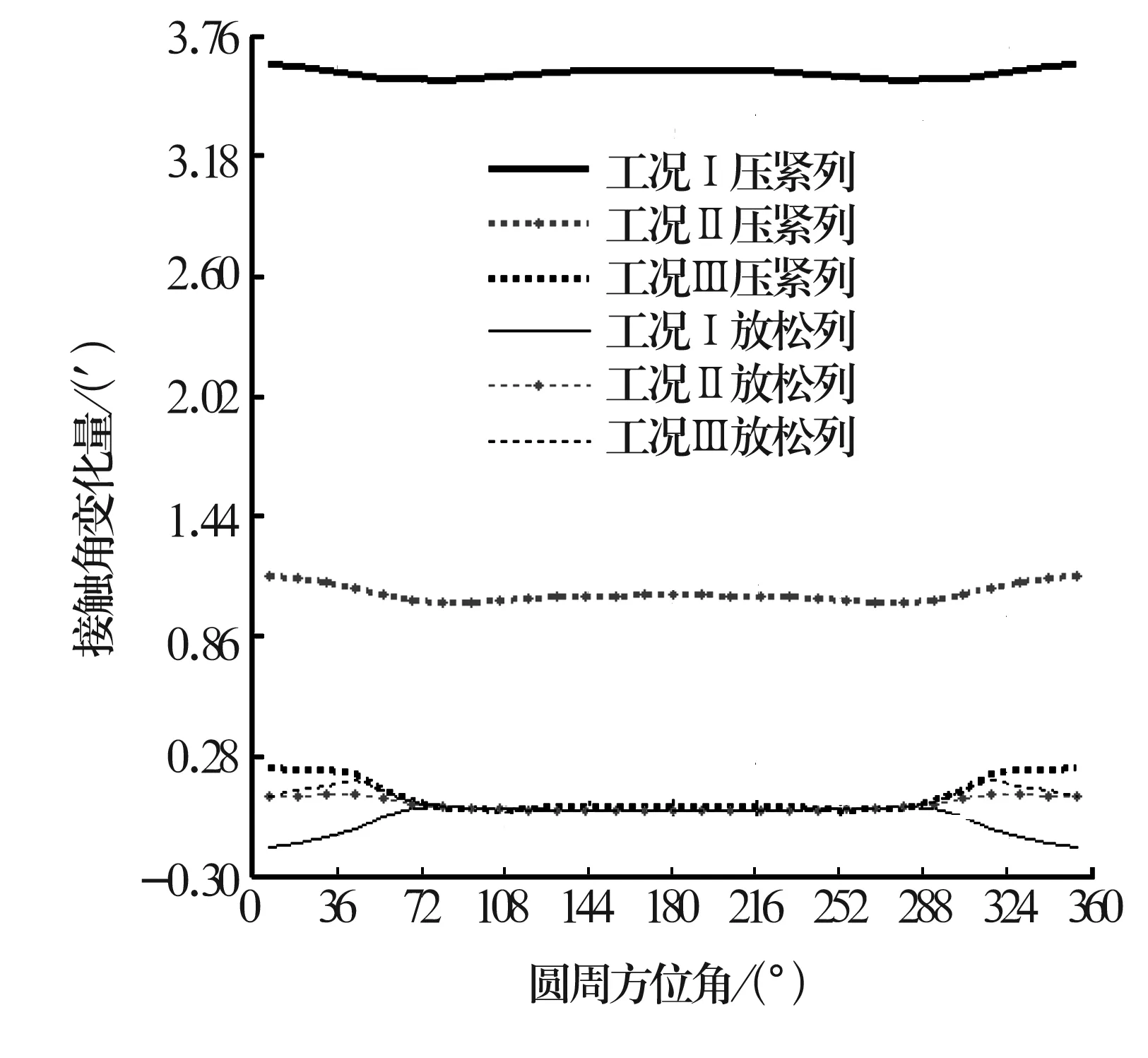

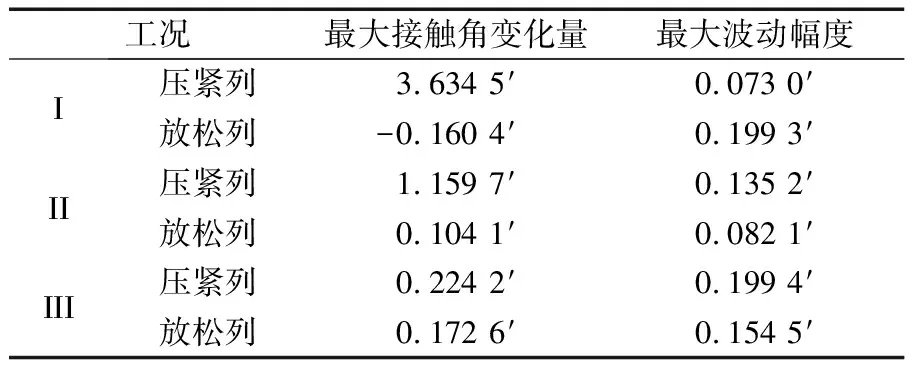

图5为对应时针12点位置时滚子接触角的变化情况,此时滚子与滚道接触载荷最大。3种特征工况下轴承2列滚子接触角的对比结果如图6所示。滚子接触角最大变化量及波动量对比见表7。

图5 不同特征工况及周向位置时滚子接触角变化量

图6 不同工况及周向位置时滚子接触角对比

表7 3种特征工况滚子姿态变化对比

由图4a可以看出,随着载荷比的增大,滚子通过时针12点最大载荷区位置时,压紧列滚子姿态接触角的变化呈指数快速递减,这表明滚子比较稳定;但也存在不同趋势,如对应极限工况III中的3.1~3.4特征工况条件,滚子接触角变化随载荷比在一定范围内略有增加。图4b也显示了类似的结果,3种特征工况下,随着载荷比的增加,放松列滚子姿态接触角变化开始呈指数递增而后趋于稳定。在此过程中,径向力起着维持滚子与内、外滚道接触平衡与降低摆动的作用,而轴向力则会增大滚子的摆动效应。由图4c可以看出,随着载荷的增加,工况IV对应的纯轴向力条件下,压紧列滚子接触角近似线性增大,而工况V对应的纯径向力的影响比较平缓,对滚子接触姿态的影响小。由图4d可以看出,随载荷比的增大,工况IV下纯径向力对放松列滚子姿态接触角变化的影响呈较大的非线性特性,而特征工况V下纯轴向力的影响不大。这说明,较大的轴向力极易导致轴承单列滚子承载,产生 “偏载现象”,而适度增大径向力有助于降低滚子的接触摆动。

由图5可以看出,滚子通过周向不同时针位置时,压紧列和放松列滚子接触姿态均不断波动变化,且3种特征工况下2列滚子周向位置的接触角波动情况各不相同。也就是说在不同特征工况下,滚子沿滚道经过周向不同时针位置、进出不同接触载荷区时将导致其自身不断左右摆动,使滚子接触姿态失稳。

由图6可以看出,不同特征工况下,放松列滚子接触角变化不大,3种特征工况的接触角最大差值为0.333′;而压紧列变化很大,最大差值为3.410 3′。随着工况I~III径向力逐渐增大,轴向力按比例逐渐减小,2列滚子接触角变化及波动幅值趋于相同,这有助于调心轴承2列滚子均匀平稳地承载。

由表7可知,特征工况III压紧列滚子运行一周的接触角最大波动幅度为0.199 4′,而特征工况I放松列滚子接触角最大波动幅度为0.199 3′,这会导致滚子较大的摆动。故如果径向载荷较大,因受游隙及滚道变形等的影响,2列滚子沿周向通过和脱离载荷区时,在不同周向位置时其接触角波动有明显差异。

由以上分析可以看出,调心滚子轴承滚子接触姿态的变化规律比较复杂,不但与载荷方向及轴向与径向载荷比值有关,而且还与接触变形和游隙变化等因素有关。

3 结束语

基于风电动力传动与轴承系统数值模拟平台,建立给定特征工况下的风电主轴调心滚子轴承接触机理研究模型,进行了滚子接触姿态稳定性行为规律的研究。所有分析均在给定的结构设计参数下进行,结果表明,滚子通过最大载荷区时,其接触姿态变化随载荷比的增大而趋于平缓;滚子沿滚道通过周向不同位置时,接触姿态变化不但取决于载荷比大小,同时也与轴向载荷及径向载荷的幅值有关,且接触姿态随工况特征变化而波动。

由于滚子接触姿态不但与轴承工况组成特征有关,同时还与轴承设计参数和制造工艺控制密切相关,故增大了对这一问题全面认识的难度,下一步将继续进行相关的研究工作。