精轧测长系统的设计与实现

2014-07-20谭玉倩

谭玉倩

(山钢股份莱芜分公司 自动化部,山东 莱芜 271104)

0 引言

经精轧机轧制后的轧件长度对于后续精整区的生产有着重要的影响,测长不准确会导致分段锯切时轧件定尺不稳定,既影响了成材率,又影响了正常的生产过程,降低了生产节奏。为进一步提高轧钢生产线产品的质量和产量,开发一套稳定高效的精轧测长系统以实现轧件的精确测长和定位势在必行。

1 精轧测长原理

1.1 基本测量原理

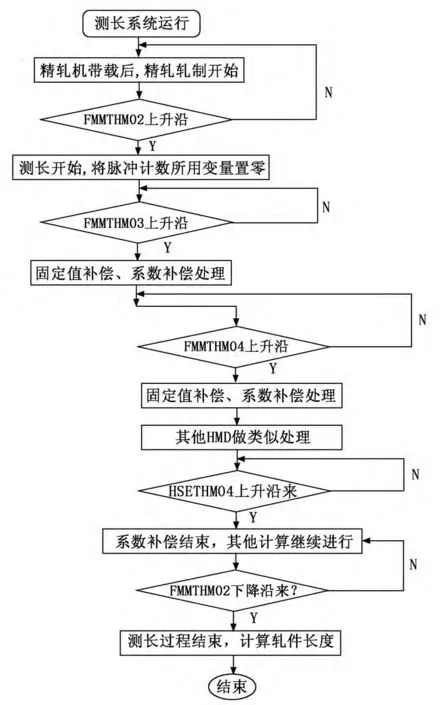

根据电气变频器反馈的电机旋转产生齿形波,每一个齿形波形成一个脉冲计数,PLC通过累计某一时段的脉冲数量,再根据每个脉冲对应的直线距离,而得出测长结果。设定当前扫描周期采集的脉冲数为En,上一扫描周期采集的脉冲数为En-1,每脉冲对应长度为L,则T个扫描周期的测长L总为:

根据式(1)可以测得轧件的长度,但是当轧件长度较长时只采用这种测长方式不能保证轧件长度的精确性,因此测长控制系统还采用了固定值补偿和系数补偿原理。

1.2 固定值补偿原理

轧件从精轧机组轧出,到热锯辊道停止、定位,在辊道上安装热金属检测器HMD,每个HMD的位置固定,从轧件头部到达第1个HMD开始脉冲计数,到尾部离开该HMD脉冲计数结束。测长控制系统利用辊道上HMD的固定位置,当轧件到达某一HMD时,即把这个HMD与测长起始位置的距离作为所测长度进行补偿,这样就保证了该HMD之前的长度测量是准确的,降低了测量误差。

1.3 系数补偿原理

利用辊道上相邻的两个HMD的固定距离,测出轧件经过他们之间固定长度时所记录的实际脉冲数,固定距离与其每次实际脉冲计数的比值就是补偿系数。每支钢坯的测长结果乘上该系数后,最终测长值更接近于钢坯的实际长度。

2 测长系统的开发

2.1 系统硬件设计

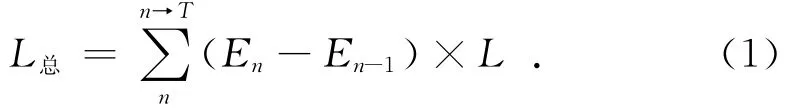

以本设计所应用的莱钢型钢轧线为例,该轧线主要产品有H型钢、工字钢、槽钢等。精轧采用连轧机组,当轧制H型钢、工字钢时,精轧系统由5架万能轧机和2架轧边机组成,精轧后设热金属检测器FMMTHM02、FMMTHM03和FMMTHM04对轧件位置进行检测。精轧机轧制后的轧件由设在热锯辊道两端的两台热锯切取试样并切成两段,之后进入冷床长尺冷却,在热锯辊道上设置热金属检测器HSRTPH01、HSETHM01、HSETHM02、HSETHM03和HSETHM04用于精轧测长。上述HMD在辊道上的布置和它们之间的距离如图1 所示,每个热金属检测器的位置固定。

PLC系统采用西门子S7-400系列,CPU模板采用CPU 416-2DP,配置数字量输入模板完成精轧机带载以及测长所用8个热金属检测器状态的采集,高速计数模板完成测长脉冲量的采集,脉冲量来自精轧变频器反馈的电机旋转所产生的齿形波。

2.2 系统软件设计

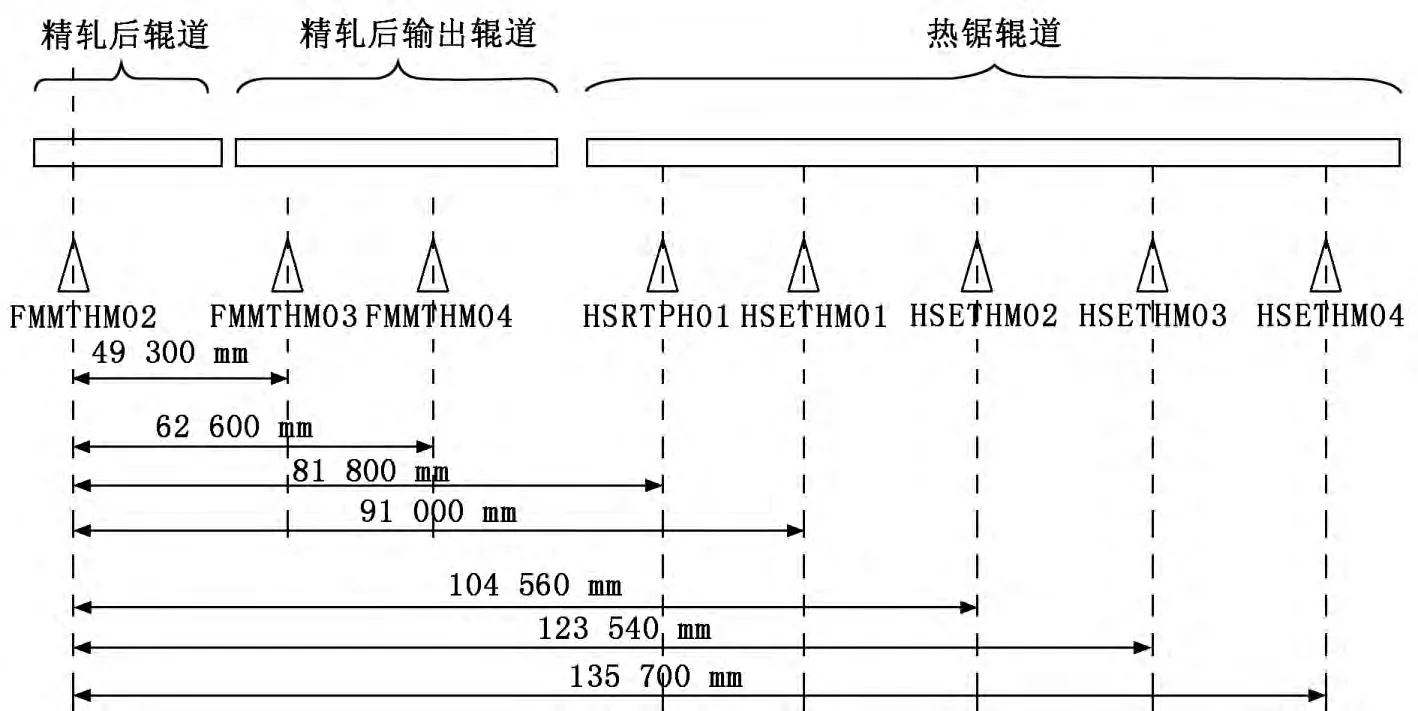

系统编程使用西门子的STEP7 5.4软件,测长程序流程图如图2 所示,轧件测长开始于FMMTHM02上升沿来,结束于FMMTHM02下降沿来。单位脉冲长度测定过程开始于FMMTHM02上升沿来,结束于HSETHM04上升沿来。

测长过程中,需对齿形波所形成的单位脉冲对应的长度进行测定以进行系数补偿,经过每个HMD时,都要进行测定,FMMTHM03上升沿来时,单位脉冲所对应的长度β=n0/na,其中,n0为FMMTHM02与FMMTHM03之间的距离,na为轧件经过该距离所计脉冲数。之后的测定过程与此类似,HSETHM04上升沿来时,单位脉冲长度测定过程结束。

图1 精轧测长系统热金属检测器布置图

图2 测长程序流程图

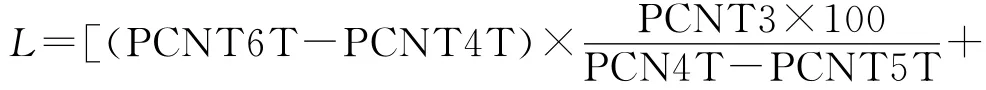

测长控制系统利用辊道上HMD的固定位置,当轧件到达某HMD时,即把这个HMD与测长起始位置的距离作为所测长度进行固定值补偿。测长最终的计算公式L(mm)为:PCNT3×100]÷1 000 .其中:PCNT3为FMMTHM02与HSETHM04之间的距离,单位为0.1mm;PCNT4T为HSETHM04上升沿来时所计脉冲数;PCNT5T为FMMTHM02上升沿来时所计脉冲数;PCNT6T为FMMTHM02下降沿来时所计脉冲数测长结束时单位脉冲对应长度。

3 系统运行效果

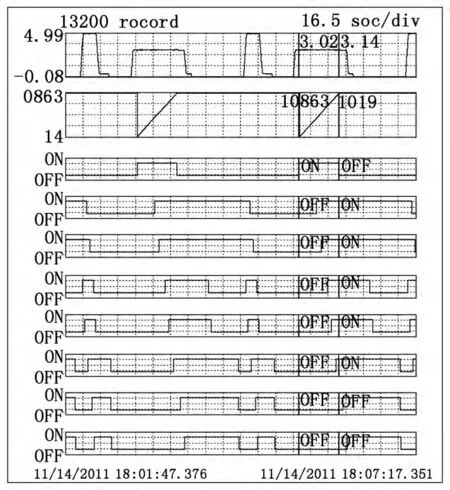

测长系统运行图如图3 所示。

图3 测长系统运行图

图3 中横坐标为时间s,自上而下各图依次显示了精轧后辊道速度反馈(m/s),测量过程中测长脉冲数,热金属检测器 FMMTHM02、FMMTHM03、FMMTHM04、HSRTPH01、HSETHM01、HSETHM02、HSETHM03、HSETHM04设备状态(开关量),两条竖线标示了测长开始和结束的时刻,分别是FMMTHM02上升沿触发和下降沿触发时刻。在此过程中测长脉冲累加,直到测长结束,脉冲计数停止,通过脉冲数与每脉冲对应长度相乘可计算出轧件长度。

4 结束语

该项目的实施,减少了因测长不准确导致的非定尺碎尾时间和更换锯片时间,提高了成材率,降低了生产成本,创造了可观的经济效益和社会效益。

[1]何茂松,彭燕华,王正坤.跟踪技术在热轧卷取机控制中的应用[J].冶金自动化,2009(6):18-32.

[2]赵刚,杨永立.轧制过程的计算机控制系统[M].北京:冶金工业出版社,2002.

[3]廖常初,祖正容.西门子工业网络的组态编程与故障诊断[M].北京:机械工业出版社,2009.