发动机主轴轴承外圈开裂故障分析

2014-07-20梁霄张友辉贾朝波高福达赵宁宁

梁霄,张友辉,贾朝波,高福达,赵宁宁

(1.沈阳黎明航空发动机(集团)有限责任公司,沈阳 110862;2.驻沈阳黎明发动机制造公司军事代表室,沈阳 110043)

发动机主轴轴承是影响发动机寿命与可靠性的重要因素之一[1]。轴承故障种类繁多,其中套圈、保持架开裂、断裂是较常见的故障,危害性较大。某型发动机主轴轴承为外圈带安装边的双半内圈三点角接触球轴承,工作过程中承受较大的轴向和径向载荷。发动机在外场使用过程中发生了高压转子抱轴故障,必须返厂修理,更换新轴承并进行附加试车,不仅造成很大的经济损失,而且耗时,影响外场正常使用。因此,从故障检查和理化检测入手,分析故障产生机理和原因,并提出相应的预防和控制措施。

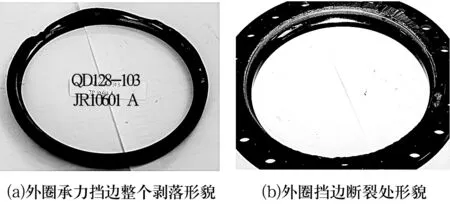

1 故障特征

(1)外圈。故障轴承外圈表面颜色发黑,伴有润滑油氧化色,主承力一侧挡边被整周拉断,外圈断成2部分,断口较平整,故障形貌如图1所示。其中,图1a为外圈承力挡边整周剥落形貌;图1b为外圈挡边断裂处形貌。

图1 外圈一侧挡边整周开裂形貌

(2)钢球。故障轴承整组钢球均有不同程度磨损,其中有1粒钢球与其他钢球有明显区别,出现严重磨损剥落,其故障形貌如图2所示。

图2 钢球磨损剥落形貌

(3)保持架。保持架整体颜色呈褐色,存在润滑油氧化结焦现象,内壁有很深的摩擦痕,在保持架18个兜孔中有1个产生较明显的偏磨痕迹,内孔两侧有辗压飞边,工作面相对其他内孔偏磨很大,向孔内壁压入的圆弧面明显。其故障形貌如图3所示。

图3 保持架磨损形貌

(4)内圈。故障轴承内圈外形基本保持原状,但沟道表面严重磨损并产生辗压飞边,表面粗糙,且工作面上有一大一小2处辗压剥落后又被辗平的形貌。其故障形貌如图4所示。

图4 内圈沟道剥落形貌

2 故障分析

发动机主轴轴承的受力较复杂,不仅承受高压转子自身的轴向力,还承受来自低压转子的轴向力。轴承出现早期损坏〔2〕,必然存在一定程度的异常情况。首先对发动机装机情况进行详细复查,结果各参数未见异常。

2.1 理化检测分析

断口分析一般包括宏观分析与微观分析2个方面[3],对故障轴承进行理化检验,分析故障原因。

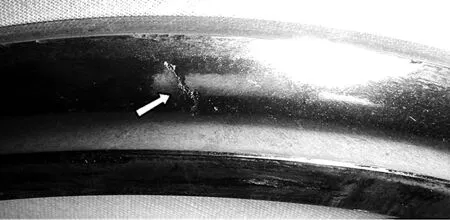

2.1.1 宏观检查

(1)外圈。故障轴承外圈沿周向断裂成2部分,断口颜色为灰黑色,断口面多处磨损,外圈引导面也有多处辗压痕迹。疲劳断口占整个断口的20%左右(图5);疲劳源位于工作面上某辗压剥落向内延伸处,其局部放大图如图5b所示。

图5 外圈断口源区及局部放大图

(2)钢球。故障轴承共有18个钢球,除1粒有严重磨损、剥落外,其余外观形貌均正常。磨损、剥落钢球的大半表面都有压痕和剥落痕迹(图2),已发生变形。

2.1.2 微观检查

(1)外圈。用扫描电镜观察外圈断口源区形貌。源区侧面正好是工作面(接触疲劳剥落位置),剥落呈三角形,如图6所示。剥落后的基体已基本被辗平(图7)。

图6 断口源区侧面疲劳剥落形貌

图7 剥落后的基体形貌

剥落的一条裂纹向外圈基体延伸,并在外圈工作面下形成一个线性疲劳源。疲劳由内向外并向两侧扩展,扩展区较平坦,也有辗压痕迹,具有疲劳特征。疲劳源区形貌如图8所示,疲劳弧线形貌如图9所示。外圈工作面接触疲劳剥落及向基体延伸的疲劳源区均未见材料冶金缺陷。

图8 外圈断口源区形貌

图9 疲劳弧线形貌

(2)钢球。钢球的剥落也为接触疲劳剥落,图10为其中几个剥落部位微观形貌,剥落区均未见材料冶金缺陷。

图10 钢球接触疲劳剥落处形貌

2.1.3 硬度检查

可用静态或动态的方法测量硬度[4]。取轴承内圈和1粒正常钢球分别对不同部位进行硬度检查,结果未见异常(表1)。

表1 硬度检测结果 HRC

2.1.4 成分分析

利用能谱仪对产生严重磨损的钢球进行成分分析,结果未见异常,钢球成分符合要求。

2.2 故障特性分析

通过以上分析,不难看出故障轴承的1粒钢球具有特殊性,故对该粒钢球单独进行分析。钢球表面较常见的故障主要有原材料表面裂纹、冷热加工折叠、淬火裂纹、砂轮挤伤、腐蚀斑点和软磨金属疲劳等[5]。故障钢球上的剥落为接触疲劳剥落,从钢球缺陷的微观形貌看,主要原因可能是冷、热加工折叠,即冲压折叠所致。因此,外圈开裂与钢球剥落导致外沟道磨损有关,因为外圈断裂也为疲劳断裂,排除了装配不当、供油不畅等其他因素。

3 故障机理及预防措施

引起轴承零件断裂和开裂的原因,可认为是零件的实际载荷超过(或至少在局部区域)其强度,但也可能与其他因素,如过热、磨损和片状剥落有关[6]。本例轴承开裂系其中1粒钢球剥落后对外沟道产生异常刮磨(车削)所致。

轴承长期处于高速运转状态下,钢球既有公转又有自转,相对于沟道更易发生接触疲劳,可能存在冲压折叠缺陷的钢球,折叠部位会产生应力集中,最终导致疲劳剥落。剥落可能有3种情况:(1)完全剥落,钢球剥落处形成的凹坑边缘缺陷对外沟道产生高速“车削”;(2)完全剥落且剥落物黏附于保持架兜孔与钢球的间隙处;(3)未完全剥落且剥落物被保持架夹住。后2种情况的结果是剥落物相当于车刀,“车削”轴承沟道,使其形成疲劳源,在轴向力的作用下产生轴向断裂;而1,3种情况的可能性最大。

简言之,故障轴承中1粒钢球首先剥落,进而对轴承外圈产生高速“车削”,外圈异常磨损,产生应力集中,进而在轴向力的作用下发生轴向开裂。

建议采取的预防控制措施为:

(1)加强轴承外观检查,必要时利用无损检查技术做进一步的判别;

(2)增加润滑油光谱分析及振动测试分析。

4 结束语

钢球疲劳剥落是轴承外圈开裂故障的根源,钢球疲劳剥落使外沟道产生异常磨损、最终导致外圈轴向断裂。本起故障应为偶发事件。通过采取相应的控制措施后,再无类似问题出现。