带凸缘外圈安装孔位置度检测装置

2014-07-20王蕾

王蕾

(哈尔滨轴承集团公司 技术中心,哈尔滨 150030)

带凸缘外圈安装孔的位置度直接关系到轴承使用时与主机的配合状况,影响轴承的使用寿命及主机的工作稳定性。对于安装孔位置度的检测,最早采用万能工具显微镜,通过手动调整工件中心并根据影像原理观测被测元素的影像确定角度,测量1个工件往往需要1周,测量效率极低。之后,引进较为先进的三坐标检测仪,可以非常精准地检测轴承安装孔位置度,但检测1个工件仍需几个小时,检测效率依然不高,不适用于轴承的批量生产检测。针对以上情况,设计了可以简单、快速并准确的检测轴承安装孔位置度的检测装置。

1 圆周上的位置度公差

位置度公差是指实际要素相互之间或它们相对1个或多个基准位置所允许的变动全量,也就是零件实际存在的位置(加工后获得的)相对设计上规定的理想位置所允许偏离的极限范围。

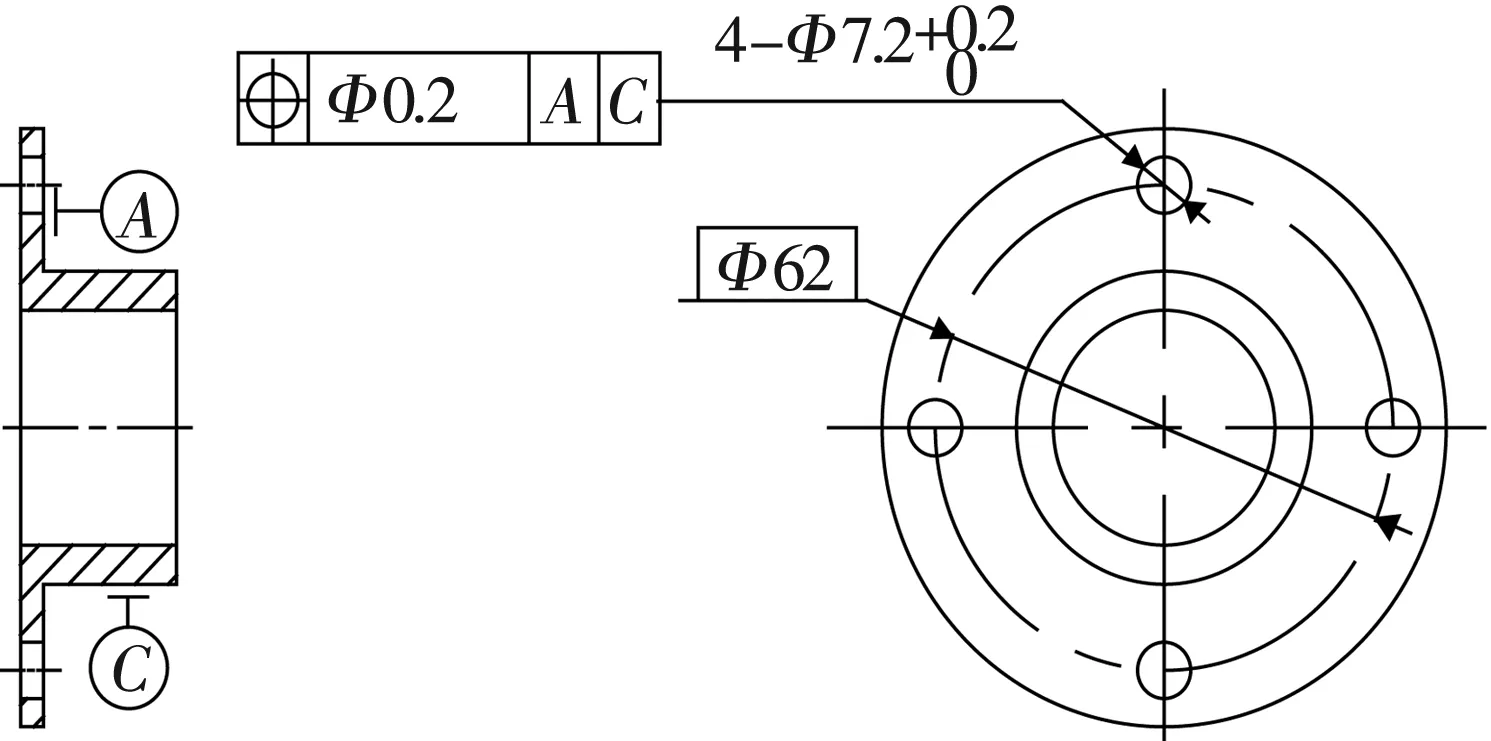

如图1所示,以A为圆心的圆周上,O为孔的理论位置,O′为孔的实际位置,则fr为圆周上实际位置O′相对于理论位置O的径向误差,fα为圆周上实际位置O′相对于理论位置O的角向误差,位置度为以O为圆心,OO′为半径的圆柱面。

图1 圆周上的位置度几何关系

图2 位置度标注

图3 位置度公差带

2 检测装置的结构

根据GB/T 1958—2004《产品几何量技术规范(GPS) 形状和位置公差 检测规定》,位置度检测时应选用可胀式或与孔无间隙配合的心轴,若孔的形状误差对测量结果的影响可忽略时,可在实际孔壁上直接测量。根据带凸缘外圈的结构特性,设计的位置度检测装置包括径向误差检测装置和角向误差检测装置,2种装置均为组合式,且可调节。

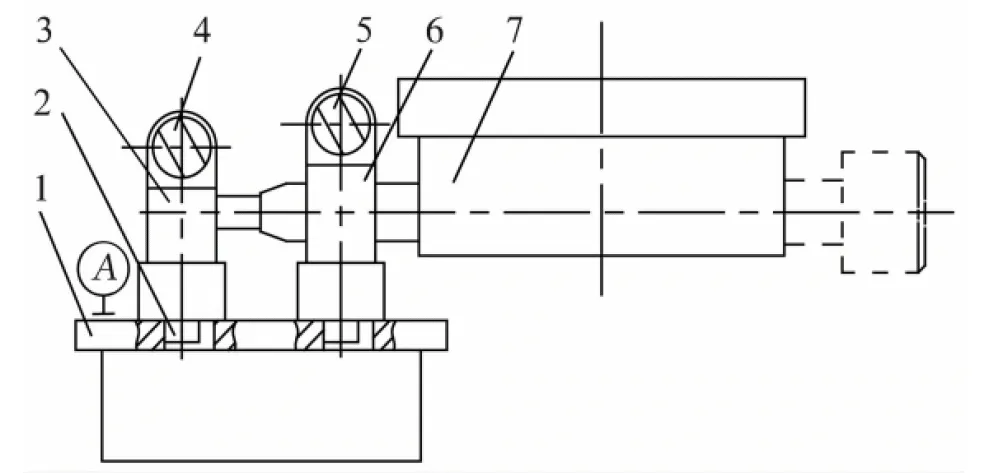

2.1 径向误差检测装置

如图4所示,径向误差检测装置主要由测点装置、表架装置、检测仪表、定位装置和调节装置5部分组成。其中,测头可根据轴承检测要求选择弹性测头或平测头;定位测头的测点为球头;检测时应保证测头的中心线与轴承基准面A垂直,定位测头的中心线与轴承基准面A平行。

1,8,9—螺钉;2—定位测头;3—调节块;4—螺母;5—被测轴承;6—测头;7—表架;10—定位表架;11—百分表;

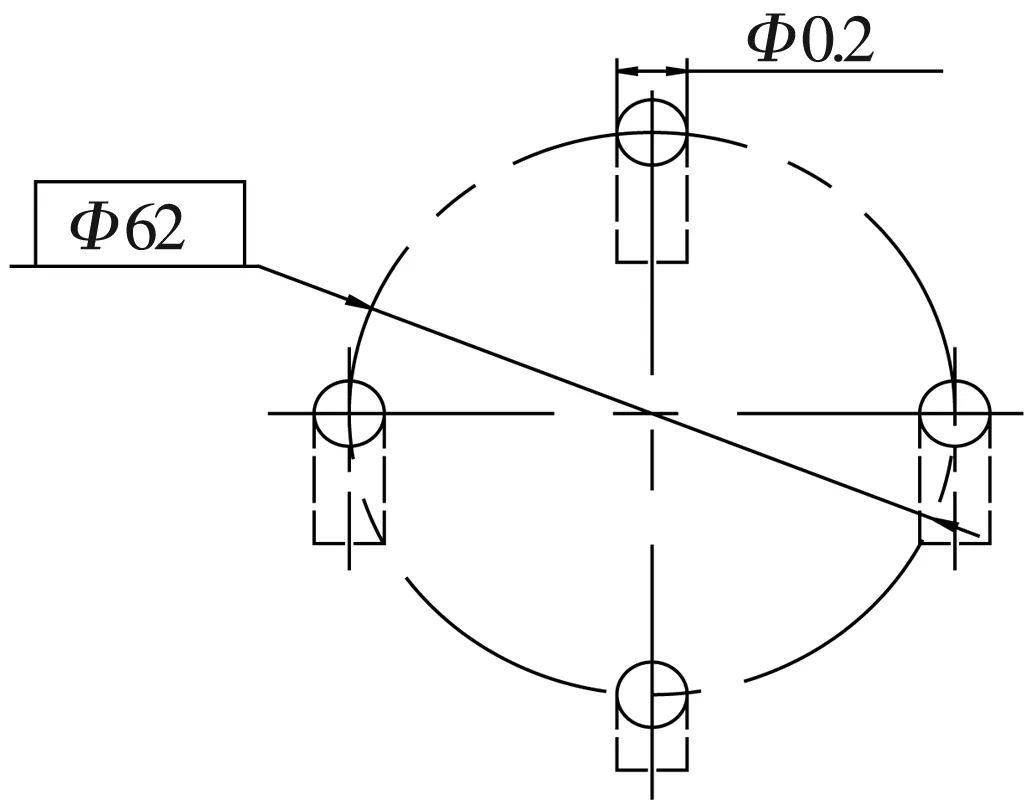

2.2 角向误差检测装置

如图5所示,角向误差检测装置主要由测头装置、表架装置和检测仪表3部分组成。检测时使用2个相同的测头(可根据轴承检测要求选择平测头或弹性测头)。另外,检测时应保证2个测头的中心线与轴承基准面A垂直。

1—被测轴承;2—测头;3—表架;4,5—螺钉;6—定位表架;7—百分表

3 检测方法

进行轴承位置度检测时,首先选定与轴承外圈尺寸相适应的标准件,用三坐标检测仪进行校准;然后用标准件分别对2套装置进行校准对表;最后运用比较测量法对轴承进行批量检测,分别检测轴承安装孔的径向误差和角向误差。

检测径向误差时,应对轴承外圈每个安装孔都进行检测,将测头插入安装孔,定位测头的球头多次滑过轴承外圈端面进行检测;检测角向误差时,应对轴承外圈上每2个相邻的安装孔进行成组检测,将2个测头同时插入相邻的安装孔进行检测。若2项误差都在规定误差范围之内,则轴承安装孔位置度合格,反之,若其中任何1项有超差现象,则轴承安装孔位置度不合格。

4 结束语

设计的位置度检测装置结构简单,有弹性测头和平测头可供选择,通用性非常强。检测时可根据不同轴承安装孔位置调整测头位置,采用比较测量法的原理,可以简单、快速、准确地检测轴承安装孔位置度,适用于产品批量生产中的安装孔位置度检测,提高了生产效率。