汽车空滤施胶发泡自动化的控制设计与实现

2014-07-20张昕

张昕

(上海电气机床成套工程有限公司,上海 200041)

汽车空滤施胶发泡自动化的控制设计与实现

张昕

(上海电气机床成套工程有限公司,上海 200041)

汽车空气滤芯器施胶、发泡与固化成型工艺自动化,是克服手工方式对产品工艺质量的干扰和提高劳动生产率的有效手段。介绍了空滤施胶发泡自动生产线,集成了高速机械手、随行夹具与输送系统、多产品混线生产和PU施胶发泡与固化等多项技术,其中控制采用主从分布式结构,实现基于总线的多轴伺服驱动和主控对CNC子系统协调控制。在控制系统的设计与实现方法上,应用对象的概念,使主控程序设计规范、易维护、可移植,并在生产线实际应用得到验证。

空滤;施胶发泡;多轴总线伺服驱动;PLC;GRAPH编程

0 引 言

目前,国内的汽车空气滤芯器PU胶施胶、发泡与固化成型工艺的实现,多为半自动与手工结合方式。随着人力成本的增大,使产品成本的控制变得困难。同时,手工方式对产品工艺质量的干扰,难以完全排除。实现空滤PU胶施胶、发泡与固化成型工艺的自动化,是克服上述两大困难的有效途径。本文提出的空滤施胶、发泡与固化成型自动化生产方式是设计一条空滤施胶发泡自动生产线,由随行夹具自动输送系统,基于流程自动输送在随行夹具中的空滤施胶模,进入预开模、开模、下料、喷脱模剂、装料、PU施胶、合模等工位,自动完成空滤PU胶的定量施胶、定压发泡与定温定时固化成型工艺。生产线控制系统是生产线设计中一项关键技术。本文主要讨论生产线控制系统的设计与实现方法。

1 控制对象分析与要求

1.1 生产线组成与工作原理

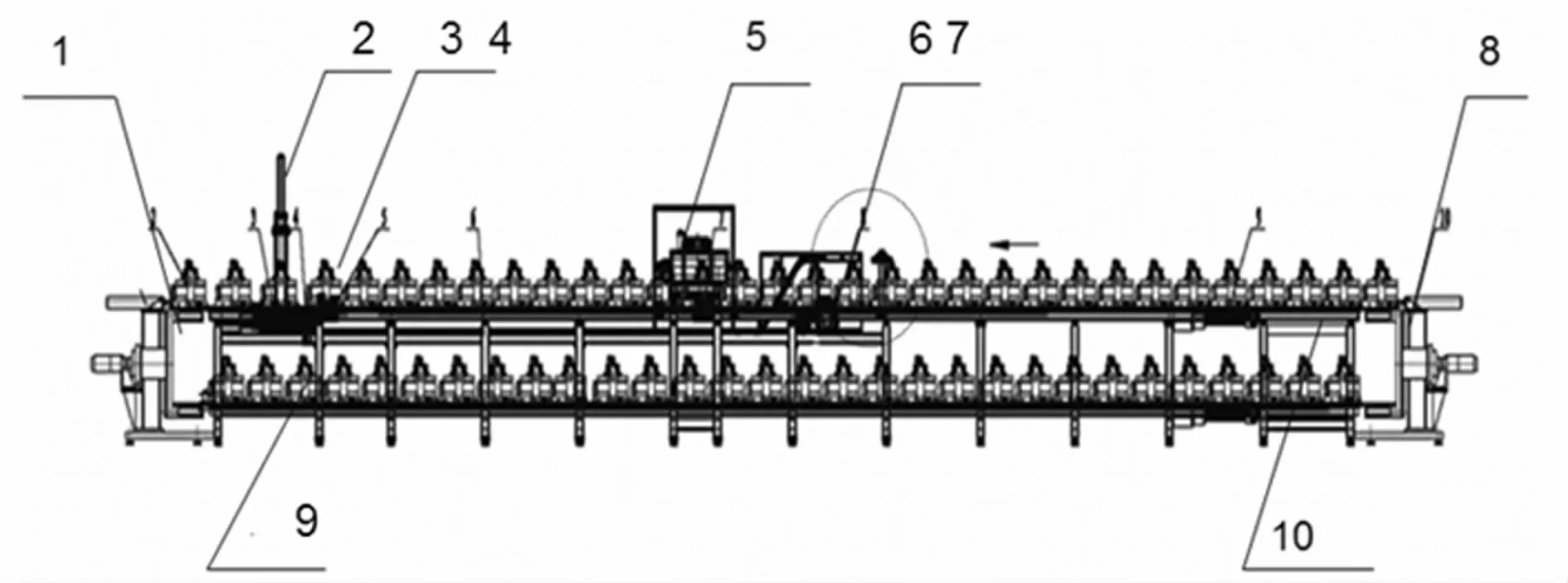

生产线由九个部分组成:由施胶机系统和高速机械手组成的施胶工作站、上下模自动喷脱模剂工作站、开模和合模装置、模具自动识别系统、随行夹具、夹具自动输送系统、固化加热系统、气动系统和控制系统等组成。共有预开模、开模下料、喷脱模剂、上料、施胶和合模等六个作业工位。如图1所示。其工作原理是,分为上下二层直线步伐式定位输送线与上下翻转机构组成的自动输送系统,输送随行夹具,形成夹具中的施胶模在生产线上循环。输送系统每输送一次,停止后,开模下料、喷脱模剂、上料、施胶和合模加压进行并行作业。输送时间与各工位中最大作业时间相加形成一个生产节拍。

图1 生产线示意图

1.2 控制对象分析

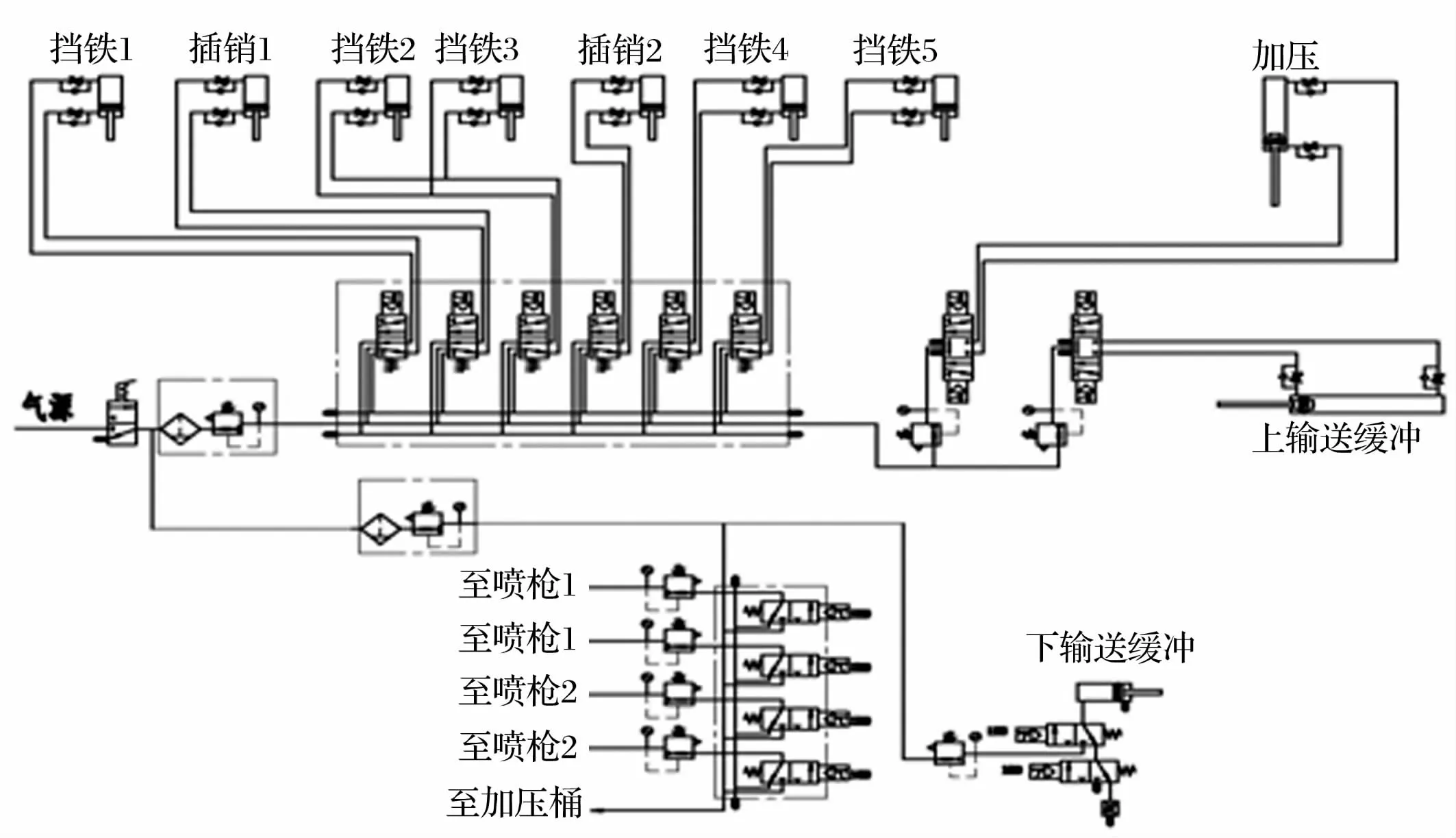

从控制对象要求考察分析,(1)预开模是机械机构,由输送线移动提供动力。(2)开模由伺服电机经减速器驱动开模齿轮,与随行夹具齿轮啮合,定角度90°打开上下模。(3)喷脱模剂工位分为上下模,二套X/Y平面运动机械手,为满足各种形状的空滤喷涂,需要CNC轮廓轨迹控制。在这个工位装有气动定位插销机构,保证模具定位准确。(4)施胶工位由施胶控制系统和施胶三维机械手组成,施胶控制系统由专业施胶机制造商随机提供,其控制分为面板操作与外部接口操作。施胶三维机械手由三轴CNC控制,施胶轨迹为X/Y平面轮廓控制。Z轴控制施胶点、预施胶点、清洗点的不同高度位置。同样,在施胶工位装有气动定位插销机构,保证模具定位准确。(5)合模机构包含二个功能,一是合模,由伺服电机经减速器驱动,合模齿轮与随行夹具齿轮啮合,通过随行夹具关闭,将上下模闭合。需要定角度180°控制。二是加压锁模,由加压气缸执行。(6)输送线分为上下两层采用同样的伺服定位输送方式。上下随行夹具交换由一个双摇杆机构完成。由伺服经减速器驱动齿轮,带动齿条往返运动,实现双摇杆上下摆动。考虑到随行夹具输送是大惯性快速输送,在开模、喷脱模剂、施胶、合模等工位以及输送未端都安装气动定位档铁和缓冲气缸。生产线气动系统如图2所示。

图2 气动系统图

由上述分析可知,整个系统控制对象有六个独立的伺服电机驱动系统,一个施胶控制系统、三个CNC控制系统,16组气阀和烘道温控系统。其中伺服电机驱动系统为SINAMICSS120,伺服电机参数分别为开模、合摸:4.7 Nm、3 000 r/min,上下输送:15.5 Nm、3 000 r/min,上下翻转机构7.3 Nm、3 000 r/min,机械手CNC控制系统为FANUC 0i MD-mate

1.3 控制要求

(1)适合产品模具型式:矩形、梯形、三角形、圆形等;

(2)为满足生产节拍:夹具输送最大速度18m/min;喷脱模剂、施胶最大进给速度20 m/min;

(3)烘道温度:50±5℃

(4)满足多品种产品混线生产的在线模具识别;

(5)操作模式分为自动循环、单工位运行、手动调整四种模式;

(6)具有运行参数编辑与运行信息监控;

(7)安全互锁。

1.4 控制流程

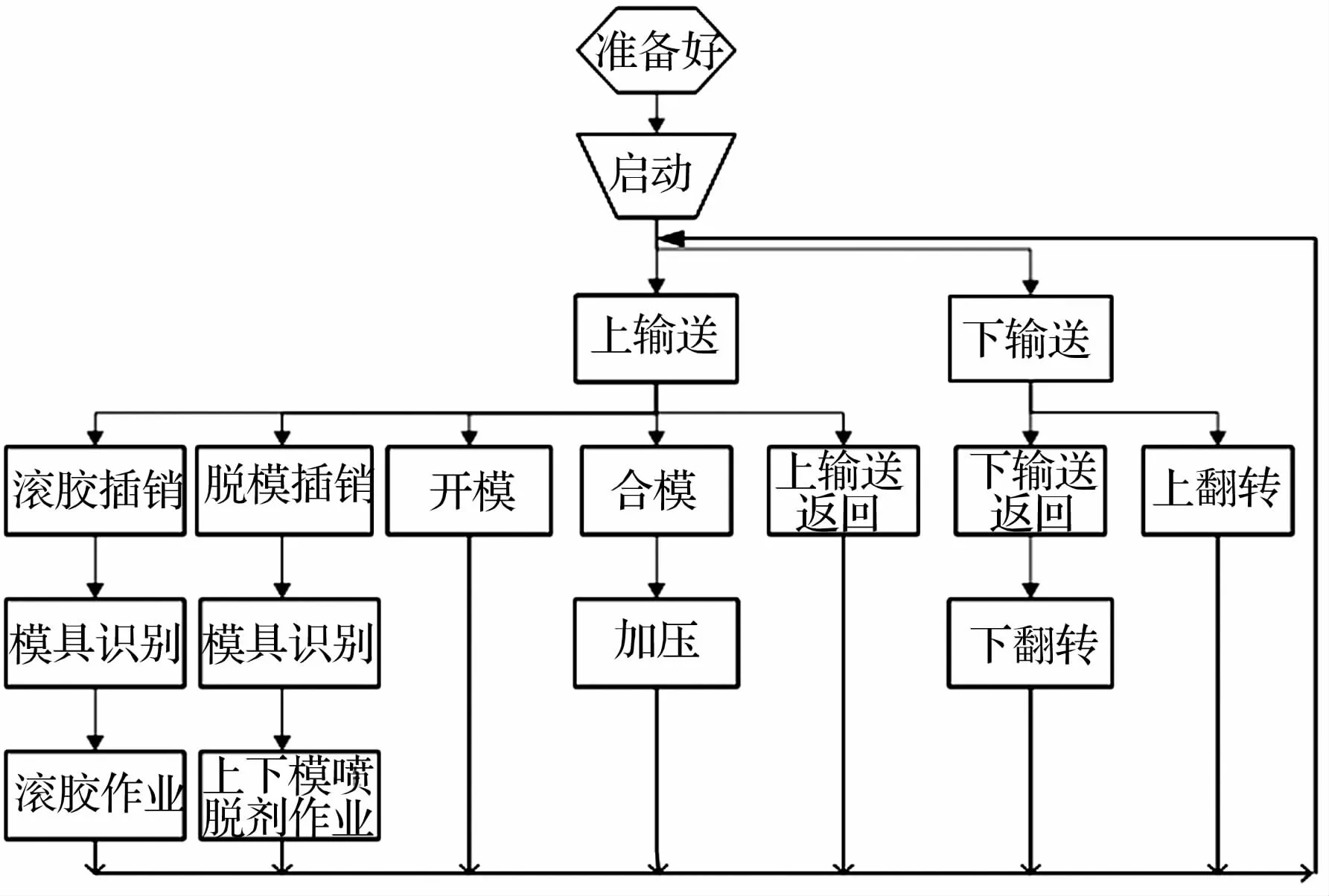

前面在简述生产线原理时,已涉及生产线的流程描述。图3是生产线控制流程框图。从图中可知,生产运行初始条件是准备好信号。其包括测试所有被控对象都处于正常状态,且位置符合设定的初始位置。当操作方式处于自动循环时,按图3流程执行。流程的控制由程序按系统状态信号或数据进行控制。

图3 生产线控制流程框图

2 控制结构设计与主控制器选型

根据上述对控制对象分析,按照控制要求与流程,确定控制结构为主从分布结构。目的是通过分布式控制,将具有独立控制功能的工位,分为若干子系统,每个子系统都能按照子系统的控制要求运行。这样,使主控系统相对变得简单。根据主控功能,选用具有Profibus现场总线『1』功能的SIMATIC S7-313C-2DP PLC作为主控器,其直接控制输送系统的定位输送、开合模、安全保护、烘道温度、模具识别及其他辅助控制。施胶三轴机械手CNC系统、喷脱模剂二轴CNC系统作为子控制系统,其运行控制、程序调用将接受主控系统程序的协调控制。其中施胶控制系统又作为施胶机械手CNC控制的子系统,其配方程序调用,施胶命令,由机械手CNC程序控制。图4是控制结构框图。

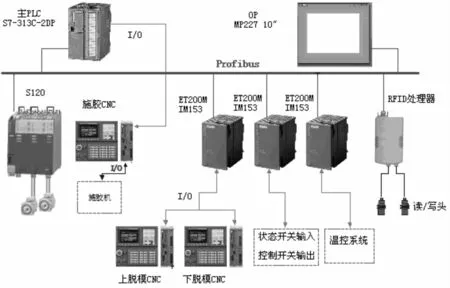

图4 系统控制结构框图

从图中可见,主控PLC与多轴伺服驱动系统、RFID模具识别系统、OP屏、分布式I/O模块都是基于Profibus总线网络接口连接,合计7个网路节点。主控与施胶机械手、喷脱模剂CNC子系统采用I/O连接。

3 控制系统的程序设计与实现

主控制系统基于S7-300的PLC平台,其提供了比较丰富的编程手段[2]。

一个规范的程序设计对系统程序运行的可靠性,可维护性是重要的。所以,本控制程序设计作了如下规定:

(1)对于同样控制功能的对象创建标准的功能块FB;

(2)对于一个工位创建一个功能FC;

(3)控制流程采用GRAPH编程。

对于主控系统程序设计最主要是四个部分,一是实现对6个伺服驱动系统的控制,二是对子系统的协调控制,三是控制流程程序设计。四是人机操作界面设计。

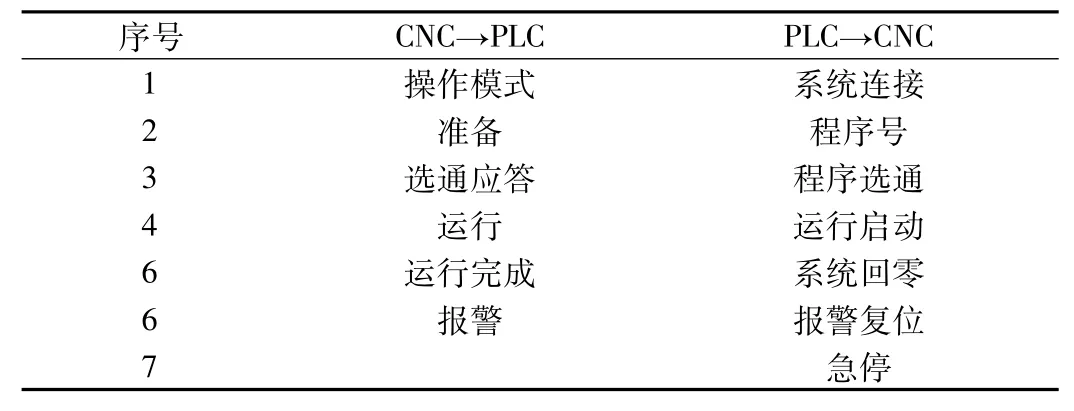

3.1 实现对伺服驱动系统的控制程序设计

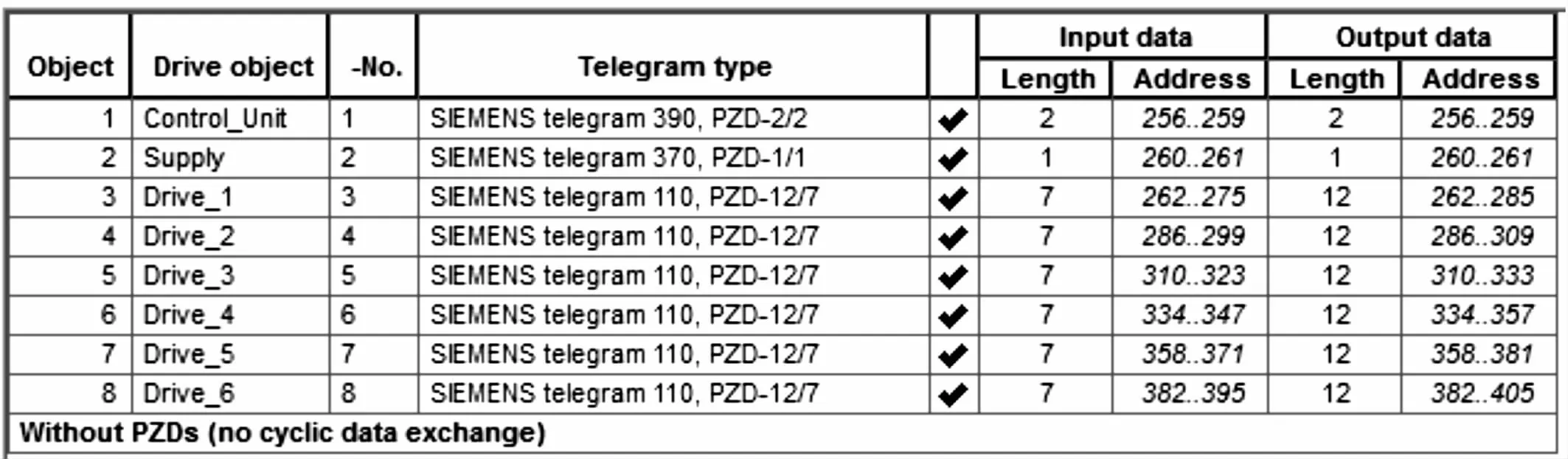

主控系统对伺服驱动系统是基于总线网络多轴控制。主控PLC与伺服控制单元CU320是通过建立总线通讯实现数据连接。一个CU320具有6个伺服轴控制能力。其组态方法按文献[3],本文不再赘述。其中轴的通讯报文设置为110,如图5所示。

图5 报文设置

报文格式的设定,使PLC与伺服驱动通讯的数据定义得到确定。读有7个字节,包含伺服系统基本状态信息,如位置、速度、报警等,写有12个字节包含对伺服操作控制,操作运行数据设定等。使用系统功能块SFC14和SFC15,实现实时数据通讯,并将数据映射数据块。数据块采用UDT[4]定义数据类型,其数据结构是根据报文数据结构定义。为了在PLC程序能直观地对多轴伺服系统,按照控制流程进行控制操作,可设计一个标准功能块FB,命名为AXIS_control,这个块包含了PLC对伺服操作接口和逻辑处理与数据格式转换。程序中对各轴控制用多实例方法,进行调用。下面是本设计中对上输送驱动轴控制调用AXIS_control块时举例程序。

从AXIS_control块可以看到,在块的输入接口上,指令位置、速度、速度倍率、加减速倍率等数据可在连接的数据块地址中赋值和对操作控制信号进行操作。同时可以从块的输出接口连接的数据块地址中读取伺服运行数据和状态。六个轴做六个实例,作为主控流程控制程序的对象,使主控程序设计变得方便。

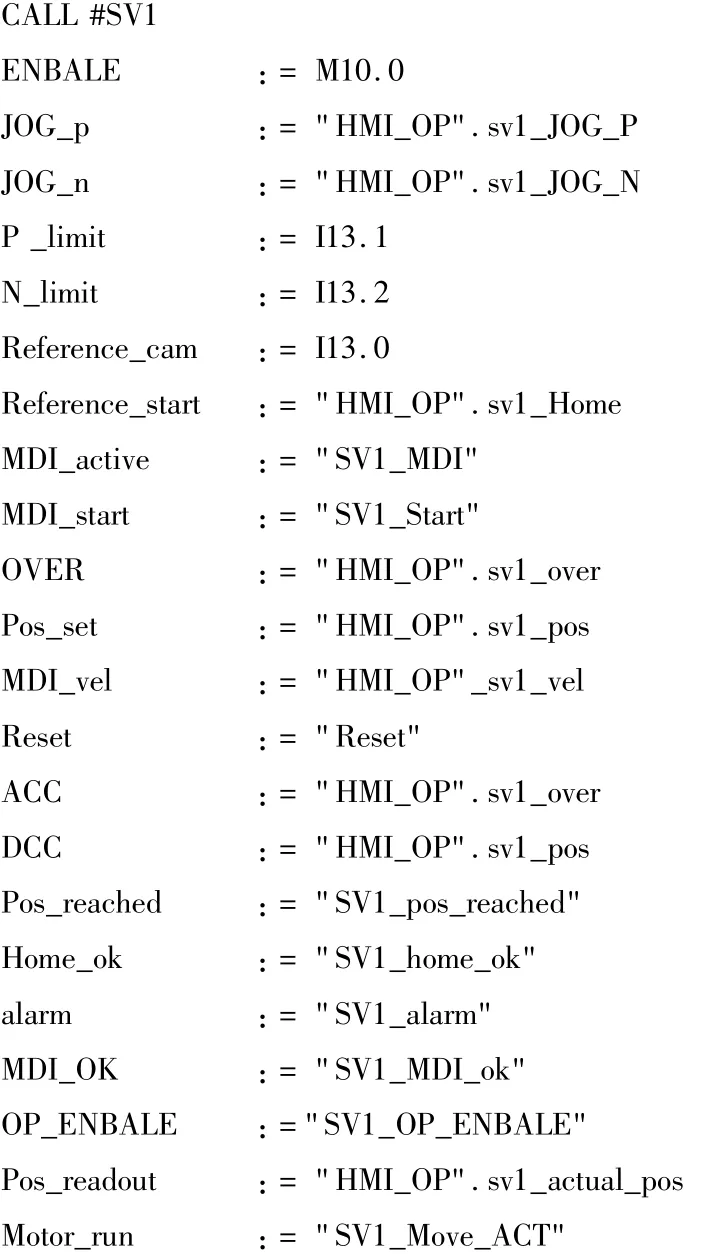

3.2 对子系统的控制设计

子系统本身都具有独立控制运行功能。本系统中三个主要子系统是三个机械手CNC控制系统。显然,从主系统流程控制角度,可以看作一个控制对象。要关注的是,如何控制授权、按照指定NC程序运行以及监控与主线控制相关的状态。据此,定义的接口如表一所示。

表1 接口定义表

其控制逻辑顺序是,发出系统连接,锁定CNC本地操作,检测CNC准备好信号,读取RFID处理器锁存的当前产品NC程序号,经数据转换器译码,并行送入NC I/O输入端,发出程序选通信号后,接受选通应答,启动NC运行。同样可以创建一个功能块,每个子系统用实例调用。

3.3 控制流程程序设计

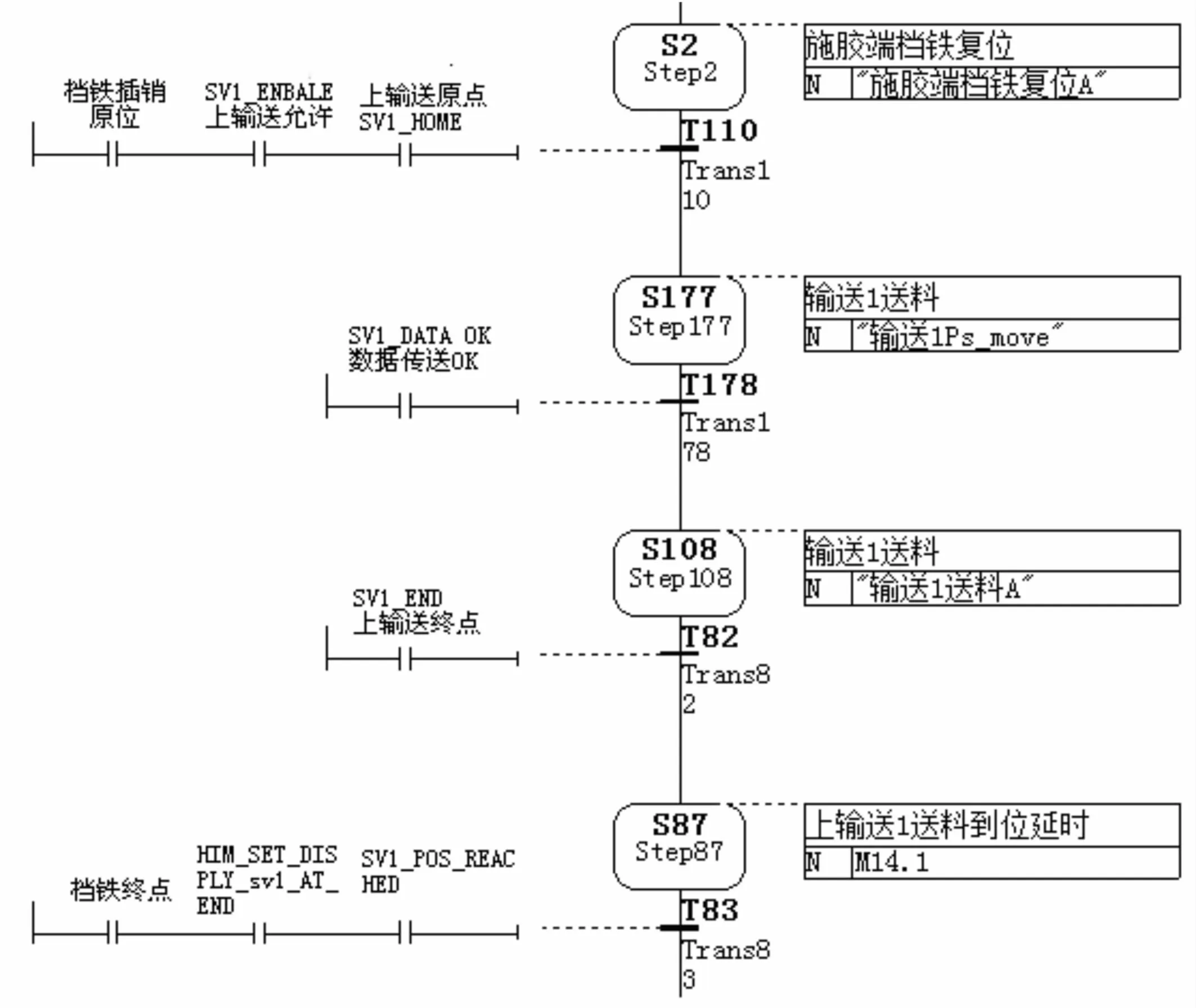

控制流程设计采用GRAPH图形语言编程[5],按系统流程进行节点控制。图6是上输送驱动在系统控制流程中GRAPH图形语言。从图中可见,使用GRAPH图形语言可直观按流程编写。按流程节点对控制对象发出命令,然后等待对象运行结果的回答。图中的第一步向输送线发出最后一挡铁复位命令,复位响应和在上输送伺服系统状态都满足条件时,发出定位数据传送指令,当读到伺服系统已收到定位数据后,向伺服系统发出送料命令。对象收到命令后,按对象控制逻辑进行控制。流程控制系统等待对象的回答。整个系统可按图3流程图可以方便地编写系统控制流程程序。

图6 上输送流程控制GRAPH程序

3.4 人机操作界面设计

人机操作界面包含了系统信息与报警记录显示、运行参数设定与系统操作。其由西门子MP277 10吋OP屏与操作按钮组成。使用WinCC flexible软件编辑画面和设定变量[6]。根据本系统的操作方式,分为自动循环、单工位运行控制、手动调整四种模式。当选择不同操作方式时屏幕自动切换。在手动调整时,输入口令,可进入参数设定画面。参数包含了所有系统操作参数,如各轴定位的位置、速度、加减速、倍率等。系统信息除了系统状态信息外,还包含了生产记录,如当班产量与累计产量,开机时间与加工运行时间等。

4 结束语

汽车空气滤芯器施胶、发泡与固化成型工艺自动化,是克服手工方式对产品工艺质量的干扰和提高劳动生产率的有效手段。PU空滤芯自动施胶生产线,有效解决了汽车空滤施胶工艺的自动化,在多家工厂使用中,验证了设计目标。生产线的控制系统硬件选型、控制结构与软件设计方法保证了生产线的稳定可靠运行。在主控系统编程中应用对象概念,使编程变得规范,增强可维护、可移植。

[1]吉顺平,孙承志,等编著西门子现场总线通信原理与应用[M]北京:机械工业出版社,2009.8.

[2]廖常初编S7-300/400 PLC应用[M]北京:机械工业出版社,2011.12

[3]SIEMENS:SINAMICS S120驱动功能手册(FH1),01/2013)[K/OL].http://www.ad.siemens.com.

[4]Hans Berger著张同庄等译西门子S7-300/400PLC编程[M].北京:人民邮电出版社,2008.4.

[5]SIEMENS:S7-GRAPH编程[K/OL].SIEMENS网站全球技术资源库http://www.ad.siemens.com.

[6]西门子编委会.深入浅出西门子人机界面[M].北京:航空航天大学出版社,2009.4.

Design and Realization of Automation for Gluing and Foam ing of Automobile Air Filters

ZHANG Xin

(Shanghai Electric Machine Tool&Engineering Co.,Ltd.,Shanghai200041,China)

Automation of gluing,foaming and curing processes for automobile air filters is an effective means for overcoming interference of manual operation in product quality and raising labor productivity.This paper presents an automatic production line for gluing and foaming of air filters integrating such techniques as high-speed manipulator,traveling fixture and transport system,multi-product mixed routing production,and PU gluing,foaming and curing.Control of a distributed master-slave structure is adopted to realize bus-based multi-spindle servo drive as well as coordinated control of the CNC sub system by master control.Object conception is used in the design and realization of the control system to achieve a standard,maintainable and transplantable the master control program,and the system is verified in actual application on the production line.

air filter;gluing and foaming;multi-spindle bus servo drive;PLC;GRAPH programming

10.3969/j·issn.1000-3886.2014.04.024

TP273

A

1000-3886(2014)04-0070-04

张昕(1957-),男,上海人,高级工程师,专业:机电一体化装备控制设计与开发。

定稿日期:2014-05-29