基于PMAC的蜗杆砂轮磨齿机数控系统设计

2014-07-18吴焱明董相文孙云云

吴焱明,董相文,孙云云

(合肥工业大学机械与汽车工程学院,安徽合肥230009)

蜗杆砂轮磨齿机是一种高效率、高精度的磨齿机,它采用连续展成法原理,将蜗杆砂轮与工件齿轮进行啮合,进而对工件进行加工,适用于各种渐开线圆柱齿轮的精密磨削[1]。

现有一台传统的机械式磨齿机,采用蜗轮蜗杆机构分度,为无差动结构的机床,在使用过程中发现磨削出来的斜齿轮精度普遍比直齿轮低半级到一级。为此,可以利用电子齿轮来代替原来的蜗轮蜗杆分度机构[2-3],对其进行数控化改造。为了提高斜齿轮的磨削精度,可进一步利用数控技术的优势,通过机床多轴联动,实现切向差动磨削[4],获得与直齿轮相当的斜齿轮磨削精度。

1 机床结构

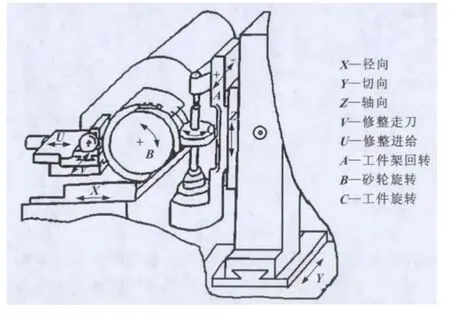

需要改造的蜗杆砂轮磨齿机的轴系结构如图1所示,砂轮主轴B轴是磨削刀具轴,系旋转运动;工件轴C轴,为工件齿轮的旋转轴;砂轮架进给轴X轴,系直线运动;切向位移轴Y轴,系直线运动,用以在切向差动磨削工件时进行切向移位;工件走刀轴Z轴,系直线运动。用以工件的上下走刀;修整走刀轴V轴,系直线运动;改造后,以上六轴均由伺服电机带动滚珠丝杠进行运动,通过伺服编码器反馈脉冲。修整进刀轴U轴,系直线运动,在修整砂轮时,手动完成修整器的进刀;工件架回转A轴,在磨削斜齿轮时,手动调整工件架的角度等于斜齿轮的螺旋角。

图1 蜗杆砂轮磨齿机的轴系示意图

2 控制系统硬件设计

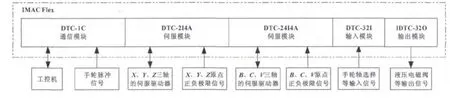

由于蜗杆砂轮磨齿机的加工精度需求较高,并且实现斜齿轮的切向差动磨削需要进行四轴联动[4],故控制系统核心硬件选用PMAC运动控制器系列中的IMAC Flex,可同时控制8个伺服电机运动,具有32个输入点与32个输出点;由于磨削和修整过程中所计算和使用的参数较多,故决定选用工控机为上位机;控制系统硬件框图如图2所示。

图2 控制系统硬件图

控制系统主要由IMAC Flex运动控制器、工控机、安川伺服驱动器、手轮和输入输出元件等组成。其中IMAC Flex包括DTC-1C通信模块、DTC-2I4A伺服模块、DTC-24I4A伺服模块、DTC-32I输入模块和DTC-32O输出模块。

工控机采用以太网与DTC-1C通信模块进行连接,在Windows平台上运行上位机软件,用来计算并保存磨削和修整所使用的参数,并且运用这些参数自动编写PMAC所能执行的磨削过程和修整过程的运动程序,下载到PMAC中运行;除此以外,选用的工控机具有两个以太网卡,将其同时与PMAC和因特网进行连接,方便进行设备的远程调试与故障诊断。

手轮是为了方便用户调整机床和对刀而设置的。手轮发出的脉冲信号输入到DTC-1C通信模块专用的手轮端口HM端口中,手轮上的轴选择信号和手轮倍率信号输入到DTC-32I输入模块中,PMAC根据所选择的倍率控制所选择的轴进行运动。

选用安川伺服电机作为驱动元件,将伺服驱动器和各轴的原点、正负极限、伺服报警等信号连接到伺服模块,设置电机为速度控制模式[5];通过将反馈脉冲输入到PMAC中,从而进行全闭环控制,并且整定PID等控制参数[6],进而达到较高的控制精度。

系统的输入点主要包括:(1)手轮的倍率信号、轴选择信号和手轮许可等,总共11个;(2)磨削、修整、急停、脚踏等开关按钮信号,总共9个。这20个输入信号都是输入到DTC-32I模块中。

系统利用DTC-32O模块输出的信号合计有21个,主要有以下3类:(1)11个开关量控制系统中各类电磁阀,实现开机润滑、砂轮夹紧、工件夹紧、定时润滑、修整让刀等功能;(2)机床指示灯信号,3个开关量指示机床当前所处的状态;(3)7个开关量信号控制伺服电源、润滑泵、冷却泵、过滤器、修整电机等启停。

3 控制系统软件设计

图3 软件系统模块

通过对整个磨削加工过程和PMAC指令进行分析,决定采用C#编写整个控制系统软件并采用模块化结构;设计了如下模块:数据输入、型号选择手动调整、自动磨削、砂轮修整、I/O诊断,软件系统模块如图3所示。

下面对各模块的功能进行介绍:

(1)数据输入。主要包括齿轮参数、砂轮参数、齿轮加工过程参数和砂轮修整过程参数等数据的设置。其中齿轮参数主要包括齿轮的齿数、模数、压力角、螺旋角、变位系数等;砂轮参数主要包括砂轮的模数、头数、宽度、外径等;齿轮加工过程参数主要包括总磨削余量、精磨余量、进刀量和磨削速度等;砂轮修整过程参数主要包括修整时砂轮的转速、修整的位移量、修整的进给量等参数。这些数据都保存到数据库中。

(2)型号选择。当用户需要加工某种型号的齿轮时,只需要从数据库中调出该型号对应的数据即可,不必再次设置各项参数,提高了加工的效率。

(3)手动调整。用户可以通过按钮或者手轮来移动各轴,进行如点进、点退、快进、快进、回原点等操作,从而手动完成磨削对刀和砂轮修整对刀;同时,还可以查看和设置PMAC的相关参数。

(4)自动磨削。控制系统软件根据所选工件型号中对应的齿轮参数、砂轮参数和齿轮加工过程参数等,自动编写工件磨削的PMAC运动程序,下载到PMAC中运行,从而通过伺服电机带动B、C、Y、Z四轴联动,并且自动在工件上下行程的两端移动X轴来完成进刀,提高了加工的效率;同时显示磨削过程参数与磨削进程信息,方便用户观察。

(5)砂轮修整。砂轮使用一段时间后会出现磨损,需要对砂轮进行修整。用户手动完成砂轮修整对刀后,控制系统软件根据所选的砂轮参数和砂轮修整过程参数等,自动编写砂轮修整的PMAC运动程序,下载到PMAC中运行,从而通过伺服电机带动B、V两轴按照严格的速比进行运动,并且通过手动移动U轴来完成修整进刀,提高了砂轮修整的精度和效率。

(6)I/O诊断。查看和操作机床所有的输入与输出信号,同时可查询机床的报警信息,并且自动提示报警产生的可能原因与解决办法。

4 切向差动磨削的实现

所谓切向差动磨削,实质是当斜齿轮上下走刀(Z轴方向)的时候,连续沿工件切向 (Y轴方向)移动工件,保证蜗杆砂轮的同一个位置与工件齿轮啮合,也就是保证齿轮的同一个齿向是由砂轮的同一个位置磨削,从而来保证斜齿轮的齿向精度。因此,切向差动磨削需要实现B、C、Y、Z四轴联动[4]。

由于要保证蜗杆砂轮的同一个位置与工件齿轮啮合,所以当工件沿Z向上下走完整行程时,工件也应该沿Y向走完整个切向行程,故:

vy=vztanβ

其中:vy为工件切向移位速度,vz为工件上下走刀速度,β为斜齿轮的分度圆螺旋角。

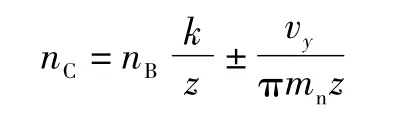

同时由于在磨削过程中工件沿Y向进行切向移位,所以在工件中会产生一个附加转动,故工件转速:

其中:nB为砂轮的磨削转速,k为砂轮头数,z为工件齿数,vy为工件切向移位速度,mn为斜齿轮的法面模数;其中“±”取决于砂轮的旋向和转动方向、工件切向 (Y轴方向)的移位方向[4]。

因此,通过PMAC控制各轴的运动速度,利用B、C、Y、Z四轴直线插补的运动方式,从而实现了斜齿轮的切向差动磨削。

5 结束语

目前,该机床的数控化改造已经完成,利用PMAC运动控制器,在该机床上实现了斜齿轮的切向差动磨削,解决了该机床磨削斜齿轮精度不高的难题;控制系统软件采用模块化思想,各模块之间互不干涉,提高了程序的可靠性;并且实现了磨削过程和砂轮修整过程的自动化操作,大大提高了生产效率。

[1]张宝珠.齿轮加工速查手册[M].北京:机械工业出版社,2010.

[2]周云峰,王文,张华.Y7215型蜗杆砂轮磨齿机数控化改造[J].机电工程,2003(5):5 -6.

[3]魏巍.开放性的西门子840D在数控磨齿机中的应用[J].制造技术与机床,2006(1):99 -101.

[4]吴焱明,陶晓杰.齿轮数控加工技术的研究[M].合肥:合肥工业大学出版社,2005.

[5]安川∑-Ⅴ系列伺服电机用户手册[M],2010.

[6]Turbo PMAC/PMAC2软件参考手册[M],2011.