磨削加工中滚珠丝杠温度场仿真与实验

2014-07-18沈南燕李静喻志响杜永聪

沈南燕,李静,喻志响,杜永聪

(上海大学上海市机械自动化及机器人重点实验室,上海200072)

为满足各种精密设备对线性位移精度的高要求,滚珠丝杠作为传动和定位的关键部件,其淬硬后的磨削加工精度,尤其是螺距精度必须得到保障。磨削过程中去除单位体积材料需要极高的能量输入,这些能量几乎全部转化为热量集中在磨削接触区域内,导致磨削区域内工件温度明显升高,并在工件表面形成不均匀的温度分布。由此引起的工件热变形对螺距精度影响严重,为此宋洪涛[1]和徐志良等[2]都推导了丝杠热传导方程,给出了丝杠内部温度场的计算方法,对丝杠的热变形规律进行了分析。李郝林等[3]提出了一种基于有限元法的确定螺距热误差分段补偿量的算法。李醒飞等[4]研究了单热源作用下滚珠丝杠的温度场建模技术及模型参数辨识方法,并结合机械热变形理论,用所建立的温度场模型预测了滚珠丝杠的热误差。

文中基于若干简化条件,采用有限元法对磨削加工丝杠温度场进行瞬态热分析,并利用红外热像仪构建了磨削加工中丝杠温度测量实验系统,获得了可视化的丝杠热信息,为进一步分析磨削工艺参数与丝杠温度场分布、热伸长量的关系提供基础,有助于丝杠磨削加工热变形的控制。

1 丝杠磨削热变形对螺距精度的影响

螺距精度是丝杠磨削加工最重要的一项指标。累积螺距误差对丝杠定位精度起着决定性作用,它主要由机床母丝杠的累积螺距误差、工作台导轨几何误差等静态误差,以及工件和机床热变形、磨削力变形等因素导致的,并且随工艺系统以及加工条件变化。

静态误差可以通过各种检测手段在加工前获得,并由相应措施对这部分误差进行有效的预补偿。而动态误差,尤其是对丝杠累积螺距误差影响较大的磨削热,由于其时变性,进行预补偿比较困难。特别是在精密长丝杠磨削中,热变形的影响尤为显著,由磨削

其中:P为螺距误差;s为螺距;L为丝杠螺纹长度;ΔL为工件热伸长量。

2 磨削加工丝杠温度场分布仿真

砂轮磨削丝杠产生的热量通过砂轮与工件磨削接触区域按照一定比例传入工件。丝杠磨削时,热源(即砂轮和工件的磨削点)是沿工件螺旋线移动的,整个热量传递过程是非稳态问题,可将其简化为一个环状热源沿工件的轴向移动的过程[5-6]。

利用有限元法对磨削加工丝杠温度场进行瞬态热分析,为了简化计算,建模时将丝杠看作圆柱体,直径为丝杠的中径,只考虑滚道使表面积增加,用环状槽代替丝杠滚道;加载载荷时,认为丝杠磨削热量以移动环状热源传入丝杠,丝杠表面各处与外界冷却介质换热系数相同,且两端基本没有浇淋冷却液,视为绝热,忽略顶尖发热对螺纹部分的影响。

2.1 主控方程

瞬态传热过程指一个系统的加热或冷却过程,系统的温度、热流率、热边界条件以及系统内能随位置和时间变化而变化。根据能量守恒原理,瞬态热平衡可以表达为:

其中:K为热传导矩阵,包括热系数、热流系数及辐射和形状系数;C为比热矩阵,考虑系统内能的增加;T为节点温度向量;T'为温度对时间的导数;Q为节点热流率向量。

由于材料热性能随温度变化,所以丝杠热分析实质为非线性的,其热平衡方程为:

2.2 载荷与边界条件

如图1所示,热量通过热流量施加在环状槽上,可以根据上述计算公式估算热流量,并按照实际加工的速度,每隔一定时间依次在槽上施加热流量。丝杠在磨削过程中与冷却液进行热交换,在丝杠全长(除两端)施加热对流边界条件。温度变化而引起的误差是引起丝杠螺距加工误差的主要因素。

虽然磨削时部分热量被冷却液和磨屑带走,但依然有很大一部分热量被丝杠吸收,使其温度上升,丝杠由于温度升高而伸长。工件的热伸长使得丝杠滚道产生行程误差,可以直接反映在螺距误差上,如公式(1)所示。由于磨削过程中任意时刻工件温度场分布不相同且不均匀,所以导致的工件热伸长量也是变化的。

图1 载荷与边界条件施加

2.3 仿真结果

模型进行划分网格后,对温度场的分布进行求解,热源移动7个螺距位置时,丝杠温度场分布如图2所示,最高温度为22.265℃,出现在磨削点附近。

图2 工件温度场分布

工件的最高温度随时间变化的趋势如图3所示,从开始时的非稳态变化过程,逐渐达到一个准稳态状态。

图3 最大温度分布曲线

3 基于红外热像技术的磨削加工丝杠温度测量

利用红外热像技术可以连续、实时、非接触地测量物体表面的二维动态温度场,且不受被测物体的材质、形状和尺寸大小的限制,因此红外热像仪适用于丝杠实际磨削加工中其表面温度分布情况的获取[7-8]。有了可视化的丝杠热信息,将为分析丝杠的受热伸长量提供良好基础,也有助于丝杠磨削加工热变形控制。

3.1 实验装置

如图4所示,实验中使用美国FLIR公司ThermaCAMTM P65型号红外热像仪来获取磨削时工件的温度场分布图像,采集结束后在计算机上利用ThermaCAM Researcher Pro 2.7热成像图片分析工具,对图像进行温度的廓线和分布分析。除了工件温度外,还需对工件伸长量进行记录,实验中使用的泰萨公司TT80电感测微仪是一种能够测量微小尺寸变化的精密测量仪器。磨削实验在上海机床厂生产的S7332螺纹磨床上进行,该机床是一款加工范围广的普通精密螺纹磨床,采用单线砂轮做单向、双向或调整磨削。

图4 丝杠磨热误差实验平台

3.2 实验设计

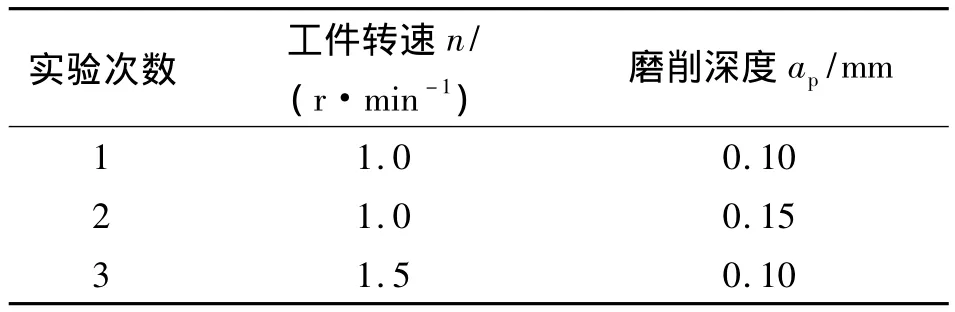

丝杠批量生产中,工件的规格尺寸、材料不变;通常采用的磨削工艺条件,包括砂轮类型、冷却条件都是确定的;且砂轮线速度一般也根据丝杠材料、表面质量要求及所用砂轮种类而采用某个经验值。因此影响磨削时工件表层温度变化的主要因素是磨削深度和工件速度。此实验将测定不同磨削深度和工件转速情况下,工件在磨削过程中不同时刻的温度场分布以及工件受热伸长量。

在磨削过程中冷却液温度一般高于室温及工件平均温度,且不断变化,对精密丝杠的磨削螺距精度影响非常大。此外,冷却液对红外热像仪测温精度的影响规律目前尚未能掌握,因此实验将在无冷却干磨削条件下展开。

实验环境:恒温车间环境温度15℃,环境湿度80%;

砂轮设定:转速1 347 r/min,外径500 mm,则线速度为35 m/s。

三次实验采用的磨削工艺参数如表1所示。

表1 3次实验采用的磨削工艺参数

磨削开始前,设置热成像仪的基本参数,测量距离为3.1 m;通过查阅FLIR Systems自测数据汇编而成的辐射率表:20℃左右的钢铁的辐射率值为0.77;在280 mm的螺纹全长上等距取8个点进行热成像图片采集,则采集时间间隔为10/工件转速。磨削开始,同时启动热像仪,采集热成像图片的同时由电感测微仪记录此时刻丝杠的伸长量。

4 实验结果

使用ThermaCAM Researcher Pro 2.7软件对采集到的热成像图片进行处理,将图片上的像素信息转换为温度的数值信息。在分析磨削过程中工件轴向温度场分布时,需要确定图片像素点与实际物体尺寸的比例关系,该实验所用试磨件全长为480 mm,在热成像图片上占120个像素点,所以该比例关系为1∶4(pix/mm)。由该比例关系可以确定磨削接触区域分别位于距离机床头架顶尖400、360、320、280、240、200、160和120 mm这8个采样点上,工件全长的轴向温度场分布如图5所示。

图5 磨削过程中工件全长的轴向温度场分布变化

由于工件的累积温度随着磨削时间的延长而升高,由图5可以发现伸长量随着砂轮纵向进给的进行而增加。而且由于没有冷却液作用,伸长量与磨削时间之间存在着近似比例关系。对比3次实验数据还可以发现,磨削深度或工件转速越大,工件伸长的速度越快。

5 结论

对丝杠实际磨削过程进行简化,利用有限元法对磨削过程中任意时刻工件温度场进行瞬态热分析,一定程度上反映了丝杠的温度场变化与热伸长规律。为了研究磨削工艺参数,包括磨削深度和工件转速,对加工过程中不同时刻工件温度场分布以及热伸长的影响,利用红外热像技术连续、实时地测量用不同工艺参数进行磨削时工件的二维动态温度场,同时利用电感测微仪记录工件的热伸长量。为了排除冷却液对红外热像仪测温精度的影响,实验时采用无冷却干磨。结果表明:工件的累积温度随着砂轮的纵向进给,即磨削时间的延长而升高,且由于没有冷却液作用,工件伸长量与磨削时间之间存在着近似比例关系,磨削深度或工件转速越大,工件伸长的速度越快。为了获得更符合实际磨削工况的结果,如何修正冷却液对红外热像仪的复杂影响,有待进一步的深入研究。

[1]宋洪涛,宾鸿赞.精密长丝杠磨削过程中工件热变形的分析[J].光学精密工程,1997,5(2):30 -36.

[2]徐志良,张凤生,刘红,等.精密长丝杠磨削热变形规律研究[J].青岛大学学报,1999,14(1):49 -52.

[3]李郝林,陈琳.滚珠丝杠磨削加工热变形误差的分段补偿方法[J].工具技术,2009,43(6):53 -54.

[4]李醒飞,董成军,陈诚,等.单热源作用下滚珠丝杠的温度场建模与热误差预测[J].光学精密工程,2007,20(2):337-343.

[5]宋现春,王伟.精密滚珠丝杠磨削加工中热变形的计算分析[J].工具技术,2007,41(7):37 -39.

[6]CHIANG C J,FONG Z H,TSENG J T.Computerized Simulation of Thread Form Grinding Process[J].Mechanism and Machine Theory,2009,44:685 -696.

[7]高航.红外热像仪在磨削温度测量中的应用探讨[J].磨料磨具与磨削,1991(3):7-11.

[8]徐昊.基于红外热像技术的高速车削加工温度测量[D].广州:华南理工大学,2010.